EBZ220型矿用掘进机截割臂伸缩外筒结构可靠性分析

*买明星

(晋能控股煤业集团寺河矿 山西 048205)

引言

在我国,由于快速发展的社会经济,使需要的煤炭的数量不断增大,因此提出提高开采煤矿可靠性的要求。煤矿开采时的主要设备就是EBZ220型掘进机,EBZ220型掘进机被广泛的使用,使煤矿开采和煤炭企业的效率及经济效益得到提高。经过研究发现,在我国每年的掘进的巷道长达600万米以上,这个巷道的完成有2/3的使用掘进机,所以,使掘进机在掘进时的可靠性及效率得到提高是十分有必要的,使掘进机能够很好的在工作环境十分复杂的矿井中操作。掘进机在非常差的条件下工作,截割机受到的作用力通常较复杂,工作载荷在较大范围内波动,这就增加了掘进机所受动载荷过大而出现破坏的风险。组成掘进机最主要的部分就是截割臂,掘进机能够稳定的工作由截割臂结构是否具有稳定及安全的特性决定,特别是具有强度及刚度特性的伸缩外筒。所以,分析和仿真伸缩外筒,寻找应力所在的集中位置,这将有助于进一步提高掘进机工作的可靠性。

1.组成截割臂重要组成部分和依据的工作原理

掘进机按类型分类包括两类,其分别为横轴式与纵轴式,截割头旋转轴线与悬臂轴线成90°角度的为横轴式掘进机,这种型式的掘进头可以承受巨大的煤矿截割反作用力,截割实力的充足得到了保障,并被广泛的使用。横轴式掘进机由以下几部分组成,装运单元、截割单元、液压控制单元、回转单元、行走单元、电气系统和除煤尘喷水雾单元。截割单元组成包括喷雾系统、工作臂、截割减速器、截割电动机及截割头等。在截割单元运行的时候驱动扭矩由三相异步电动机通过弹性联轴器和变速箱(减速机)输出到截割头,从而带动截割头旋转。掘进机通过伸缩油缸使截割臂实现前后移动。它的工作机理为:用螺栓将电机与变速箱(减速机)法兰连接在一起,伸缩外筒和变速箱(减速机)分别通过伸缩油缸两耳与伸缩油缸相连。回转台和伸缩外筒后座板连接在一起,电机运动是依靠减速机法兰转动带动的,而减速机法兰转动是依靠油缸伸缩驱动的。内管的向前运动是依靠油缸伸长带动电机向前转动产生的,内管的向后运动是依靠油缸收缩带动减速机法兰转动产生的。从而实现内外管之间的相对位移进而产生相对运动。

2.有限元分析在截割臂外筒上的应用

(1)几何建模过程

为了更加有效的得到截割臂外筒的刚性和韧性,必须真实的分析外筒的应变应力状态。在几何建模过程中使用SolidWorks三维几何建模软件完整的绘制出了EBZ220型掘进机截割臂的模型,为此大大简化了使用ANSYS建模过程,当SolidWorks建模完成后保存为.jgs格式的文件,将保存好的模型文件导入ANSYS软件进行仿真。在仿真过程中除去螺纹孔和无关倒角,这样做的目的是为了简化模型,提高仿真计算的目的。用杆梁单元代替截割头中所包含的销轴和液压缸。为此在三维模型中不会再出现截割臂的这些部件。在三维建模中截割臂各个部件的材料和属性必须在建模过程中进行设置。

(2)网格划分

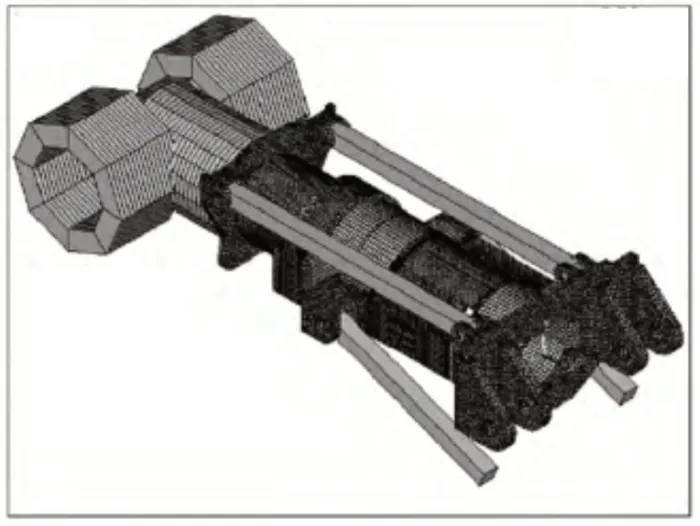

选择单元格的类型是网格划分的第一步,为了选出更佳的单元格类型对于截割臂模型必须遵守下面几个基本原则,对于简单的几何形状如轴套、伸缩内管等,要使用Solid45单元类型,对于减速器连接法兰等一些几何外形复杂的部件使用Solid92单元。仿真计算的效果和网格的疏密程度有很大的关联,在这主要是对伸缩外筒进行分析,把网格更加细分的是部分和其相互连接的后座板,并和分析技术中的杆和梁单元相联合,对截割臂进行网格划分得以实现,如图1所示。

图1 截割臂网格划分结果

(3)施加载荷

在截割臂工作中的实际情况可知,截割臂自身的重量大约为235kN,通过计算可以得到150kN·m,为其在工作中的最大回转扭矩,在截割工作过程中600kN和200kN分别为截割头最大出力,和在横向移动过程中最大横向出力,155kN为升降工作过程中在垂直方向上的最大出力,在此只对最大出力在截割臂向横着的方向挪移的时候能够影响的整体的截割臂伸缩外筒的应力状况。把最大横向载荷作用于截割臂以后,开启自身带有分析求解器ANSYS软件对截割臂的静力学仿真计算。

(4)对仿真结果进行分析

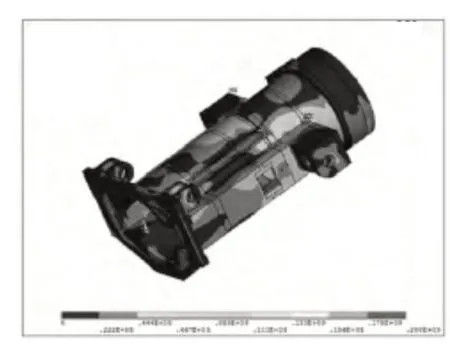

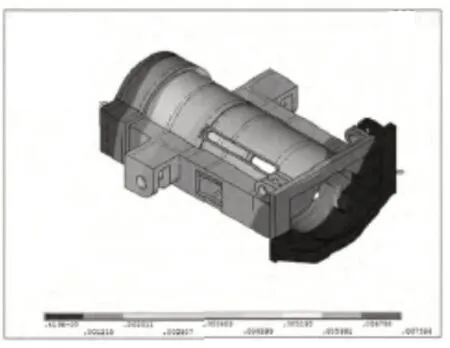

在仿真计算技术以后,会对其结果进行分析的,主要分析的是截割臂伸缩外筒的应力状况,如刚度和强度,对两者进行分析分别是按照应力分布云图和应变分布云图完成,应力分布云图的得出是根据Von-Mises屈服准则。从其仿真结果内把伸缩外筒的应力应变分布图提取,并对其分布图进行分析,图2,图3就是应力应变分布云图。

图2 伸缩外筒应力分布云图

图3 伸缩外筒应变分布云图

从图2中得知,伸缩外筒的应力最大值是457MPa,具有的问题是应立集中,其分布的详细的位置是升降油缸耳环周围的圆形过渡成矩形的位置处。伸缩外筒的应力值和其材料的屈服强度相互比较,发现其屈服强度为510MPa和应力值相差不大,在工作时,若截割臂载荷一旦波动比较大的时候就极易使伸缩外筒产生破坏,进而会对在进行开采煤炭的设备及有关的工作人员的安全带来威胁,需要引起人们的重视。还有,应力在别的地方都不高,比材料的屈服强度小很多。从图3得知,全局坐标系内的伸缩外筒的应变最大值比最小值的差值是7.1mm,造成这一问题最重要的因素也许为外筒在纵向的伸缩长度比较小,应变有显著效果,所以就要更深入的研究改进方法来使伸缩外筒的刚度升高。

3.改善设计

(1)改善方案

现在,有很多比较常见的方法能够改善结构件中的应力集中现象,比方使用的合金材料换成强度非常高的、热处理的工作比较先进、把外形的大小及尺寸进行优化等,其优点分别是结构件的全体强度、均匀的力学性能、承载能力等提高。并与其改进成本、改进的艰难和容易的水平、结构等相结合,根据目前应力集中地方的情况,改良的方法是使用升降油缸耳环周围的圆环和矩形过渡位置处增加圆角半径。

(2)其改进的结果

在有限元分析软件ANSYS内导入被改进的伸缩外筒,并分析及计算其应力应变。发现,伸缩外筒在进行改进以后,其升降油缸耳环周围的圆环和矩形过渡位置处的应力的最大值是243MPa,应力的最大值和没有改进以前的比较共降低了214MPa,使伸缩外筒的强度得到了很大的提升,由此可知,对伸缩外筒进行改进的结果还是非常明显的。在对伸缩外筒进行改进以后,在对应整体坐标系里,其应变的最大值和最小值的差是5.2mm,和没有改进以前的数值相比较下降了1.9mm,使伸缩外筒的刚度提高的意义十分重大。

掘进机截割臂使用的伸缩外筒是进行改进的,能够使掘进机的承载能力大幅度上升,使可能发生的故障如变形等的几率下降,为掘进机运行的可靠性提供了保障。持续运行180天,掘进机截割臂没有发生以下故障,比如破裂、形变等,给企业带来的经济效益有所提升。

4.结束语

关于现在提高了掘进机运行的可靠性的要求的状况,并采用的研究对象是EBZ220型掘进机截割臂伸缩外筒,借助ANSYS有限元分析软件,分析了该型掘进机截割臂伸缩外筒的应力应变情况,据分析结果可知,掘进机伸缩外筒存在应力集中现象,应力主要集中于升降油缸耳环周围的圆环与矩形过渡位置处,针对此情况,重点对掘进机截割臂伸缩外筒结构进行了改进,其改进的方法是过渡位置处的圆角半径增加,经改进后的掘进机伸缩外筒应力集中区最大应力可降低47%左右,比材料的屈服强度小很多,可使掘进机伸缩外筒操作的可靠性明显提高,在实际使用时有非常明显的效果。