水基钻井废物处理工艺研究与试验*

贾 悦 李慧敏 周龙涛 安 静 张栌丹 孙福泰 张 莉

(中国石油新疆油田公司工程技术研究院)

0 引 言

油田钻井时需要在钻井液中加入必要的化学处理剂,在钻井过程中,钻井液从地下带出岩屑,岩屑将地层中的重金属等带入钻井液中,随着地层情况的变化,需要添加多种具有特殊性能的化学处理剂以保持钻井液性能的稳定,其中部分化学处理剂本身就对环境有污染。此外,钻井液中含有黏土、加重材料、化学处理剂、污油及岩屑等,其中聚合物、重金属离子、盐类和沥青等改性物质对环境影响较大[1-2]。目前油田水基钻井废物处理主要采用固化混拌技术,该技术一般以水泥为主材料、辅之以各种添加剂,将钻井废物中的有害成分通过物理和化学变化进行束缚、稳定或包容,以减小废物的毒性、可迁移性和溶解性[3]。处理后固废总量会成倍增加,造成堆存量大,占地面积大,处理后的固废还需拉运至集中存放点,添加剂中的材料性能不稳定或失效后,包裹的污染物易被水浸泡渗出,增加了环境风险。油田需要结合生产实际,研究钻井废物多元协同处理新技术。

1 油田水基钻井废物现状

新疆油田水基钻井废物随着油田上产呈递增趋势,水基钻井废物理化性质分析结果表明,COD、苯并(a)芘及含油率超标较高,为主要污染因子。其中,各类聚合物是造成钻井废物COD高的一个主要原因,钻井废物必须进行处理。

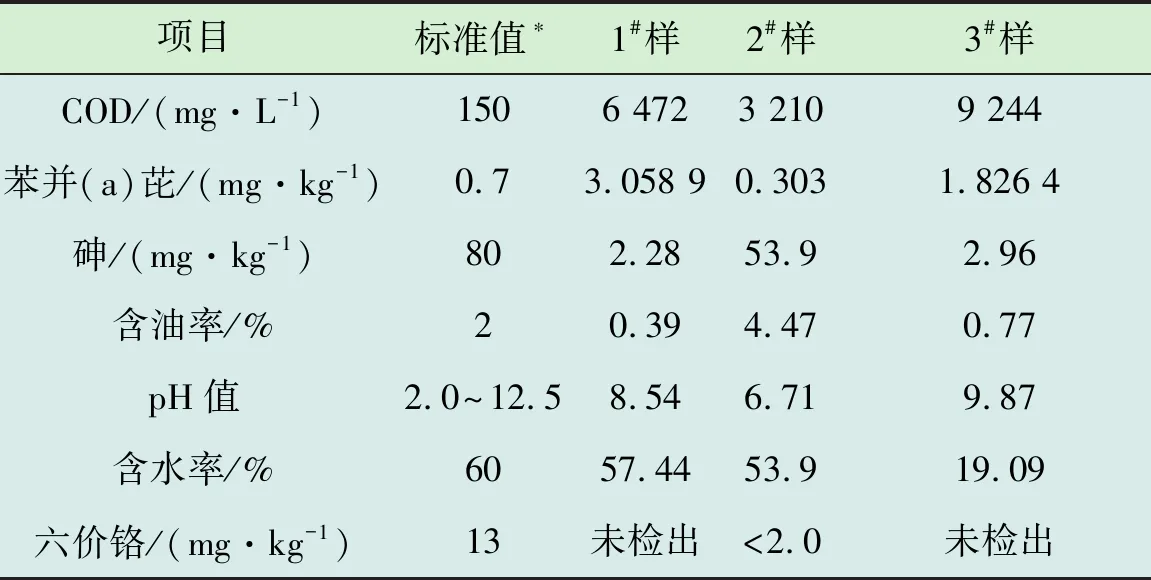

2017年实施的DB65/T 3997—2017《油气田钻井固体废物综合利用污染控制要求》,提高了对油气田水基钻井废物的环保管控要求,该标准明确钻井废物中主要污染指标是:pH值、COD、含油率、苯并(a)芘、铜、锌、镍、铅、镉、砷、六价铬、含水率12项。某区块钻井废物中污染因子检测结果见表1。由表1可知,该区块钻井废物中COD等指标存在不同程度超标现象。

表1 某区块钻井废物中污染因子数值

2 处理工艺研究

2.1 工艺选择

钻井废物来源于钻井过程中的钻井液及其携带到地面的岩屑等,性质较为稳定。目前水基钻井废物处理技术主要有回收再利用技术[3]、泥浆池就地固化(或无害化)[4-6]、生物处理技术[7-10]、固液分离法、化学法等,其技术发展总体上趋于将多种单一技术有机协同组合。工艺上考虑首先对其进行破胶脱稳,使大分子污染物断键成为小分子易处理的污染物,同时对悬浊液状的固废加水进行均质化,尽量使固体中的污染物溶进液相,针对液相使用成熟的水处理工艺,达到对钻井固废多元协同处置的目的,由此设计了“微波辅助破胶+旋流振动+压制脱水+微生物处置”多模块组合工艺,以期达到催化断键、高效反应、固废浓缩和深度降解的效果。

2.2 工艺流程

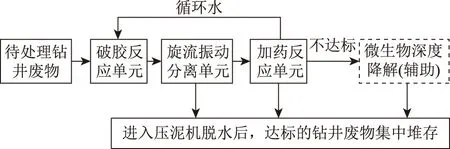

三开段待处理钻井废物从废物存储地罐提升到破胶反应单元,加水稀释到废物浓度为35%左右后,加入破胶剂联合微波进行氧化断链反应,去除一部分环状、长链物质。随后进入旋流振动分离单元,处理后得到大固体颗粒和液相悬浮液。大固体颗粒直接进入集中堆存区,液相悬浮液进入加药反应单元,依次加入一定配比的絮凝剂、助沉剂及净化剂,充分搅拌反应。下层沉淀的泥状固体颗粒进入压泥机脱水后进入集中堆存区,上层清液进整套设备循环使用。如遇钻井复杂情况,钻井废物成分变化较大,加药反应单元出泥指标若达不到DB65/T 3997—2017《油气田钻井固体废物综合利用污染控制要求》,再采用微生物进行深度降解至所有指标达到该标准要求。

钻井废物处理工艺流程见图1。

图1 钻井废物处理工艺流程

3 现场试验情况

在新疆油田某区块选择了不同区域钾钙基聚氨有机盐钻井液体系的开发井,针对成分较为复杂的三开段开展了水基钻井废物处理试验,试验期间设备连续随钻运行,共处置钻井废物约1 000~1 200 m3,可满足现场生产要求。主要考察和验证水基钻井废物中含油率、苯并(a)芘以及COD 3个特征污染指标的处理效果,试验过程中全程动态对处理后的固体废物连续取样检测,证实经多元协同技术处理后的指标满足DB65/T 3997—2017《油气田钻井固体废物综合利用污染控制要求》,部分检测结果见图2、图3、图4。

3.1 药剂洗脱处理

在加药反应单元,按照前期实验室药剂正交实验复配浓度值,分别加入絮凝剂、助沉剂和净化剂进行药剂洗脱处理后,绝大部分含油率和COD特征污染物指标可达到DB65/T 3997—2017《油气田钻井固体废物综合利用污染控制要求》。

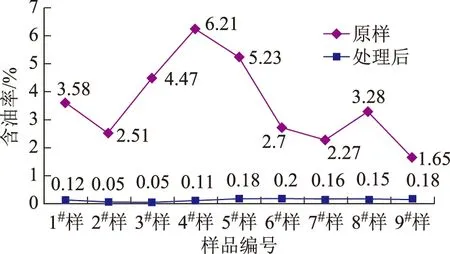

1)含油率指标:采用CJ/T 221—2005《城市污水处理厂污泥检验方法》检测方法,对9个样品的含油率进行检测分析,处理前原样均值约3.5%,处理后指标小于标准值2%,去除效果明显,最终可达到0.1%左右,优于DB65/T 3997—2017《油气田钻井固体废物综合利用污染控制要求》,去除率约97%,证明复配药剂对钻井废物的含油率有较好的去除效果。钻井废物处理前后含油率指标数值见图2。

图2 钻井废物处理前后含油率指标数值

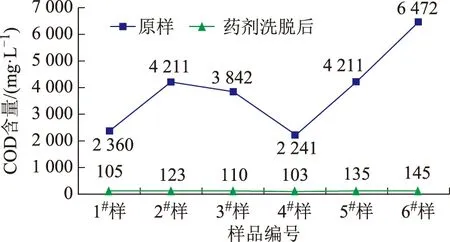

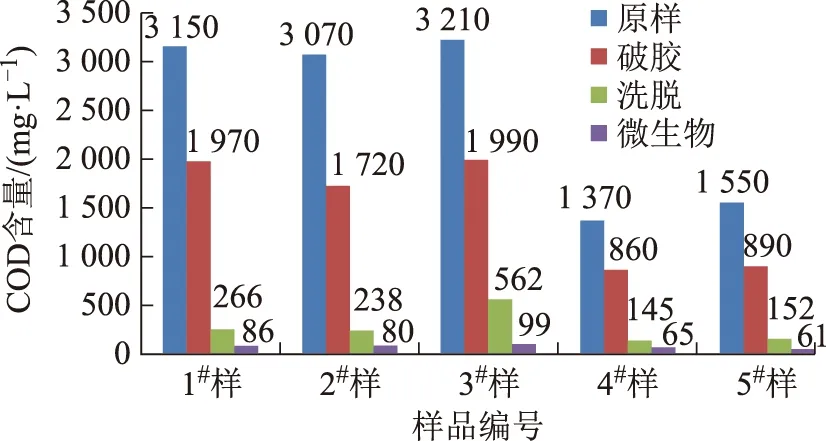

2)COD指标:采用HJ/T 399—2007《水质 化学需氧量的测定 快速消解分光光度法》检测方法及OIL-460红外分光光度仪检测,钻井废物处理前后COD指标数值见图3。由图3可知,钻井废物处理前COD原样均值约为3 890 mg/L,微生物处理后指标小于标准值150 mg/L,最终可达到120 mg/L左右,满足DB65/T 3997—2017《油气田钻井固体废物综合利用污染控制要求》,去除率约为20%。

图3 钻井废物处理前后COD指标数值

3.2 微生物降解

经药剂洗脱后,仍有苯并(a)芘及COD指标超标,则采取微生物深度降解处理,实验发现A菌+工程菌C,并辅以微电解质激活后的复配效果最优,A菌为去除烃类物质以及其他油性物质的生物制剂,C菌为以色列高能土壤修复菌与土著菌驯化的工程菌。经微生物降解后,所有指标达到DB65/T 3997—2017《油气田钻井固体废物综合利用污染控制要求》。在原始样、破胶后、洗脱后及微生物4个节点动态连续取样检测,证实各模块分步降解效果明显。

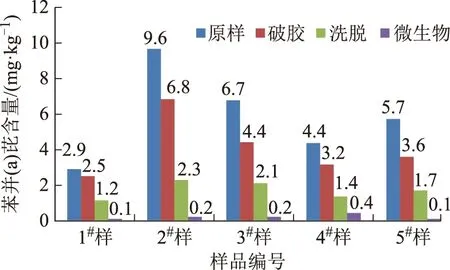

1)苯并(a)芘指标:采用GB 5085.6—2007《危险废物鉴别标准 毒性物质含量鉴别》中苯并(a)芘测定方法及液相色谱仪检测,微生物处理后苯并(a)芘整体工艺分步处置效果见图4。由图4可知,钻井废物处理前苯并(a)芘原样均值约为5.9 mg/kg,微生物处理后指标小于标准值0.7 mg/kg,在原始样、破胶后、洗脱后及微生物降解4个工艺模块节点连续取样检测,各模块分步去除效果明显,最终可达到0.2 mg/kg左右,优于DB65/T 3997—2017《油气田钻井固体废物综合利用污染控制要求》,去除率约为71%。

图4 微生物处理后苯并(a)芘整体工艺分步处置效果

2)COD指标:采用HJ/T 399—2007《水质 化学需氧量的测定 快速消解分光光度法》中检测方法及OIL-460红外分光光度仪检测,微生物处理后COD整体工艺分步处置效果见图5。由图5可以看出,钻井废物处理前COD原样均值约为2 470 mg/L,微生物处理后指标小于标准值150 mg/L,在原始样、破胶后、洗脱后及微生物降解4个工艺模块节点连续取样检测,各模块分步去除效果明显,最终可达到78 mg/L左右,优于DB65/T 3997—2017《油气田钻井固体废物综合利用污染控制要求》,去除率约为76%。

图5 微生物处理后COD整体工艺分步处置效果

钻井废物无害化撬装处理装置设计处理能力为15 m3/h,具有流程短、占地小、效率高、操作灵活等特点。现场试验装置见图6。采用该装置现场试验的3口井,通过对现场试验过程跟踪监测评价分析,显示出良好的处理效果,随钻处理后的固废已达到DB65/T 3997—2017《油气田钻井固体废物综合利用污染控制要求》。由于破胶工艺单元需加水稀释,处理过程中的水可供整套装置自身循环使用。

图6 现场试验装置

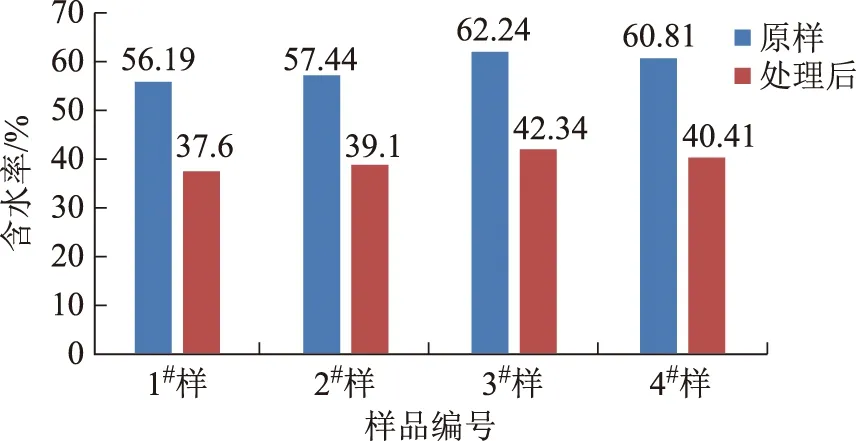

通过现场试验数据分析,固化技术处理后的固体废物量增加3~4倍,采用该多元协同技术处理后的固废含水量均值40%左右,钻井废物处理前后含水率指标数值见图7。现场试验处理固废对比效果见图8。与固化处置相比,固废量可减少85%以上,缩减了固废占地面积,减小了环境污染风险。

图7 钻井废物处理前后含水率指标数值

图8 现场试验处理固废对比效果

4 结 论

1)经药剂洗脱工艺后,含油率指标最终可达到0.1%左右,去除率约为97%;COD指标最终可达到120 mg/L左右,去除率约为20%。

2)经微生物降解后,苯并(a)芘指标最终可达到0.2 mg/kg左右,去除率约为71%;COD指标最终可达到78 mg/L左右,去除率约为48%。

3)该工艺能够实现对钻井废物随钻、连续处理,钻井固废处置后,COD、苯并(a)芘及含油率污染因子满足DB65/T 3997—2017《油气田钻井固体废物综合利用污染控制要求》。

4)对比现有固化技术,经该多元协同技术处理后固废量大大减少,可减少钻井现场固废的堆存量和占地面积,减轻了环境污染风险。