地下厂房岩体蚀变带现场调查研究与稳定控制

钟谷良,周 勇,潘 兵,褚卫江,刘 宁

(1.雅砻江流域水电开发有限公司,四川 成都 610051; 2.浙江中科依泰斯卡岩石工程研发有限公司,浙江 杭州 311122;3.中国电建集团华东勘测设计研究院有限公司,浙江 杭州 311122)

我国西南地区许多水利工程,包括在坝基高边坡或大型地下洞室群等开挖实践中,常常会遇到相对突出的岩体蚀变问题。蚀变通过改变岩体内部的矿物成分、结构—构造类型[1],进而改变原生岩体的力学特性,并由于蚀变的差异性易造成岩体性状不均匀,形成局部软弱带,影响工程岩体特性并制约工程建设。蚀变岩体的工程地质特性研究是解决相关工程问题的关键所在。

在岩体蚀变的地质成因机制方面,目前主要通过现场地质调查结合室内岩样分析的宏观—微观对比法开展研究。孙强等[2]针对西南地区工程遇到的蚀变岩问题,基于X射线衍射和热分析技术深入分析了蚀变岩的发育地质环境及成因演化过程,认为蚀变岩对工程地质特性的影响主要体现在力学强度的改变、变形特性和水文地质条件的劣化。苗朝等[3]和魏志云等[4]调研大岗山高拱坝坝区花岗岩在多期次蚀变作用下形成的多种蚀变岩类,以查明区域复杂构造环境造就了花岗岩不同种类和程度的蚀变。

在工程应用方面,蚀变岩体作为典型的不良地质体,可能会严重影响工程施工安全和围岩稳定。杨根兰等[5-6]利用FLAC3D程序建立天池抽蓄地下厂房三维模型,研究了蚀变岩体对洞室围岩变形及稳定的影响机制,认为蚀变岩体将导致洞室变形偏大及安全性降低。大岗山水电站地下厂房区辉绿岩脉群发育,岩脉岩体破碎、强度低,给厂房区开挖支护造成较大的困难和风险,魏志云等[4]基于现场地质调查对厂房区揭露的长大岩脉稳定性状况进行了较为合理的评估。

总体而言,工程上对岩体蚀变的地质成因研究较成熟,但在具体实践方面,如何快速有效获取蚀变岩体的空间分布、物理力学参数、变形机制等均是亟待解决的难题,尤其大型地下厂房受岩体蚀变带影响方面的研究很少,并缺乏系统性。本工程的岩体蚀变带具有节理裂隙发育、强度低、易软化等特点,因其位处厂房高边墙,设计施工难度大,加之紧邻的岩壁吊车梁特殊运行环境又带来了其他不确定性,显然其开挖支护设计需充分考虑围岩支护结构体系在施工及运行阶段的整体安全稳定性。本文综合采用现场地质调查、理论分析、试验研究、安全监测、三维数值仿真等多种手段,对该不利地质体的开挖变形机制、影响因素及控制技术等多方面展开深入研究,并基于此提出针对性的控制对策与开挖支护建议,为该工程的顺利建设提供支撑依据。其中,针对岩体蚀变问题提出了基于声波波速的岩体力学参数综合评估方法,该方法可快速、动态地将测试结果与数值模拟技术有机结合,具有一定的创新性和工程实用价值。

1 概 述

1.1 工程概况

杨房沟水电站总装机容量1 500 MW,地下厂房位于左岸山体内,其厂房纵轴线方位N5°E,开挖尺寸为230 m×30 m×75.57 m。围岩为花岗闪长岩,岩体完整性较好,除局部蚀变影响带和断层、节理密集带影响区域外,整体以Ⅱ类和Ⅲ1类为主。厂区属中等地应力水平,最大主应力在12~15 MPa,方向与洞室轴线大角度相交。地下洞室群整体稳定条件较好,开挖揭示不存在大型块体稳定问题,整个洞室群共历时约26个月顺利开挖完成。

1.2 岩体蚀变地质成因及特点

工程区大量钻孔、平硐揭示[7],花岗闪长岩蚀变带分布无明显带状延伸规律性,但常伴随着有挤压或错动的结构面而产生,沿结构面两侧分布厚度一般2~5 cm,部分5~20 cm,局部达30~200 cm,其蚀变带往往伴随着后期风化蚀变作用。

通过详细地质调查和采样分析[7],认为坝址区花岗闪长岩的岩体蚀变成因机制较复杂,主要是花岗闪长岩侵入后受岩浆期后热液作用和后期构造动力作用,在岩块内部和顺裂隙面产生的一系列蚀变现象。另外,根据岩体蚀变的空间分布和分带特征,从空间形态上可分为面蚀变和体蚀变两类[8]。

顾名思义,面蚀变是指蚀变在空间上呈面状分布,即在二维方向的延伸远大于其第三个方向的延伸,在断面上往往呈带状延伸。其形态和延展主要受蚀变热液的运移通道控制,如绿帘石化蚀变和绢云母化蚀变都属面蚀变型,另外部分顺构造裂隙发育的绿泥石化蚀变带也属面蚀变型。体蚀变是指蚀变作用在空间的分布和分带在三个方向的延伸差别不大,且均具有一定的规模。

坝址区花岗闪长岩体的蚀变主要以面蚀变为主,且并无明显的规律性,蚀变分布往往沿岩体中各种随机的原生裂面和构造断裂及其两侧一定范围内发育。蚀变岩体的强度、变形特性一般受蚀变程度、风化程度及岩石性质共同影响,遇水易软化,但不具膨胀性。不同蚀变程度的蚀变岩体,其力学指标有较大差异,表现为随蚀变程度的增强其综合岩体质量降低,且严重蚀变岩体的偏低岩体力学指标对工程稳定十分不利。

1.3 工程问题

在地下厂房第Ⅲ层开挖中,厂房厂右0+05~厂左0+35下游侧边墙开挖揭露断层f83(N10°E~20°E NW∠75°~85°)及其影响带,洞段节理裂隙密集发育,岩体存在不同程度蚀变现象。现场取芯的单轴抗压强度试验揭示,断层f83岩体蚀变带(宽6~10 m,呈局部化)内岩石饱和抗压强度平均值降至约40.4 MPa(正常的岩石抗压强度80~100 MPa)。从现场开挖揭露的岩体蚀变(图1)分布范围看,其主要分布在断层影响带及邻近的节理密集带等部位。由于岩体蚀变一般伴随节理裂隙发育,其较差的物理力学性能往往控制着工程的安全与稳定,尤其还涉及岩壁吊车梁等关键工程部位,因此有必要对此展开深入分析研究,为工程采取积极主动的防护措施和合理的施工技术方案提供重要参考,以加快施工进度、保障施工安全和确保工程永久运行稳定。

图1 地下厂房岩体蚀变现象

2 岩体蚀变带声波物探检测及分析

2.1 声波检测孔布置

针对厂房边墙岩体蚀变、节理密集发育问题,对该区域先后布置了22个补充地勘钻孔进行声波测试和孔内摄像,图2为厂房下游侧边墙声波测试典型断面钻孔布置与勘探覆盖范围示意情况。一方面期望通过单孔声波测试,确定钻孔岩体声波速度,评价孔壁岩体的完整性;另一方面,借助钻孔电视摄像技术,用以描述孔壁岩体地质现象,确定主要节理、蚀变带位置和性状。

图2 厂房边墙典型断面蚀变带声波测试孔布置

2.2 声波检测成果分析

典型声波物探检测成果(水平孔9)见图3,根据现场大量声波检测成果,可绘制厂右0+05~厂左0+35洞段岩体蚀变带的空间波速分布图,图4即为下游边墙2 000 m高程围岩波速分布情况。综合现场开挖揭露情况和物探成果,该蚀变岩体的工程地质特征如下:

图3 厂房下游边墙声波测试典型波速分布及钻孔图像

图4 下游边墙2 000 m高程围岩波速分布特征

a.洞段节理裂隙较发育,岩体蚀变现象较明显,影响范围相对较广。蚀变岩分布具有较大的随机性和不均匀性,一般沿岩体结构面发育。

b.水平检测孔的声波测试和钻孔摄像成果表明,①下游侧永久边墙2 014~2 006 m高程,断层f83下盘围岩存在波速在2 500~3 000 m/s的低波速带,分布深度在1~2 m。边墙围岩波速vp<4 500 m/s的深度一般小于4 m。②边墙2 004 m高程围岩波速基本在3 000 m/s以上,永久边墙围岩(岩锚梁设计边线)波速基本在3 500 m/s以上,较深部的岩体波速普遍可达4 500 m/s以上。波速低于4 500 m/s分布深度一般在3~5 m,深入永久边墙约2~4 m。③边墙2 000 m高程围岩存在2 800~3 000 m/s的低波速带,分布深度一般在1.8~2.5 m,波速低于4 500 m/s分布深度一般在4~5 m。④水平钻孔内揭示的结构面多为NW向中倾角节理,局部存在破碎带,是造成钻孔深部岩体波速偏低的主要原因。

c.垂直检测孔成果表明,边墙1 999.8 m高程以下岩体质量整体较差,蚀变带在竖直方向可达到1 994 m高程。

d.钻孔声波测试波速随孔深的变化趋势具有一定的规律,①靠近洞室边墙处波速一般最低,往里声波波速曲线呈波状上升趋势。②在部分测试段节理裂隙较发育,会造成该段波速起伏较多、稳定性差,平均声波值一般也会有较大幅度下降。③声波检测曲线在临近孔口测试段表现为波速低、衰减快、降幅大的特点,相关检测成果实际上为岩体蚀变、节理发育及开挖松弛损伤等不利因素的综合效应表现。

3 围岩开挖响应及稳定性数值分析

3.1 基于纵波波速的岩体参数评估与数值模型概化

目前水电工程实践中,普遍采用的岩体参数取值思路或方法是综合室内或现场试验、现场调研、同类工程经验并参考规程规范展开。岩体纵波波速vp作为能够反映岩体质量的综合指标之一[9],既能较客观地反映地质条件多样性对岩体强度的影响,也能较好的体现岩体力学特性空间差异性特征,其与岩体完整性系数Kv[10]、岩体质量指标Q[11]、地质强度指标GSI[12]、岩体地质力学分类RMR[13]值等均具有对应关系,在一定程度上也可用于围岩岩体质量分区或分类。

图5中梳理了岩体纵波波速与岩体质量、岩体参数之间的关联性,针对厂房边墙岩体蚀变带,依托现场采集的大量声波检测数据,可以动态开展施工期围岩力学参数的定量分析研究。借助于岩体声波波速作为岩体质量评价具有的全面表征性和全过程可测性,现场可快速、多期次的对施工期洞室围岩质量进行精细化描述,并对岩体力学参数指标进行定量化评估和数值反馈分析校核。

图5 岩体纵波波速与岩体质量、岩体参数相关性分析方法

根据厂房边墙岩体蚀变洞段的大量声波检测成果和开挖揭露地质情况,表明不利断层、岩体蚀变及节理裂隙发育等影响因素作为围岩本身特性,是岩体波速偏低的根本原因,而开挖松弛损伤则主要由开挖爆破损伤和卸荷应力松弛所致,也一定程度上降低了围岩波速。因此,结合岩体的蚀变程度、结构面发育程度、松弛损伤程度等典型围岩特征,表1给出了基于纵波波速vp的岩体质量分区标准,以及相应的岩体完整性指标、Hoek-Brown模型重要相关参数(包括:岩石单轴抗压强度UCS;地质强度指标GSI,与岩体结构、岩块的嵌锁状态及结构面表面特征有关;完整岩块的H-B准则常数mi,反映岩石的软硬程度的岩性指标;相关取值参考文献[14-16])、岩体特征描述等。其中,为便于后续开展定量化计算分析,仅选取了诸如平均波速5 000 m/s、4 500 m/s、4 000 m/s、3 500 m/s、2 500 m/s等为代表值,必要时可开展参数敏感性分析或监测反馈分析。

表1 厂房边墙围岩的纵波波速与岩体质量分区

根据表1中所列的H-B模型相关参数,可获得:vp=4 500 m/s时的摩擦系数为1.20~1.32,黏聚力为1.30~1.51 MPa;vp=4 000 m/s时的摩擦系数为0.99~1.10,黏聚力为0.98~1.17 MPa;vp=3 500 m/s时的摩擦系数为0.76~0.86,黏聚力为0.68~0.84 MPa;vp=2 500 m/s时的岩体摩擦系数为0.52~0.62,黏聚力为0.40~0.54 MPa。与在可研阶段依据试验数据与规范[10]的建议值对比,二者差异不大。可见,针对厂房下游侧边墙蚀变岩体影响区段,在工程试验资料相对有限的情况下,采用上述经验岩体力学参数快速评价方法是可行有效的手段。综合现场或室内大量试验成果、实际揭露地质条件、声波波速岩体质量分类情况,表2给出了相应的岩体力学参数综合建议取值,可以作为后续三维数值模型中的主要初始参数。另外,表2也根据NB/T 35072—2016《地下厂房岩壁吊车梁设计规范》和同类工程经验[17]给出了作为岩壁吊车梁承载基础的适宜性条件,对岩台部位岩体质量较差的情况应进行针对性加固处理。

表2 岩体分类、综合建议参数及其工程属性

依托三维离散元程序3DEC[18],建立地下厂房岩体蚀变洞段的数值概化模型(图6)。在计算中考虑了围岩爆破开挖损伤和卸荷松弛对综合岩体质量的不利影响,相应的岩体参数将随着洞室的逐步下挖进行适当调整,调整的主要依据是现场大量声波检测数据的横纵向对比结果。

图6 厂房岩体蚀变洞段边墙围岩开挖损伤演化特征概化模型

3.2 岩体参数的监测反馈复核

大型地下厂房开挖围岩条件和施工过程相对复杂,准确把握围岩参数困难,根据现场围岩开挖响应特征和安全监测,开展反馈分析与复核工作是通行的定量化分析方法。一般来说监测仪器的埋设都有一定滞后性,因而无法获得整个洞室开挖过程中围岩变形特征,但可以对比某开挖阶段围岩的变形增量,对围岩参数进行复核。基于数值反馈分析模型和表2中的岩体参数,经计算可得到该洞段厂房第Ⅲ层开挖过程中的变形响应特征,与实际监测点(边墙2 006 m高程多点位移计)数据进行对比(表3),二者基本具有一致性,说明该数值模型的岩体力学参数取值较可靠。

表3 厂房边墙岩体蚀变洞段第Ⅲ层开挖变形对比

3.3 计算分析结果

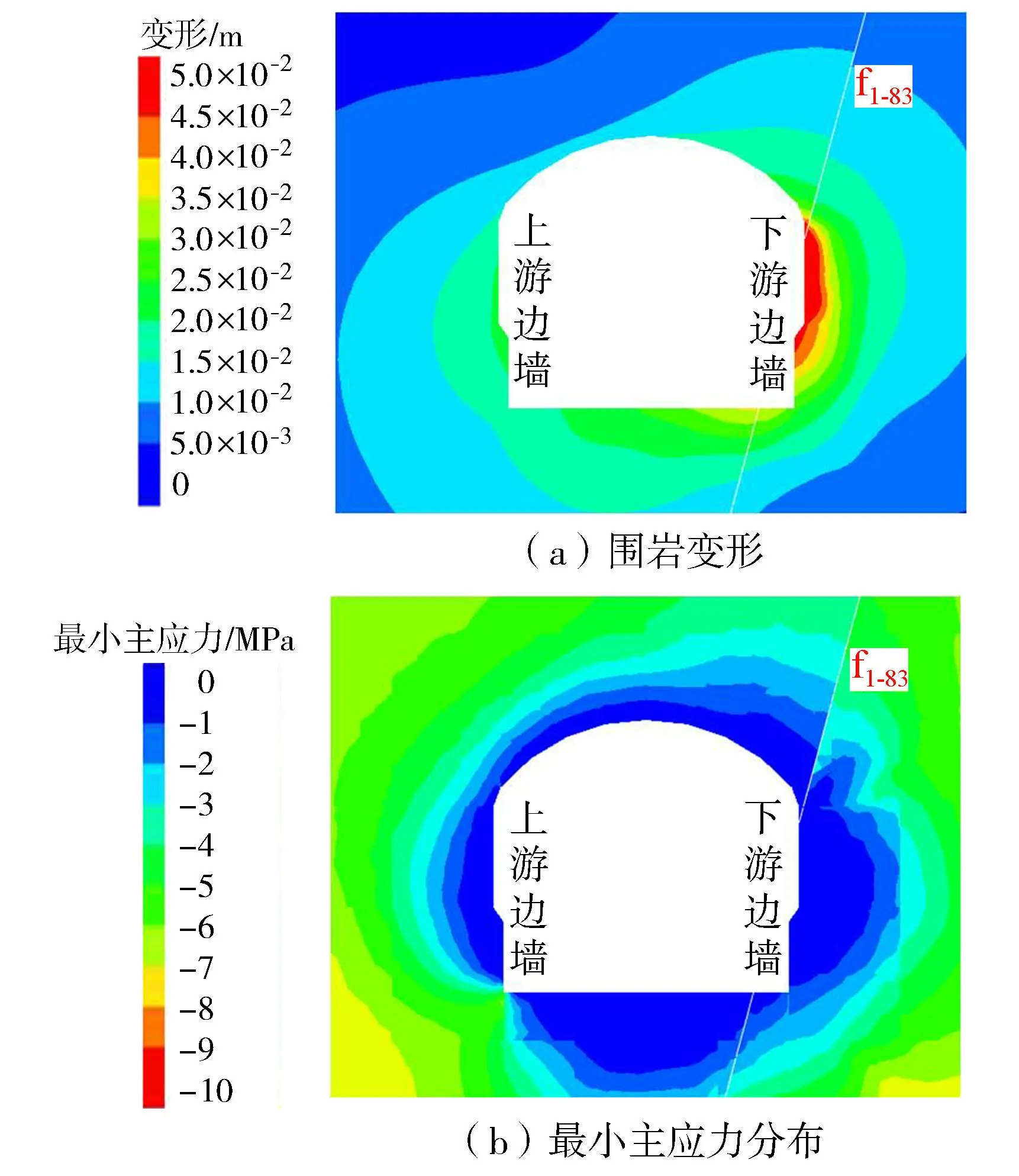

数值分析结果表明(图7),厂房下游边墙岩体蚀变洞段的整体变形较大,2 008~2 014 m高程区域浅层岩体累计变形可达50 mm,第Ⅲ层开挖完成后,岩锚梁区域围岩累计变形达到40 mm;下游侧拱座和下游边墙的围岩均表现出了明显的应力松弛特征,下游边墙应力松弛深度一般在5~6 m,边墙围岩应力松弛深度整体偏大。

图7 厂房第Ⅲ层开挖完成围岩变形与最小主应力分布

总体上,边墙岩体蚀变洞段围岩条件较差,岩锚梁部位的浅层岩体存在较明显的不良变形和松弛特征,围岩承载能力偏低,浅层岩体存在一定的变形失稳风险,为保证该部位围岩及岩锚梁的整体稳定性,需针对性采取精细化爆破开挖技术和补强加固措施。

4 工程对策及效果评价

4.1 工程对策

针对岩体蚀变带节理裂隙发育、强度低、易软化等特点,从确保工程安全角度,现场采取合理的控制爆破开挖技术和系统性加强支护措施非常关键。针对岩体蚀变影响洞段,具体措施如下:

a.鉴于岩壁吊车梁部位对开挖控制要求高,现场应严格控制爆破施工(超前支护、弱爆破、短进尺、加强安全监测等),并根据现场开挖情况及时动态调整爆破及支护参数[19],做到“开挖一区支护一区”精细化施工,充分保证支护的层次性、系统性、及时性和支护质量,尽量减少施工爆破对保留岩体扰动和松弛损伤,确保边墙和吊车梁岩壁开挖成型质量,以充分维持和发挥围岩的自承能力。

b.在岩壁吊车梁的上部(2 006~2 014 m高程)采取“钢筋肋+预应力锚杆”和“钢筋混凝土板+锚索”的联合加强支护措施,以控制表层蚀变岩体松弛破裂的进一步发展,相关加强支护措施应及时施作完成。

c.岩壁吊车梁岩台部位的整体承载能力偏低,需多方位增强该部位的系统支护强度。现场综合采用系统预应力锚杆加强支护(对岩梁下拐点以下边墙采取预应力锚杆和锚索加强支护)、局部混凝土置换及增设扶壁墙等措施,以有效改善岩台基座的岩体受力状态,降低围岩开挖变形松弛问题风险,提高其承载力和安全裕度。

其中,增设扶壁墙方案的具体措施包括:①岩壁吊车梁下方增加扶壁墙结构;②墙体与岩壁之间布置3排插筋32@1.4 m×1.4 m,长度L=9 m,外露0.9 m;③2 004.35 m高程增设1排普通砂浆锚杆32@0.7 m(L=9 m,外露1.4 m),上仰15°;④将原设计高程为1 997 m的预应力锚索调整至1 998.5 m,与2001.5 m的锚索共同将扶壁墙固定在岩壁上,锚索长度均采用20 m。

4.2 加固效果评价

4.2.1岩壁开挖成型效果

研究洞段受岩体蚀变、顺洞向优势结构面等影响,岩体质量整体较差,厂房第Ⅲ层中间抽槽开挖后,预留保护层的松弛破裂现象较普遍。之后,随着预留保护层的开挖完成,该洞段永久边墙的半孔率不高,局部岩台开挖成型相对偏差,开挖成型总体一般,但岩壁吊车梁的斜岩台基本保留完整,下拐点未见明显缺失,通过适当加固后可以作为岩锚梁的承载基础,现场开挖情况见图8。

图8 岩体蚀变洞段的岩壁开挖成型情况

4.2.2增设扶壁墙效果

图9为运行期仅考虑轮压荷载(700 t和150 t两台单小车桥机)下引起的岩壁吊车梁变形增量。相比无扶壁墙方案,增设扶壁墙后岩壁吊车梁最大变形增量由1.4 mm降低到0.8 mm左右,降低了约40%,可见,增设扶壁墙对轮压荷载作用下岩壁吊车梁变形有较好的控制作用。另外,分析岩壁吊车梁锚杆受力特征,在运行荷载作用下,无扶壁墙方案的受拉锚杆应力增量可达到90 MPa,而增设扶壁墙方案的受拉锚杆应力增量一般在40 MPa左右,扶壁墙可以提高岩壁吊车梁锚杆的安全裕度。进一步分析岩壁吊车梁应力特征,现场在实施上述针对性加强处理措施后,考虑运行荷载时岩台的最大压应力小于0.5 MPa(不增设扶壁墙方案下的岩台最大压应力为1.4 MPa),未超过蚀变岩体的允许承载力。可见,蚀变岩体影响区域岩壁吊车梁在采用增设扶壁墙的补强加固方案后具有较明显的优势,对结构的整体安全稳定较有利。

图9 岩壁吊车梁轮压荷载作用下变形增量对比

4.2.3安全监测与预警

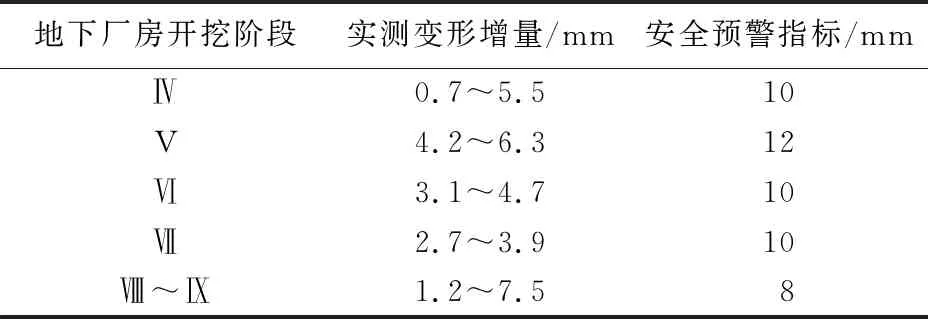

地下厂房开挖完成后,岩壁吊车梁部位的围岩最大累计变形达70 mm(预埋式多点位移计,厂左0+19下游侧1 998 m高程),围岩变形可趋于稳定,见图10;另一方面,在整个厂房后续开挖(第Ⅳ~Ⅸ层)中,该部位各分层的开挖变形增长和累计变形增量均基本控制在安全预警指标以内,见表4。表4中预警指标根据开挖揭示地质条件、工程类比、数值反馈分析与实时监测等综合拟定,并在施工中动态修正。可见采取上述加强支护措施后,该洞段的围岩变形及松弛问题得到了有效控制,表明以上针对性开挖支护方案取得了较好的工程效果。

图10 厂房厂左0+19下游边墙实测变形时程曲线

表4 厂房岩体蚀变带2 006 m和2 009 m高程分层开挖实测变形增量与安全预警

5 结 论

a.通过系统分析岩体蚀变洞段围岩的宏观地质条件、监测数据、声波检测资料及岩石力学试验,提出了基于岩体纵波波速的岩体质量分区、力学参数综合评估方法,查明了该不良地质体的围岩质量空间分区及演化特征,该方法可以快速、动态、定量地将检测结果与数值模拟技术有机结合。

b.施工期开展动态监测反馈分析,建立了可靠的数值模型,对岩体蚀变带的不利影响开展定量分析评价,并提出了施工期安全预警标准,及时评估各开挖阶段围岩稳定性和潜在工程风险,为工程设计优化提供了技术支撑。

c.针对岩体蚀变带对厂房高边墙及岩锚梁稳定性的不利影响,综合采取了控制爆破开挖技术和系统性加强支护措施,其中“增设扶壁墙+预应力锚索”的联合加固措施较好解决了局部洞段岩台松弛及承载力偏低的问题,相关数值分析及安全监测均表明上述工程对策合理可靠。

d.地下厂房岩体蚀变带的工程特性及影响机制复杂,结合现场地质调查、试验研究、物探检测及安全监测,开展数值反馈分析与动态设计,对保障工程安全性和经济性具有重要意义。