信息化条件下单拉井集输节能降耗技术研究

刘 坤,辛艳萍,李永胜

(1.山东石油化工学院 油气工程学院,山东 东营 257061;2.胜利油田现河采油厂 现河庄管理区,山东 东营 257000)

我国能源需求与生态环境保护的矛盾长期存在,节能在我国经济可持续发展中起到至关重要的作用[1]。油田集输系统是石油生产过程的重要组成部分,其系统规模庞大、能耗损失大,成为阻碍油田节能降耗的重要因素[2]。近年来,国内外许多学者在油气集输系统节能降耗方面做了大量的工作,取得了一定的应用效果[3-10],但大的数研究都是基于工艺改造挖掘集输系统的节能潜力,通过信息化技术改造进行节能降耗的研究几乎没有。

目前,油田生产大多是单井运至接转站,再经联合站运输至油气集输公司的模式,集油流程主要以管道运输为主。而部分零散井、偏远井受地域、工艺等因素制约,无法进系统生产,只能采用进罐单拉生产。单拉井现场多采用专人24 h值守,需要现场人员采集生产数据和按规定启停电加热,费事费力,占用了较多的人力资源成本,没有做到资源优势最大化,与现在提倡的无人化、少人化值守不配套。因此,针对油田集输现状,开展信息化技术改造,实行单拉罐电加热远程管理,对提高集输系统运行效率和能源利用率,实现节能降耗,具有十分重要的意义。

1 低产偏远油井生产现状

现河庄陈官管理区位于东营区、广饶县境内,油藏类型涵盖断块、低渗两类,管理着现河庄、王家岗、牛庄油田三个油田多个开发单元,辖区含油面积28.6平方公里,辖区内既有稀油生产区块,又有稠油电加热区块。

管理区现有单拉井23口,单拉点18个,日产液205 t,日产油52 t,此类油井,地处偏远,液量低、粘度高,无法管输只能通过单井罐生产,再经油罐车拉运至接转站,通过外输泵输至联合站。

信息化提升改造前,单拉井产量核实停留在“眼看、手摸、爬罐、插杆”经验做法,相关参数及加热数据采集时间较长,准确率不高,受地理环境、天气、人员业务能力影响较大,液位温度等仪表损坏不易及时发现,误报、漏报时有发生。

从能源管理的角度来看,单拉井用电管理一直是现河庄陈官管理区电力能源管控的重点和难点,特别是南部陈官片区,单拉井多罐加热用电量大。在信息化配套之前,拉油时长和加温效果的跟踪和考核无法做到精准管控,更无法精确的掌控单拉生产与加温控电之间的平衡点,难以寻找最优组合方式,电耗非常大。

2 单拉井信息化技术改造方案

以信息化提升为手段,在保证拉油生产的同时,通过大数据实现对单拉井罐生产参数数字化监测、控制和报警,寻找节能可行的加温时间,达到“实时监控、远程管控、平台化集成、专业化管理”的工作目标。

2.1 单拉井信息化提升技术思路

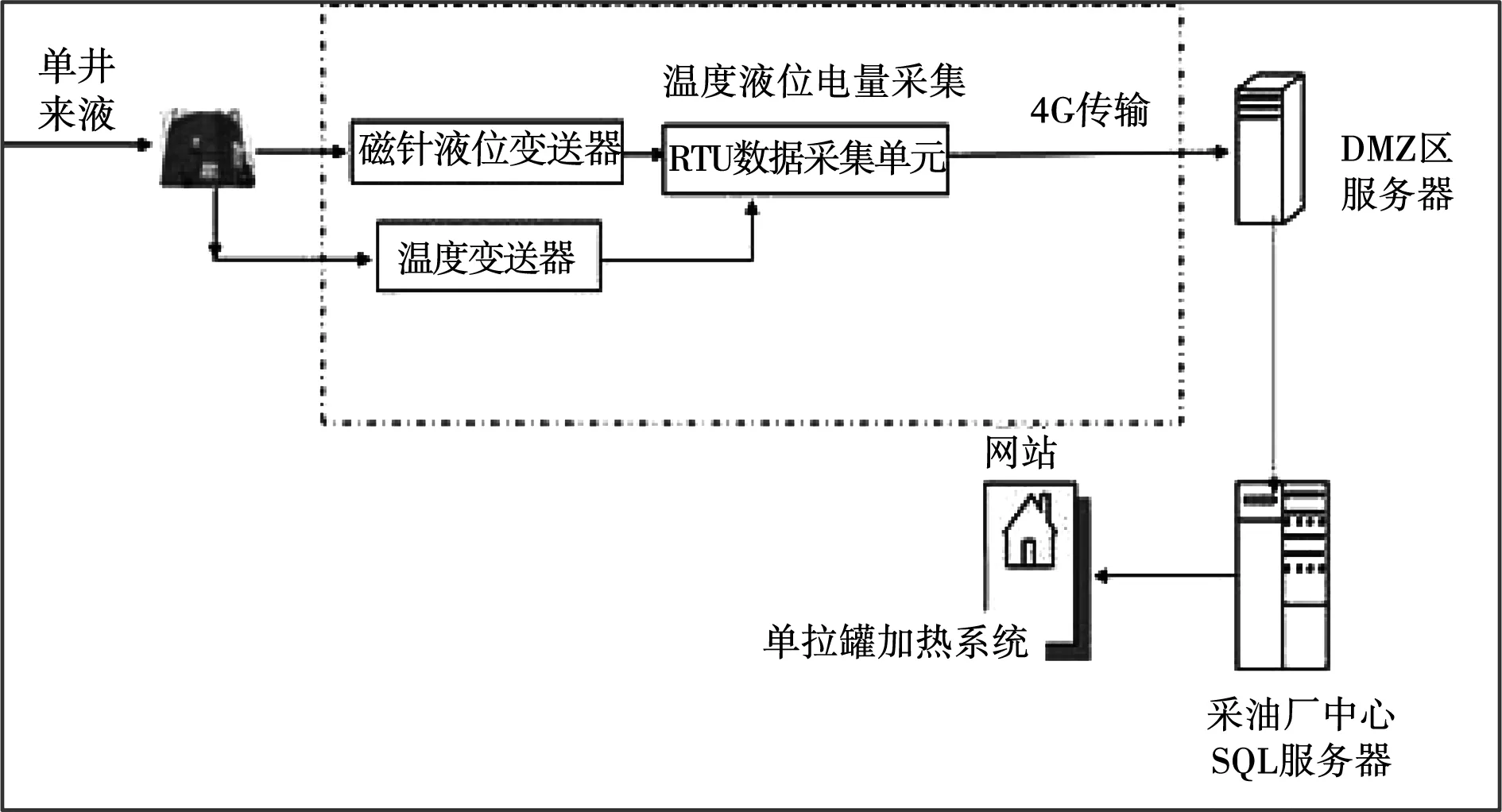

依托生产信息化平台,对偏远单拉井采用专用RTU(远程终端单元)与DTU(数据传输单元)实现生产参数的实时采集和加热控制柜远程启停,并进行多参数报警、预警,构建单拉井罐加热远程管理系统,如图1所示。

图1 单拉井罐加热远程管理系统示意图

2.2 单拉井信息化配套措施

2.2.1 生产参数自动采集传输

单拉罐的信息化配套技术参数是在现有高架罐设备的基础上,增加液位、温度、电参采集监控仪表,配套4 G传输模块,实现生产参数的分钟级采集。常用的单拉罐容积为35~40 m3,高3 m,有两路电加热棒,功率为15 kW/根,在加热棒区域附近安装Pt100温度传感器,采集温度参数;液位计量多采用浮球指针液位计,液位监控采用霍尔磁指针液位计,对于指针误差较大的单拉罐也可以采用投入式液位计。在通讯方面配套专用RTU采集模块,采集生产参数,通过4 G网络传输。

系统采用现场采集和遥控,将加热温度、液位和电量进行实时采集,然后根据各个单井油品特性制定加热方案。采集数据进入信心中心数据库,形成数据表格,在此基础上进行加工处理,形成需要的数据,在网络上发布,实现有权限的远程控制网页供浏览查询和远程控制。

2.2.2 单拉罐远程管控

对单拉罐的液位、温度、电参、运行状态、故障报警等数据进行分钟级采集监控,同时结合采油管理和能源管控,根据液位、温度高低,合理加温、合理倒油,寻求采油井生产参数及用电设备的最优组合。

如图2、图3所示,以管理区一口间出井为例,该井每天出液200 kg左右,泵挂深液面测不出,可以制定夜间23:00-7:00或者每周开24 h两种方式进行生产。通过功图计产和高架罐液位参数可以看出,该井在夜间间开的液位不明显,但是在能源管控平台可以看出电费节约明显;利用每周间开方式,该井可以计量出液位,但是在能源管控平台可以看出,该种方式电费比上一种方式高出不少,总产出液基本持平。

图2 供液较差井间开执行功图变化图

图3 供液较差井间开执行进罐后曲线变化图

如图4所示,以管理区一口同台井进罐为例,此类井在以往的生产中,因为水的加温效果远小于油,为了能够保障正常拉油,避免拉空车或减少拉油放油时间,注采站职工会选择提前加温的方式,这样会加大运行成本,浪费拉油车次和耗电成本,有了分钟级数据采集,可以明显看出液位变化情况及加温升温效果。

图4 同台井切水加温曲线变化图

从上面两口井的加温曲线可以看出,温度上升极其缓慢,加温时间高达48 h,在现场放油阶段依然耗费30 min,产出液到达卸油台温度仅35 ℃,于是我们提出加药剂分离油水,加温前切水的方式,这样每天上午10点,进行一次切水,拉走部分油水分离的水之后再进行加温,效果显而易见。结合切水水量和加温温度变化的组合进行反复实践优化,发现每天下午14:00切水12方水后总耗电量最低,且拉油效果最好。

2.2.3 单拉罐报警预警

借助Rtu作为数据采集和通讯核心,可以将多种参数进行统一,一方面可以同时进行数据采集、电量计算、远程遥控等基础功能,另一方面也为液位监测、保障报警、远程开关等多种参数实现技术支持,还内置了加温过程保护和防失电保护功能,设置电压、电流上下限,对过压、过流、短路等进行有效防护;值班人员通过网页版单拉罐监控,可以根据生产现场的实际需求、车辆轨迹、道路情况,及时通过协调生产指挥中心打开网页进行控制柜远程启停,寻找最优加温放油周期。

现场监控还可实现液位超高限报警(超2.6 m报警,提前预警防止冒罐)、超低限报警(低于0.6 m报警,防止温度过高出现安全事故)、液位连续下降报警(连续下降超过0.3 m,防止丢油),平台及短信自动推动报警信息(3 min指挥中心管控岗不处理,持续推送报警)。

生产指挥中心管控岗借用网页版单拉井数据监控平台,通过曲线来寻找隐藏的故障问题和最优的加温拉油周期,例如同样的双加热棒稀油井,全天产液量接近油井,加热时间长温度却递增较慢,就需要从加热棒热效率和该井的原油物性等方面进行检查落实,信息化采集数据是趋势分析,同类型的横向纵向对比更有利于综合生产,为管理区无人化少人化值守多一份保障,多一分隐患排查。

2.3 单拉井集输优化方案

深挖数据潜力,以节能降耗为目标,基于单拉井远程监控系统,整合集成了EPBP源头油井日度数据、危化品车辆运输GPS监控系统、电力运行结算系统相关数据,形成了集运行监控、评价考核于一体的单拉井综合运行管控平台。对单罐加温时段、加温时长、温升质量、加温耗电实时跟踪评价,分单位用电情况自动汇总统计,实时优化调整。主要优化方案如下:

(1)针对含水低、运距远的油井,加热时段为23:00~07:00, 将广九区块5个拉油点实施低液位(1.1~1.3 m)合车拉油,装卸时间提至每天上午第一车,提高热效率,减少尖峰加热时长。

(2)针对高含水单拉井,实施周期加热,如草20-平130、平135两座高架罐含水高,不加热直接倒水,待油位达到1 m以上后再加温倒油,既降低了耗电量又提高了拉油效率。

(3)针对集中拉油点低含水稠油,加热时间段23:00~07:00,上午装油后在中午11:30~15:00平期加温,保障下午倒油。

(4)随着气温升高,夜间加温起始时间由22点逐步调整到目前的24:00,缩短加温时间。

(5)针对大罐远程加热,自动化运维人员及时查找缺陷问题,尽快修复无法加热的、无法远程控制的罐,保障大罐加热上线率。

2.4 信息化技术改造成本分析

如表1所示,管理区23口单拉井信息化技术改造的总投资成本约41.56万元。

表1 项目总投资估算表

3 节能降耗成效分析

(1)改变劳动组织形式,降低人工成本。

信息化提升改造后,指挥中心直接管理到单井,管理层级减少,管理方式扁平化,劳动力资源配置更加合理。单拉井看护由24 h驻岗值守变为生产指挥中心远程监控,实现了生产参数全天候实时采集和无人值守,原岗位人员调整至缺员岗位,节约用工46人,合计人工成本708万元,节约23套看井板房(一套单拉井板房价值6.5万元,配简单生活设施:电视、电磁炉、空调、床等),价值149万元,已调剂其它单位使用,节约值守人员生活用电27万kWh/年。

(2)优化加热方案,节约电耗。

信息化提升改造后,根据单拉罐液位数据、结合电网“尖峰平谷”电价差异性,优化了31口井的单井罐加热、倒油方案,倒油周期与加温周期的日度评价,加温质量与加温时段的日度评价,吨油电费下降明显,2019年年节电30.8万kWh,年节电费22.4万元,节能降耗效果显著。