天然气脱水再生方案的优化

高 桐,王俊美

(中海油石化工程有限公司 工艺系统室,山东 青岛 266101)

0 引言

3A/4A分子筛吸附脱水的工艺广泛应用于液化天然气预处理的装置中[1-3]。为防止天然气中的水分在液化过程中结冰,液化工厂对天然气的含水量有严格的要求。一般天然气中水蒸气需要降低至1 ppm以下。因此,多数天然气液化厂会选择脱水深度较深的分子筛脱水工艺[2-3]。

分子筛脱水工艺采用的是物理吸附的原理。分子筛物理吸附饱和后,需要通过引入高温再生气带走吸附其上的水蒸气,再通过引入低温冷却气将分子筛冷却到常温,才能继续进行天然气脱水。分子筛的再生工艺对脱水单元的流程有着决定性的影响。传统分子筛脱水单元采用两塔等压干气再生工艺,随着分子筛制造工艺的进步和机械性能的提高,逐步出现了三塔,四塔流程,湿气再生和等压再生工艺[4-6]。

本文以某终端处理厂天然气处理装置的天然气脱水单元为例,对再生工艺按照分子筛数目,再生气来源和再生压力进行比选,通过能耗和全寿命周期投资的对比,选择技术适用性和经济性最佳的方案。

1 方案概述

为了将上游经脱酸和初步脱水的天然气进行深度脱水,满足天然气液化工艺的要求,装置设置天然气脱水单元。进入单元的原料气的组分和操作参数如表1和表2所示。

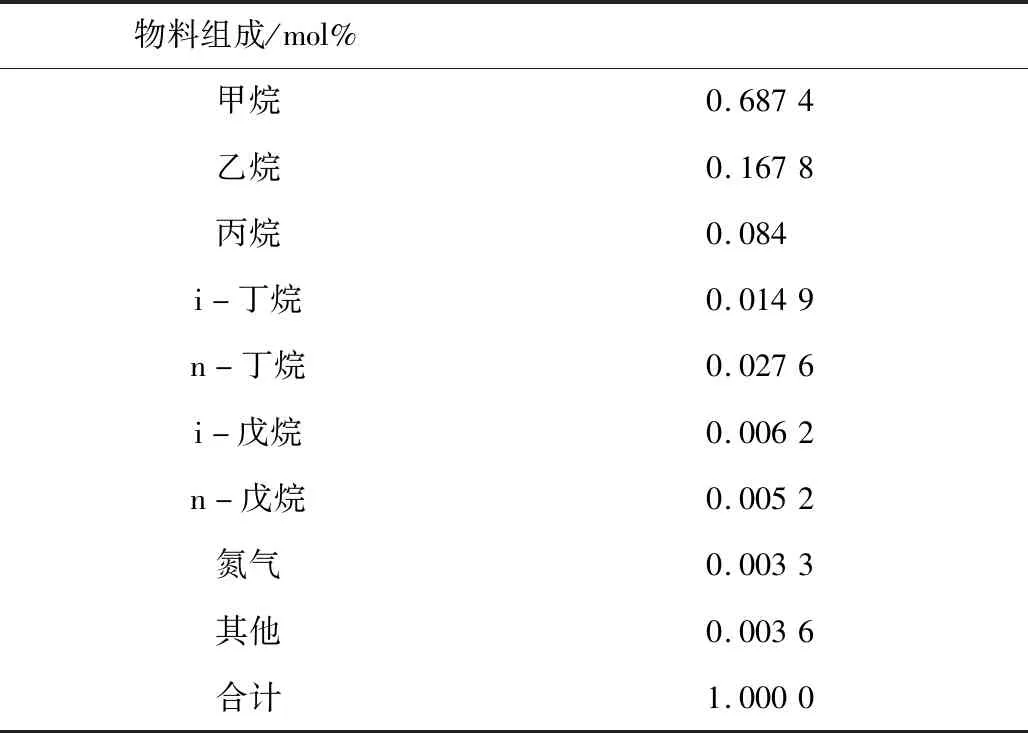

表1 天然气脱水单元原料气的组成

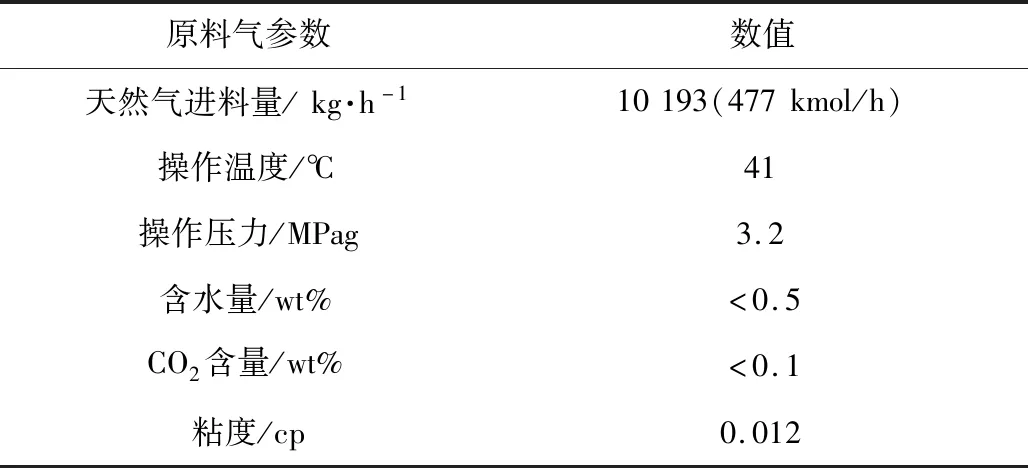

表2 天然气脱水单元原料气的操作参数

说明:根据气田采出量,装置进料量逐年变化,表2中给出的是预计在装置运行至第三年时的最大进料量。

1.1 三塔和两塔流程

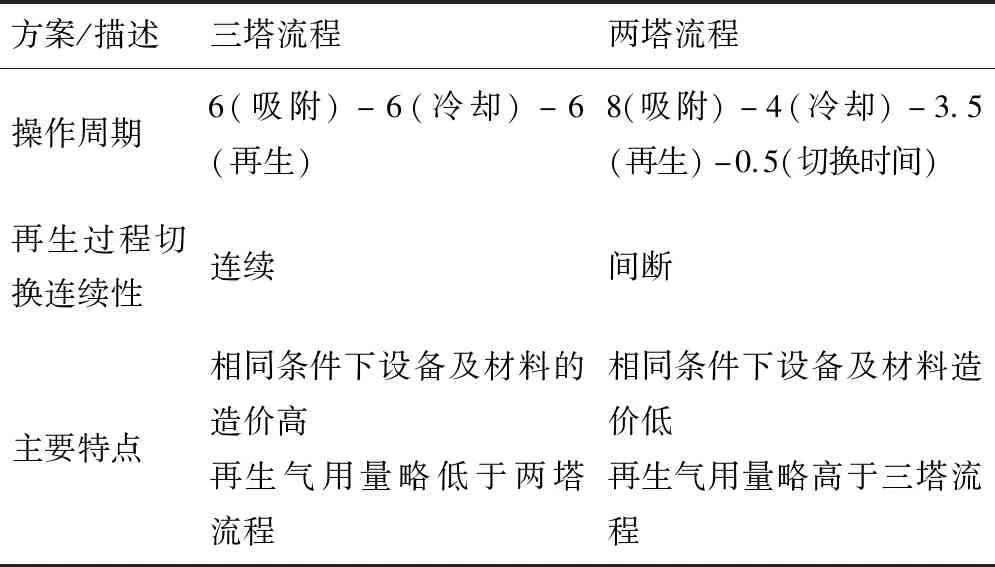

为了保证装置连续操作,需要始终保持有一台分子筛干燥器处于吸附状态。因此天然气脱水单元多数会采用三塔和两塔流程[2,5-7],其中,三塔流程的设计是一塔吸附,一塔再生,一塔冷却,三塔以此顺序循环更替。因此,三个工况的时间相等;两塔流程的设计是一塔进行吸附时,另一塔进行再生和冷却,两塔交替运行。因此,吸附的时间等于冷却和再生的时间之和[2-3]。经过初步设计和总结,两种流程的基本特性如表3所示。

表3 三塔流程和两塔流程的基本特性

1.2 等压再生和降压再生流程

等压再生的工业应用较为常见,但根据水蒸气在分子筛的吸附与脱附平衡,高温低压有利于分子筛再生。因此一些天然气脱水装置会采用降压再生工艺[4-5,8],分子筛的再生过程是:当分子筛吸附达到吸附饱和时,开启分子筛干燥器上方的泄压阀降压,在低压状况下进行热再生和冷却,之后关闭泄压阀充压,以满足下一个吸附工况的工艺要求。

本单元上游的原油稳定单元设有三级压缩机,将经分液后的原料天然气依次压缩至0.4 MPag,1.0 MPag,3.3 MPag。因此采用降压吸附时,可以将分子筛干燥器降压至0.4 MPag或者1.0 MPag后进行再生,该压力下再生气可以返回原油稳定单元的相应位置。这样可以为本单元节省一部压缩机。

1.3 干气再生和湿气再生流程

脱水前的原料气和脱水后的产品气均可以作为再生气和冷却气的气源。干气再生工艺采用脱水后产品干气作为再生气和冷却气[4,8-9]。由于装置存在压损,再生气与冷却气需要经过压缩机增压后返回上游单元或者本单元入口。

湿气再生工艺采用脱水前的原料气作为再生气和冷却气[9]。这部分再生气和冷却气在进入天然气脱水系统之前就通过调节阀分出,完成相应的程序后利用调节阀前后的压差返回系统,因此分子筛再生过程中不能进行降压。湿气再生工艺只能采用等压吸附再生。

综上所述,本装置分子筛脱水共有八种方案可供选择,分别是:干气变压再生的三塔流程(降压至0.4 MPag与1.0 MPag),干气等压再生的三塔流程,湿气等压再生的三塔流程,干气变压再生的两塔流程(降压至0.4 MPag与1.0 MPag),干气等压再生的两塔流程,湿气等压再生的两塔流程。

2 方案技术性对比

2.1 三塔流程再生方案的设计

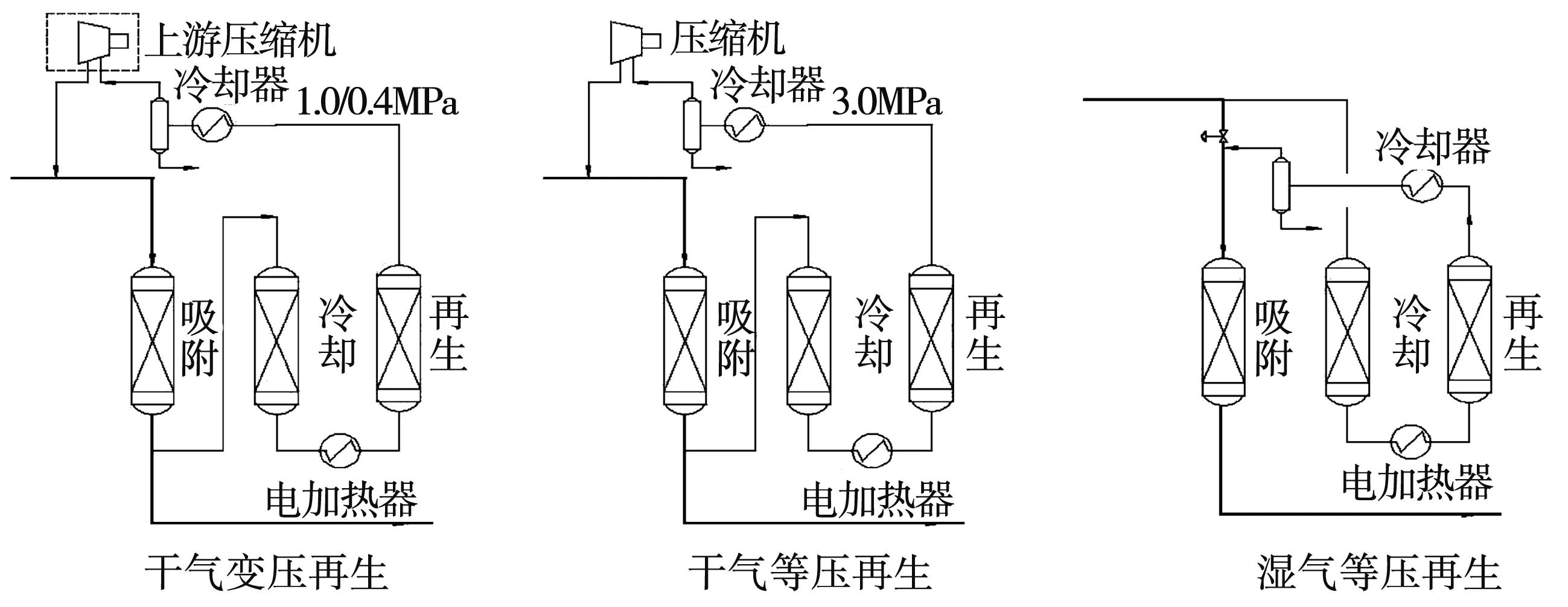

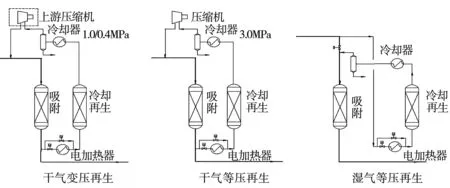

三塔流程中,低温再生气先进入再生后的分子筛干燥器对设备进行冷却,然后经电加热器加热至再生温度,进入饱和后的分子筛干燥器进行再生。由于再生气和冷却气采用的是同一股物流,该设计可以利用分子筛干燥器冷却的过程为再生气供热,节省部分电能。再生后的天然气可以通过压缩机加压,返回至装置入口(干气再生),也可以利用进口调节阀的压降,返回至调节阀后(湿气再生)[5,8,10]。采用三塔天然气脱水的三种流程简图如图1所示。

图1 三塔天然气脱水方案

所有目标温度均以平均温度作为计算基准[10]。根据一般3A/4A分子筛的性能保证,1.0 MPag,0.4 MPag下再生温度分别为220 ℃,200 ℃。

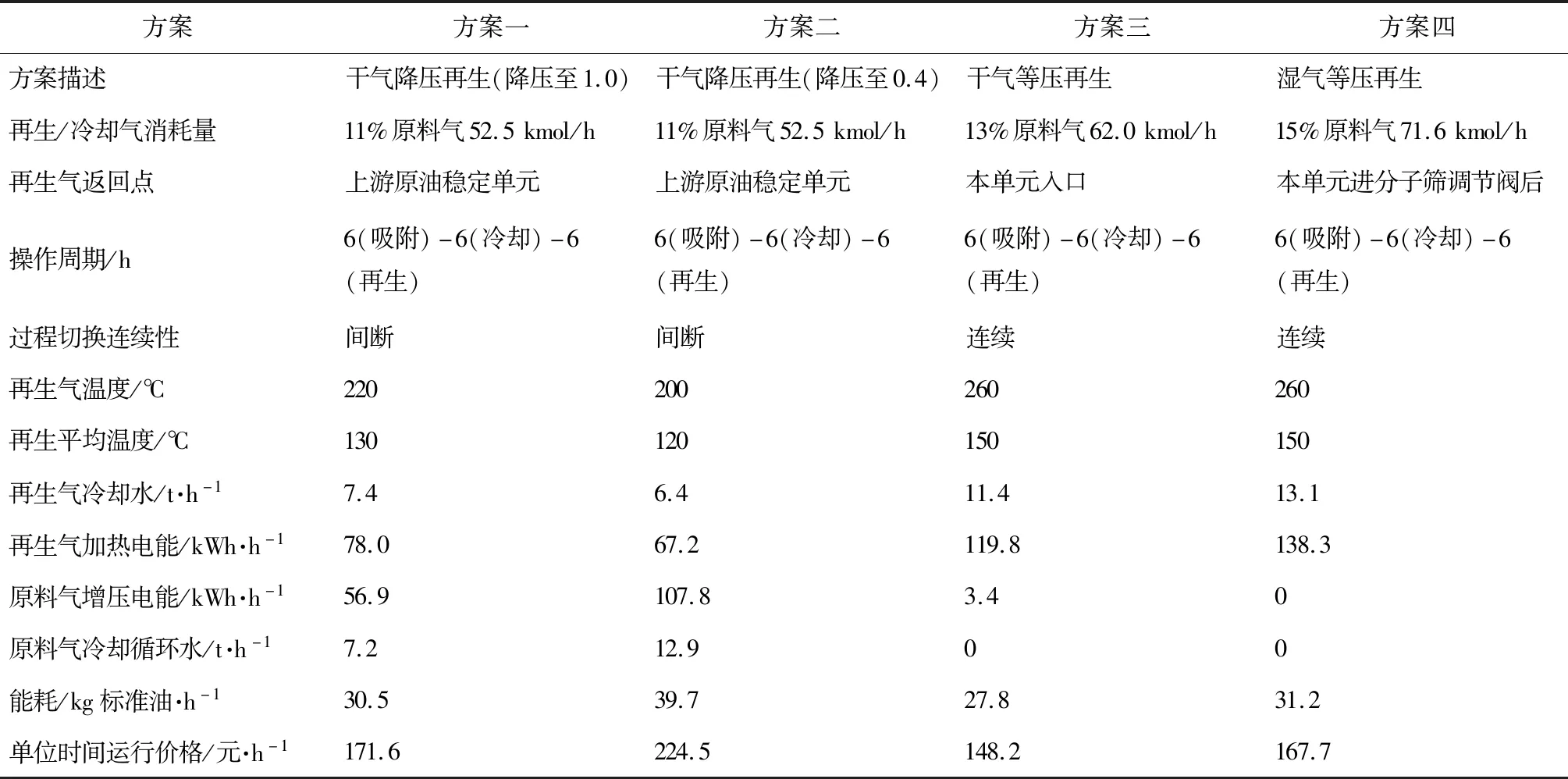

表4给出了三塔流程中不同方案的循环水和电能的实际消耗。为了将方案综合比较,根据0.06 kg标准油/t循环水, 0.22 kg标准油/kWh电能折算,可以计算装置的能耗。根据市场价格,按照循环水4.57元/t,电0.78元/kWh可以将消耗折算为本单元的运行成本。

表4 三塔天然气脱水方案对比

根据计算可知,对于三塔天然气脱水方案,降压再生(即方案一和方案二)的能耗要高于等压再生(即方案三和方案四)的能耗。两种等压再生方案中,干气再生方案(方案三)的能耗略低于湿气再生(方案四)。

方案一和方案二的降压再生采用较低的压力和脱水效果较好的干燥再生气,降低了再生/冷却气(由于是同一股物料,以下文字描述一律简称再生气)的用量和温度,节省了用于再生气加热的电能和用于冷却的循环水用量。但由于再生气返回系统前需要进行增压和再次冷却的能耗很大,完全抵消掉了通过降低再生气用量进行节能的优势。从方案一和方案二的结果对比也可以验证这一点:降压至1.0 MPaG与降压至0.4 MPaG的方案再生气用量相同,但在再生气增压所消耗的能量方面,后者几乎是前者的两倍。三塔流程的方案中,降压吸附并没有达到节能的目的。

此外,返回系统的再生气被视为系统循环用量。工程设计通常需要避免此类设计,以缩减主要设备和管道尺寸,降低装置总投资。

综上所述,对于三塔流程而言,采用等压吸附的节能效果好于采用降压再生。方案比选中排除方案一和方案二。由于装置主要设备不一致,方案三和方案四需要进一步在经济分析中进行比较。

2.2 两塔流程再生方案的设计

采用两塔流程的三种流程简图如图2所示。

图2 两塔天然气脱水方案

分子筛干燥器一塔吸附,一塔间断进行,冷却和再生。由于常温天然气直接加热至再生温度,再生和冷却过程没有热量回收[6,11]。其中采用脱水后气体作为再生气的流程称为干气再生,采用脱水前的气体作为再生气的流程称为湿气再生。

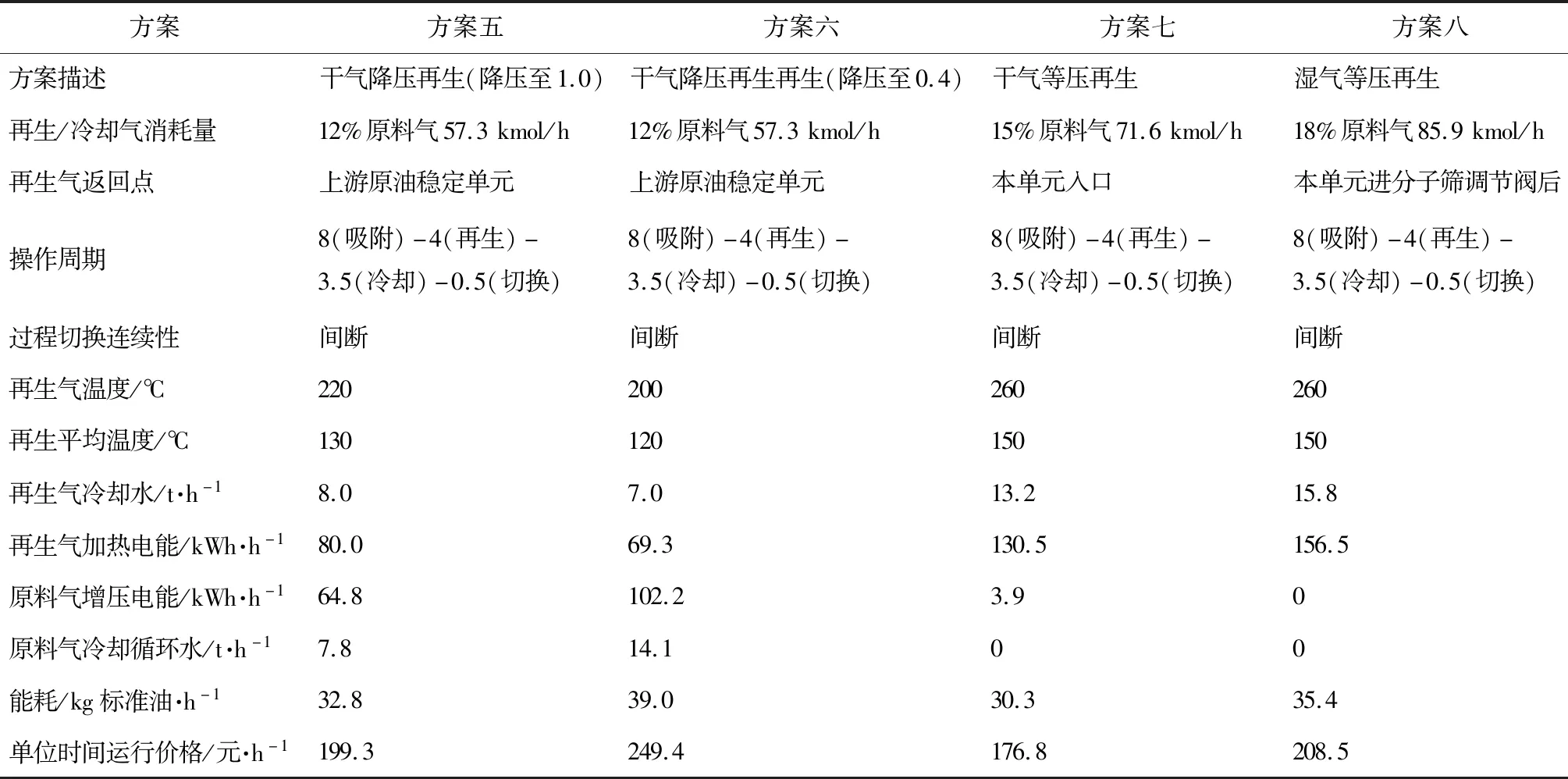

表5给出了两塔流程天然气脱水方案对比,由于两塔流程的单台分子筛干燥器的体积较大,再生/冷却气用量总体高于三塔流程。其中,和三塔流程一样,干气等压再生(方案七)是能耗最低的方案。

表5 两塔天然气脱水方案对比

同三塔流程相比,两塔流程的再生气加热的时间可以减半。但由于两塔流程的再生和冷却流程分开进行,分子筛的冷却过程无法为再生气供能,这部分能量只能由再生气加热器提供。由于两塔流程中等压再生方案的主要能耗来自于再生气加热的电能,采用两塔方案的综合能耗总体高于三塔方案。

降压再生对于两塔流程的适用性较强。其中,采用两塔流程,降压至1.0 MPaG返回系统(即方案五)和等压再生(即方案八)方案相比具备一定的节能效果。

为了选择最优方案,方案三,方案四,方案五和方案七和方案八这五个方案需要进一步在经济分析中进行比选。

3 方案经济性对比

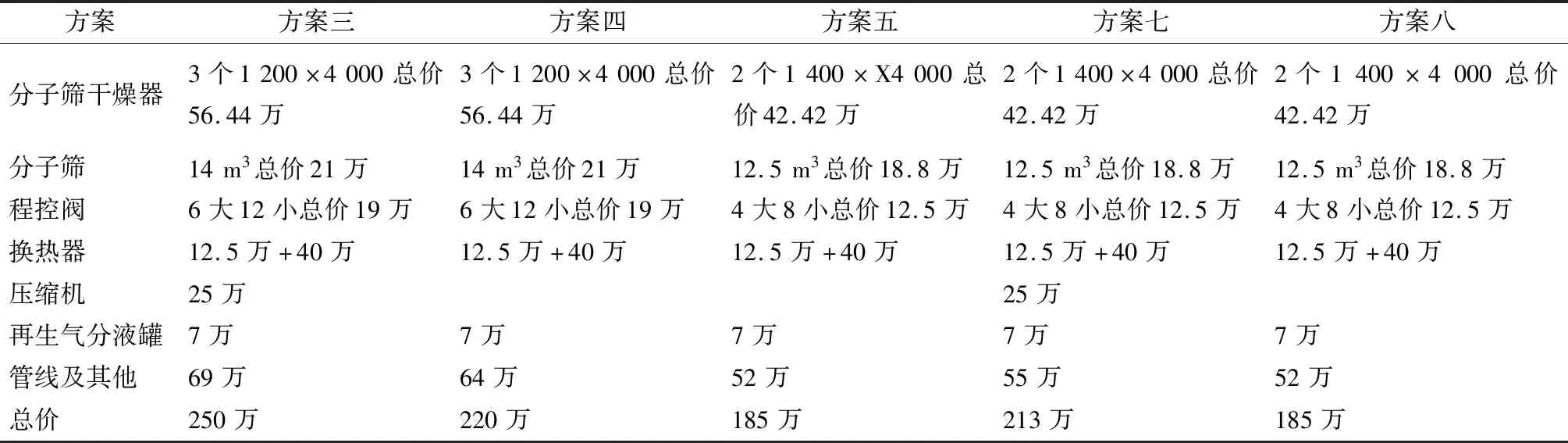

根据主要设备设施不同,可以估算出不同方案的投资造价。表6给出了五种方案的一次性投资总价。其中方案三和方案七涉及本单元增加一台压缩机。

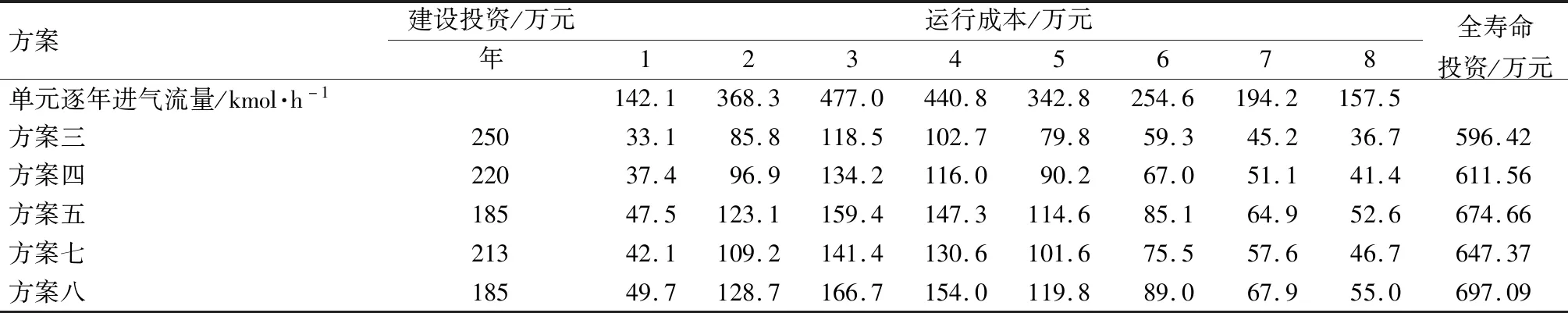

天然气脱水单元的进料量取决于上游气田的采出气量。表7中给出了本单元逐年进气流量的变化值, 用于计算每年的运行成本。根据市场价格,按照循环水4.57元/t,电0.78元/kWh,每年运行8 000 h,可以将每年的运行成本根据单元进料量进行折算,加上表6给出的装置的一次性投资,以13%的利率,可以折算出不同方案下装置的全寿命投资。

表6 五种方案设备一次性投资

表7 五种方案的全寿命投资

从计算结果中可以看出,三塔流程的建设投资普遍高于同等情况下的两塔流程。但三塔流程在运行过程中消耗的循环水和电能较低,其运行费用折算后得到的总体经济性更好。其中,尽管干气等压再生(方案三和方案七)一次性建设投资费用在同类方案中最高,但由于运行过程中最节能,计算得到的最终全寿命投资是同类方案中最低的。

五种方案中,经济性最好的方案是方案三,即三塔干气再生流程。

4 结 论

本文通过对某终端处理厂天然气液化装置天然气脱水单元再生方案的技术性和经济性比选,得到了五种可行的天然气再生方案。方案比选中得到以下结论:

(1)降压再生方案在两塔流程的适用性较好,但不适用于三塔流程,主要是由于气体增压的能耗较高。

(2)两塔流程的一次性投资较低。三塔流程的节能效果和全寿命经济性更好。

(3)采用干气等压再生方案的一次性投资较高,但节能效果和全周期经济性较好。