内外齿轮轴零件的精密加工工艺研究

曾向彬

(东莞市技师学院,广东东莞523470)

1 引言

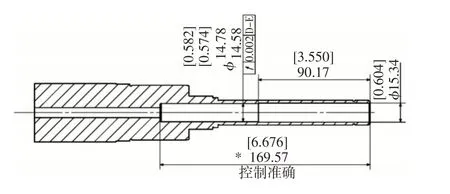

因为航空零件的结构和生产方式具有其自身的特点,机械加工是构成航空机体骨架和气动外形的重要组成部分,航空零件机加工艺具有航空工艺的明显特色,它所利用的加工手段,包括手工操作、半自动化的数控加工,直到全自动化的柔性制造系统等多种加工工艺,其间的技术水平差异很大,这是航空零件机加工艺有别于一般机械制造业的机加工艺的特点。图1所示内外齿轮轴零件为某航空器中的一个传动零件,需要通过机加工进行批量生产,根据技术要求,零件材料要求有具好的钢性及耐腐蚀性、尺寸内外精度较高、成品配合后要求有较好传动性、需要批量生产等,这些技术要点综合在一个零件上,对机加工的难度是叠加的。本文将通过对零件难点分析及如何解决这些问题来阐述整个零件的加工工艺流程。

图1 齿轮轴零件图

2 零件加工难点分析

通过对零件图纸及技术要求的分析要,要完成零件的加工,需要克服以下几个难点:

(1)零件尺寸精度较高,轴外圆直径为φ19.997mm,圆跳动度公差为0.005mm,企业能使用的精密车床加工此精度的细长轴精度,无法保证零件的同轴度及外圆尺寸精度。

(2)轴中间外部为8个外凸片,凸片壁厚3.2mm、高9.4mm,凸片上有多个缺口及凹槽,其中一个凸片顶部有一个9×1.7×0.9mm的凹槽,凸片底部有8个键槽,在薄壁上有多个槽特征,成品需要保证圆跳动度公差为0.025mm,薄壁上的特征加工会导致薄壁的变形。

(3)轴内部为3段阶梯孔,由φ15.342mm过度为φ14.681mm±0.102再过度为φ15.34mm,形成两端大、中间小的阶梯孔,每段孔间的过渡为直角,双向加工要保证零件的同轴度。

(4)内阶梯孔中段有内齿轮,已规定标准齿轮参数,需要按标准尺寸加工到数,以保证齿轮啮合转动,传统的齿轮加工方法无法完成此零件齿轮的加工。

(5)齿轮轴外有多个键槽,轴外侧薄壁段底部有8个均布在圆周上的环形键槽,前后端部有两个轴向键槽,外凸片中间有齿边键槽,不同形状的槽都有配合要求,且位置不同,无法在一次装夹中完成所有特征的加工,在多次装夹过程中的定位误差也会对整体尺寸产生影响。

在解决以上加工难点同时还要考虑批量生产的需要,制定可控的批量生产工艺,这就需要充分发挥企业现有设备的潜能,制定合理的加工工艺,使工艺能满足批量生产加工的需要,同时要兼顾生产效率及加工精度,控制加工成本。

3 加工工艺分析与制定

(1)材料的处理。

机械零件的加工,首先要考虑材料切削性能,从而选择合适的刀具及加工参数。本案例零件材料为17-4PH(0Cr17Ni4Cu4Nb),是马氏体沉淀硬化不锈钢。17-4PH是美国的牌号,对应的我国牌号为0Cr17Ni4Cu4Nb,由于此钢低碳、高铬、且含铜,马氏体转变温度高于室温,经马氏体转变后,再经480℃~620℃时效处理,可在马氏体基体中析出弥散的富铜相,使强度进一步增强,由于含碳量低,故其加工性能、耐腐蚀性能和焊接性能均比Cr13型及9Cr18、1Cr17Ni2等马氏体不锈钢为好。该钢固溶处理后具有奥氏体钢的优点,易于加工,经中间调节处理+时效处理可以获得较高的强度,因此被广泛用于压力容器、飞行器和汽轮机叶片等领域。综合考虑材料的性能,制定材料的处理工艺:材料为174PH,通过IQC检验材料的宽度、长度、外观、材质等,符合规格后进行开料,开料尺寸为φ50×272mm,随后进行固溶处理加时效热处理,得到综合加工性能优越坯料。

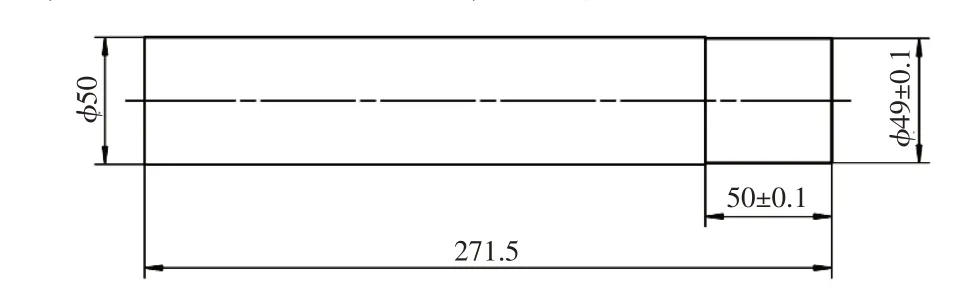

(2)外圆粗加工及钻内定位孔。

进行材料的粗加工,装夹棒料的一端,车外圆及端面至外径尺寸为φ49+0.1×50mm(见图2),并打中心孔,通过车外圆及中心孔,定好轴中心。

图2 粗加工装夹位

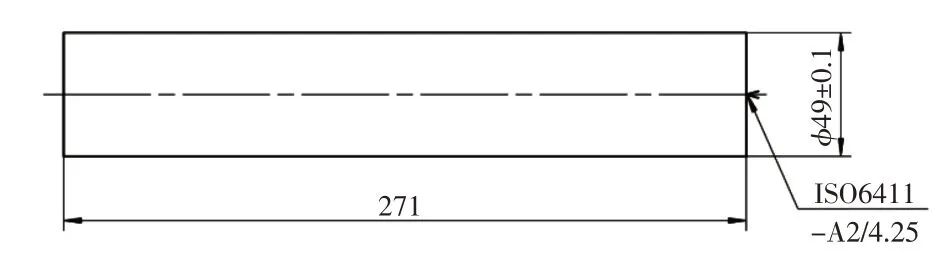

(3)反向外圆粗加工及钻内定位孔。

调转工件,以上一步所车削φ49×50mm外径为装夹位,校正同轴度,车削端面至长度271mm,并打中心孔,车削外圆尺寸至φ49±0.1mm,保证外面两端面交接位的同轴度,如图3所示。

图3 粗加工外径

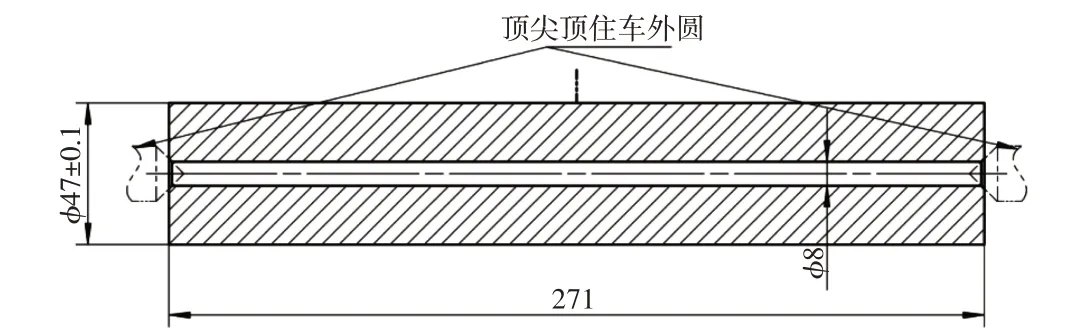

(4)深孔钻及外径面精车加工。

考虑孔的深度及外圆同轴度要求,车削加工采用两顶装夹方式,车削加工前先用深孔钻设备加工φ8mm的通孔,再上数控车床两顶装夹进行外径面的精车加工至φ47±0.1mm,保证同轴度及外径表面光洁度,如图4所示。

图4 深孔钻及外径面精车加工

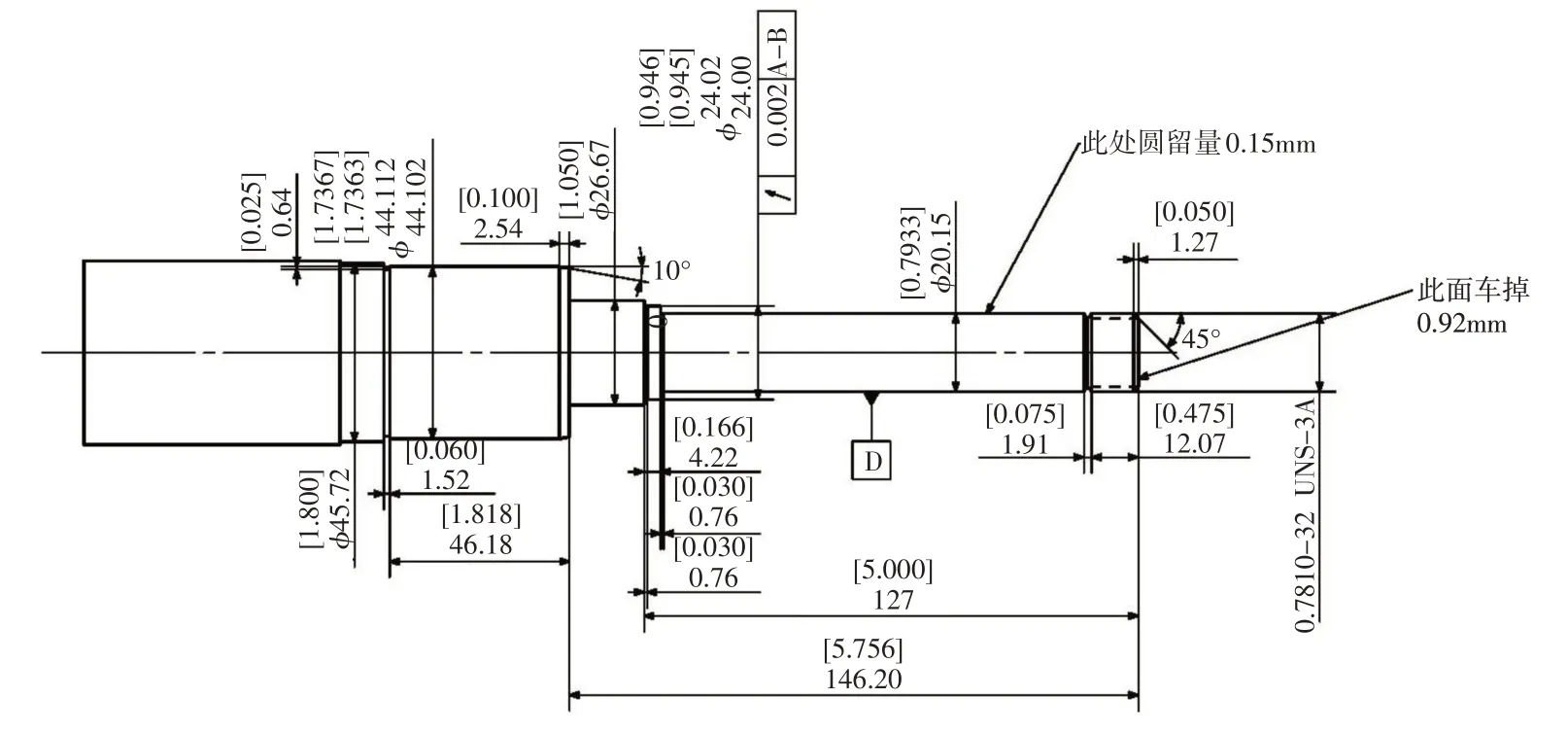

(5)车削加工右端外圆及钻内孔。

在数控车削加工中心上进行零件右端的外圆半精加工,装夹固定左端,校正同轴度,校正同轴度外观时不可压伤等缺陷,车右端外径各个阶梯尺寸到要求尺寸,如图5所示,需要检查加工要点有23个,加工所有的尺寸到位。

图5 车加工右端外圆

钻内孔加工需要定制二级阶梯钻头,如图6所示,第一阶梯钻头进行导向,二级阶梯钻进行扩孔,兼顾锥度导向性及保证末端位置为直角,如图7所示,钻孔加工需要及检查加工要点有4个尺寸。本工序共加工尺寸27个,需通过潜在过程失效模式及后果分析(PFMEA),检测合格后方能进入下一阶段的加工。

图6 二级阶梯钻

图7 钻右端内孔

(6)车削加工左端外圆及钻内孔。

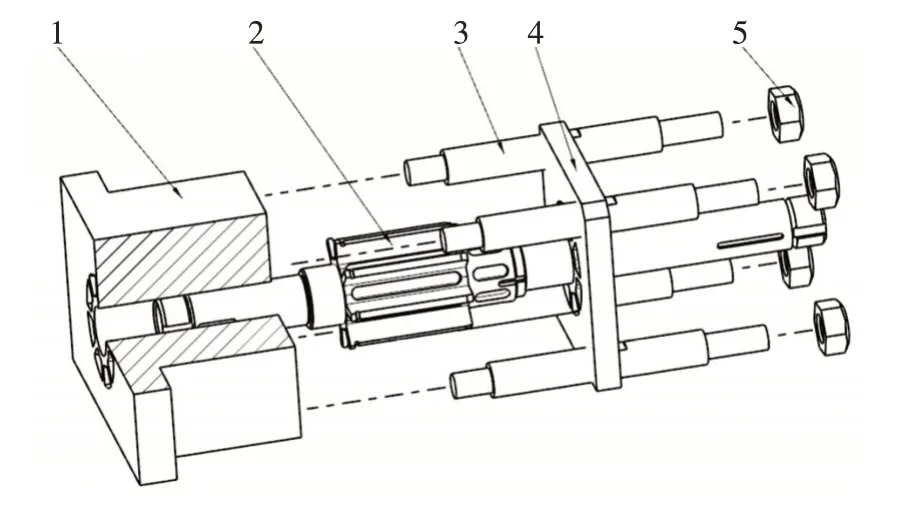

调转零件方向,车削左端部分,为了保证同轴度、加工时的装夹强度、实现批量化生产、提高生产的效率及成品率,这个工序需要制作专用夹具。夹具可考虑使用数控刀柄进行改制,如图8所示,锁紧螺丝将刀柄及固定块联接为一个整体,固定在车床的卡盘上,已加工的右端插入弹簧夹头内,锁紧螺帽,工件固定在机床上,另一端用顶尖顶住。使用这个夹具可以快速进行零件的定位装夹,获得足够装夹力的同时保证零件的同轴度要求,提高了生产效率。

图8 外圆固定夹具

通过上述夹具装夹在数控车加工中心上,车削外径各个阶梯尺寸及钻内孔到要求尺寸,加工方法与步骤(4)车加工右端外圆及内孔相似,如图9所示,需要及检查加工要点有23个,加工所有的尺寸到位,进行PFMEA分析,检测合格后进入下一阶段的加工。

(7)磨削外圆。

通过以上工序,基本完成零件的外形及内孔的粗加工,外径φ19.997mm,圆跳动度公差为0.005mm,精度较高,在企业现有的数控车床上无法满足公差要求,综合考虑使用外圆磨削加工轴的外圆,如图10所示,左右两端用顶尖固定,校正同轴度后,磨削两端外圆至要求尺寸。

图10 加工左端外径及内孔

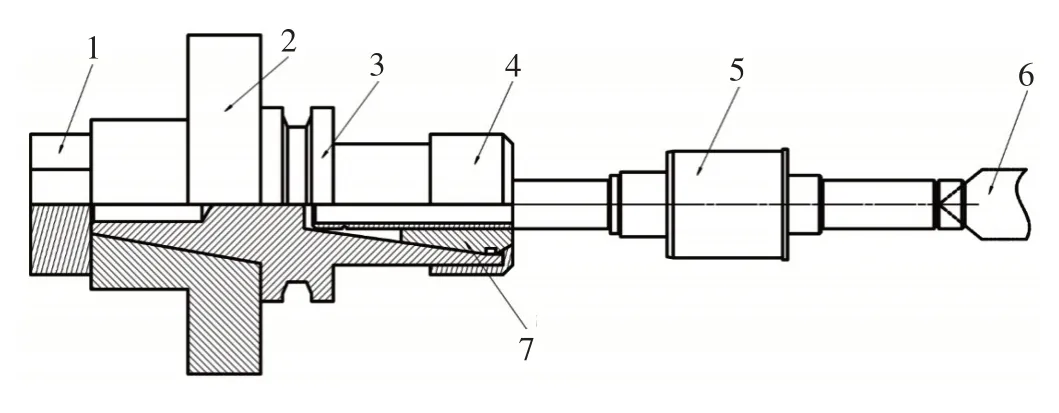

(8)慢走丝加工内外齿。

到步骤(6)为止,已解决难点(1)及难点(3)所涉及的问题,兼顾了精度及效率。分析图纸,零件只剩下难点(4)及难点(5)所涉及的轴中间外部为8个外齿片及孔内部的内齿轮没有加工,综合考试零件内外齿需要与轴保证同轴度、外径已磨削表面不适合装夹、内齿轮无法用传统方法加工等因素,设计一个专业夹具,通过慢走丝加工方式,完成内外齿轮的加工。图11所示为慢走丝固定夹具,夹具由底座、支撑杆、压板、锁紧螺母构成,工件通过底座孔定位轴下部分,压板定位轴上部分,锁紧螺母锁紧压板起到固定作用,底座固定在慢走丝工作台上,校好基准及对数后可批量加工。慢走丝加工精度及表面可满足零件加工要求,统一夹具及使用慢走丝能解决难点(4)、难点(5)的加工问题,保证内外齿的同轴度及尺寸精度。

图11 慢走丝固定夹具

(9)数铣加工环形键槽。

通过以上步骤完成了零件的主特征的加工,还有难点(2)存在的多个凹槽、键槽未加工,综合考虑将通过5轴数控铣加工中心进行加工。使用图8外圆固定夹具,装夹在5轴铣床的水平旋转轴上,如图12所示,零件一端固定在夹具上,另一端用顶尖顶顶住,通过机床的旋转完成圆周的键槽加工。

图12 环形健槽加工

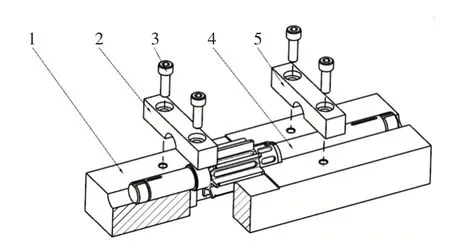

(10)数铣加工轴向键槽。

零件完成圆周键槽的加工后,因为固定装夹的原因,无法在步骤9同时完成轴向健槽的加工,为满足零件装夹固定、批量生产需要,设计轴向键槽加工固定夹具,夹具由底座、压块1、压块2及4个锁紧螺钉构成,其中主零件底座用来放置齿轮轴零件,底座上已按零件尺寸线切割出半圆槽用于放置零件,中间齿轮部位避空,如图13所示。零件放置在底座在,外齿片有两片平行面与轴向槽是垂直的,可做为定位的基准平面及止转面,底座凹槽与零件两端配合,且利用台阶做轴向固定及定位,再通过压块1及压块2锁紧,以确保零件的装夹力,夹具固定在铣床工作台上,校好基准及对刀后可进行两端轴向槽的加工,完成零件的加工。

图13 轴向键槽加工固定夹具

4 结束语

零件的加工离不开合理的工艺,加工工艺应根据现有的加工条件来制定,多方面的考虑零件的生产要求,没有绝对标准的工艺,只有相对正确的工艺,对于有批量生产的需要,可以适当的设计专用夹具以保证批量生产的精度及效率,以最终加工的零件是否满足尺寸要求并控制好成本及时间为加工标准。