多孔陶瓷的制备方法及研究现状

袁 绮,谭 划,3,杨廷旺,陆文龙,臧佳栋,李浩宇, 鄢文超,张升伟,卢 亚,张海波,3

(1.华中科技大学材料科学与工程学院,材料成形与模具技术国家重点实验室,武汉 430074; 2.广东华中科技大学工业技术研究院,东莞 523808;3.华中科技大学温州先进制造技术研究院,温州 325003; 4.深圳市基克纳科技有限公司,深圳 518102)

0 引 言

多孔陶瓷材料正被广泛应用于环境工程、生物工程等多个领域,如过滤器和人工关节等。与聚合物、金属等材料相比,陶瓷材料具有许多优良特性,如高硬度、化学惰性、抗热震性、耐腐蚀、耐磨及低密度。为了满足特殊应用(如高孔隙率和高强度、大孔径和抗热震性等性能协同提高)的要求,多孔陶瓷的制备工艺一直广受关注。多孔陶瓷的孔径结构参数,如孔隙大小、形状、分布和连通性等,都对多孔陶瓷材料功能有重要影响。例如,多孔陶瓷中的孔隙可以在高温下使材料绝缘,在过滤器中捕获杂质,或促进生物支架中的组织生长。因此,多孔陶瓷可以通过改性和优化加工技术设计孔隙结构来获得特定性能。

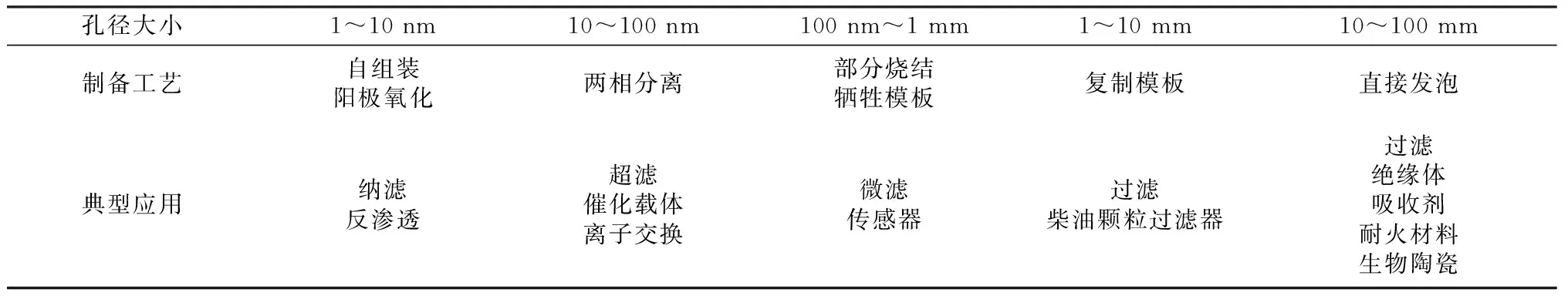

多孔陶瓷的孔径是影响多孔陶瓷性能和应用的重要参数,根据孔径d的不同,IUPAC(国际纯粹与应用化学联合会)将多孔材料分为3个等级:大孔(d>50 nm)、中孔(50 nm>d>2 nm)和微孔(d<2 nm)。表1所示为多孔陶瓷按孔径大小划分的制造工艺和典型应用。多孔材料最具代表性的应用是过滤流体中的物质,过滤根据孔径d和物质的分子量截止量(MWCO)大致分为几个等级:过滤(一般d>10 pm)、微滤(10 μm>d>100 nm)、超滤(100 nm>d>1 nm, MWCO为103~106)、纳滤(d≈1~2 nm, MWCO为200~1 000)和反渗透(d<1 nm, MWCO约为100)。当孔径较大时,主要是通过筛分效应来实现过滤,即粒径大于孔径的物质会被捕获。在超滤、纳滤和反渗透中应用的陶瓷孔隙较小,流体渗透性取决于溶质和溶剂与多孔材料间的亲和力,如安装在柴油发动机中的陶瓷过滤器,即柴油微粒过滤器(DPF),其燃烧效率高且二氧化碳排放量低,有很好的发展前景;又如陶瓷水净化过滤器,能有效过滤废水中的大肠杆菌和悬浮物,且孔径分布窄,耐久性好,损伤耐受性高。其次,多孔陶瓷因其稳定的化学性质和多孔结构常被用作生物反应器材料和多孔电极材料。如气体净化器等的电化学装置、气体传感器、燃料电池和化学分析仪等,都需要两极分化的孔径分布,其中小孔作为电化学反应的载体,而大孔用于传输物质。多孔陶瓷还被广泛应用于各个工业领域的窑、炉及热交换机等[1]。

表1 多孔材料的孔径分类及相应的制造工艺和典型应用[1]Table 1 Classification of porous materials by pore size and corresponding fabrication processes and typical applications[1]

制备多孔陶瓷的代表性工艺有:(1)部分烧结法;(2)牺牲模板法;(3)复制模板法;(4)直接发泡法;(5)3D打印法。图1为上述5种多孔陶瓷制备工艺原理图。本文旨在介绍上述5种主要多孔陶瓷制备工艺的研究现状和基于其原理演变的其他工艺,以及所制备多孔陶瓷的重要性能。然而,值得注意的是,除了这几种工艺之外,还有许多制备多孔陶瓷的新方法,如离子交换工艺,本文将在其他工艺中作具体阐述。最后,对多孔陶瓷的研究现状进行总结,并对不同多孔陶瓷制备工艺的优缺点和研究方向进行探讨。

图1 多孔陶瓷制备工艺原理图[1]Fig.1 Schematic diagrams of porous ceramics preparation process[1]

1 部分烧结法

部分烧结法是目前制备多孔陶瓷材料较常用的方法。粉末颗粒由于表面扩散或蒸发冷凝而黏结,在完全致密之前结束烧结而在陶瓷中形成均匀的多孔结构,孔隙大小和孔隙率分别由起始粉体的粒度大小和部分烧结的程度所控制。一般来说,为了获得特定尺寸的孔径,起始粉料的尺寸应比孔隙大2~5倍。孔隙率会随成型压力、烧结温度和时间的增加而降低。此外,添加剂种类和用量、生坯密度、烧结条件(温度、气氛、压力等)等加工因素也对多孔陶瓷的微观结构有较大影响。多孔陶瓷的力学性能好坏主要取决于晶粒间烧结颈、孔隙率及孔径的大小。

Green等[2-3]发现,在发生致密化之前,相互接触的颗粒间形成的烧结颈可以将陶瓷的弹性模量提高到完全致密时的10%。在工业生产中,部分烧结法已有许多应用,包括熔融金属过滤器、曝气过滤器(污水处理厂中气泡的产生)[4]和水净化膜[5]等。Deng等[6-7]结合部分烧结法和粉末分解法来提高颗粒间结合强度,以α-Al2O3和Al(OH)3的混合物作为起始粉料来制备多孔Al2O3陶瓷。由于Al(OH)3在分解过程中发生了60%的体积收缩并产生了细小的Al2O3晶粒,细小晶粒产生了较强的晶粒粘结,所以多孔Al2O3试样的断裂韧性大大高于纯Al2O3烧结试样。同样,通过添加Zr(OH)4也可以使多孔ZrO2陶瓷的力学性能得到一定的提高。

反应-部分烧结工艺是将反应烧结与部分烧结相结合,其形成的反应产物或沉淀的外延晶粒可以提高烧结颈的强度[8-9]。Suzuki等[10-11]采用高纯天然白云石[CaMg(CO3)2]与合成氧化锆粉体进行反应-部分烧结,合成了具有三维网状结构的多孔CaZrO3/MgO陶瓷。反应过程中,CaMg(CO3)2在500 ℃下分解生成CaCO3、MgO和CO2(g),CaCO3在700 ℃下与ZrO2反应生成CaZrO3和CO2(g)。并且通过LiF掺杂形成液相和反应释放的CO2使得制备的多孔陶瓷具有均匀的开孔结构和较强的晶粒结合强度。样品孔径分布非常窄,约为1 μm,如图2所示,且可以通过改变烧结温度来控制孔隙率(30%~60%)。在室温至1 300 ℃的温度范围内都可以得到较高的抗弯强度(孔隙率为47%时约为40 MPa)。类似的方法也已被用于制备其他体系的材料,如CaAl4O7/CaZrO3和CaZrO3/MgAl2O4复合陶瓷等[12-13]。

She等[14]采用氧化反应-部分烧结工艺,在低温下制备了具有优异抗氧化性能的多孔SiC陶瓷。该工艺是将粉末压坯在空气而非惰性气氛中加热,加热过程中表面发生氧化,SiC颗粒与氧化生成的SiO2玻璃相粘结在一起。当采用细粉(0.6 mm)时,孔隙率为31%的样品的抗弯强度可达到185 MPa,而采用粗粉(2.3 mm)时,孔隙率为27%的样品的抗弯强度只有88 MPa。该工艺也已被广泛用于制备其他材料,包括氮化硅[15]、SiC/莫来石复合材料[16]、SiC/堇青石复合材料[17]等。

流延成型与部分烧结法相结合是制备各向异性多孔陶瓷的独特工艺路线之一。Cecen等[18]采用流延成型和部分烧结法制备了多孔氮化硅陶瓷支架。结果表明,支架表面具有高度的亲水性,这是蛋白质和细胞粘附的理想特性。同时,该支架具有良好的生物相容性,有潜力成为骨替代材料。Inagaki等[19]以β-Si3N4晶核和烧结助剂混合作为起始粉料,将流延成型的生坯片在压力下进行叠层,随后在1 850 ℃、1 MPa的氮气压力下烧结。多孔氮化硅的微观组织和力学性能如图3所示。各向异性材料在孔隙率低于5%时会表现出极高的强度(>1.5 GPa)和断裂韧性(>17 MPa·m1/2)[20-21]。值得注意的是,孔隙率低于10%的多孔材料的韧性比致密材料(孔隙率为0%)的高,这是因为织构排列纤维晶粒存在裂纹屏蔽效应。同时,由于孔隙及织构化晶粒的存在,裂纹相互桥接或互锁,产生塑性变形,有阻碍裂纹扩展的作用,各向异性多孔氮化硅材料的抗热震性和抗损伤性都比致密材料更好,而这两者往往呈对立关系。

图3 (a)流延纤维籽晶制备各向异性多孔氮化硅的微观结构(孔隙率:14%);(b)各向异性和各向同性多孔氮化硅的断裂强度和断裂韧性随孔隙率变化图[19]Fig.3 (a) Micro-structures of anisotropic porous silicon nitride prepared by tape-casting fifibrous seed crystals (porosity: 14%);(b) porosity dependence of fracture strength and fracture toughness of anisotropic and isotropic porous silicon nitride[19]

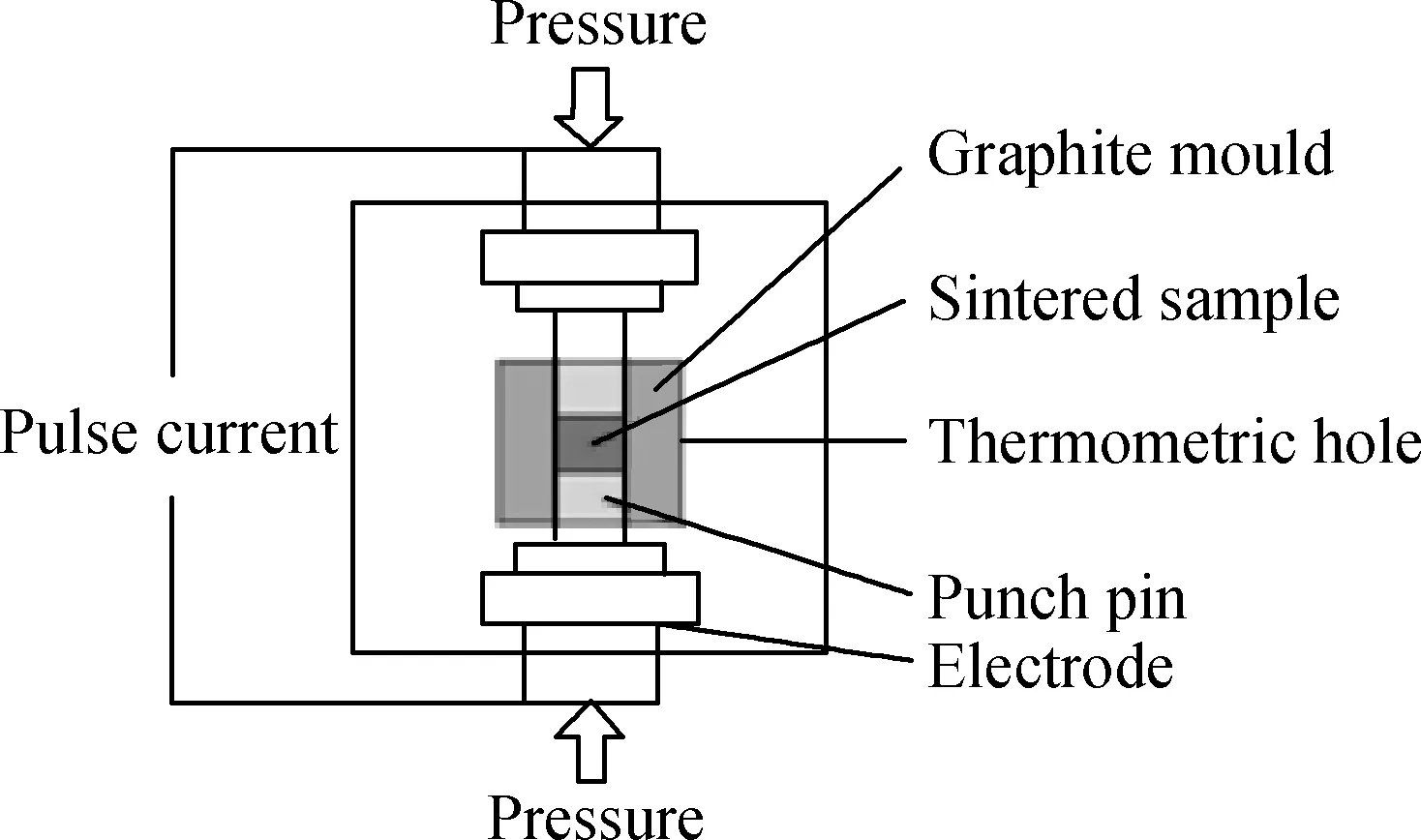

其他方法如溶胶-凝胶法、自蔓延高温合成法、水热法和放电等离子体烧结法(SPS)等都可以结合部分烧结法来制备多孔陶瓷,其中SPS可以在低温低能耗条件下获得相对强度较高的陶瓷烧结体。图4为SPS基本结构示意图,通过颗粒之间的脉冲电流加热产生高温,颗粒的表面受热熔化,形成颈部后冷却从而实现强化,利用该工艺可制得各类性能良好且节能环保的材料。

图4 SPS基本结构示意图[22]Fig.4 Schematic of spark plasma sintering apparatus[22]

为了增强颗粒结合力并提高多孔陶瓷强度,Oh等[23]、Jayaseelan等[24]和Yang等[25]采用SPS制备了多孔Al2O3和Al2O3基复合材料。实验发现,强度较高且较厚的烧结颈可以显著提高陶瓷材料的强度。烧结初期,放电过程在颗粒间进行,促进了颗粒间的生长桥接,使材料的强度明显提高。例如,由SPS工艺制备的多孔Al2O3基复合材料,其孔隙率为30%时抗弯强度可达到250 MPa,孔隙率为42%时抗弯强度可达177 MPa。而通过传统工艺制备的陶瓷,在孔隙率为30%时抗弯强度约为100 MPa(如图5所示)[24]。Akhtar等[26]利用SPS工艺,将成本低且可再生的硅藻土,通过快速加热使粉体颗粒结合成相对较强的多孔体,而不明显破坏硅藻土粉的内部孔结构。微观结构特征表明,在700~750 ℃下,多孔陶瓷形成颈部,随后在850 ℃下形成明显的熔体相,从而获得较高的强度。

图5 SPS制备Al2O3/3%(体积分数)ZrO(AZ)和传统烧结制备Al2O3的抗弯强度与孔隙率的关系(a)及AZ的微观结构(b)[24]Fig.5 Flexural strength as a function of porosity for alumina/3% (volume fraction) zirconia (AZ) fabricated via SPS andconventionally sintered alumina (a) and micro-structure of AZ (b)[24]

2 牺牲模板法

牺牲模板法是将适量的模板材料作为造孔剂与陶瓷粉料混合,并且在烧结前或烧结过程中蒸发或烧尽造孔剂从而形成孔隙的一种方法,见图1(b)。造孔剂一般分为天然有机物(马铃薯淀粉、纤维素、棉花等)[27-30]、合成有机物(高分子微球、有机纤维等)[30-33]、金属和无机物[34-37](镍、碳、粉煤灰、玻璃颗粒等)、液体(水、凝胶、乳液等)等。常用的造孔剂有聚合物微球、有机纤维、淀粉、石墨、木炭、水杨酸、羰基、煤和液态石蜡等[38-41]。孔隙率由造孔剂用量控制,且当造孔剂的粒径与起始粉体或基体颗粒的粒径相差较大时,孔隙形状和粒径分别受造孔剂和基体形状和粒径的影响。

Zhang等[42]采用牺牲模板法制备了一种基于MnO2纳米片和高性能碳纳米管的新型线状超级电容器。他们以MnO2纳米片为模板,在其表面沉积SiO2层,为钴基催化剂颗粒在碳纳米管外电极上的原位生长提供了载体。最后,采用水热法在填充聚乙烯醇-氢氧化钾(PVA-KOH)凝胶电解液的过程中刻蚀掉SiO2层,得到器件并对其进行了表征。采用牺牲模板法制备的超级电容器具有良好的电容性能和高能量密度,在可穿戴和便携式电子设备领域有广阔的应用前景。

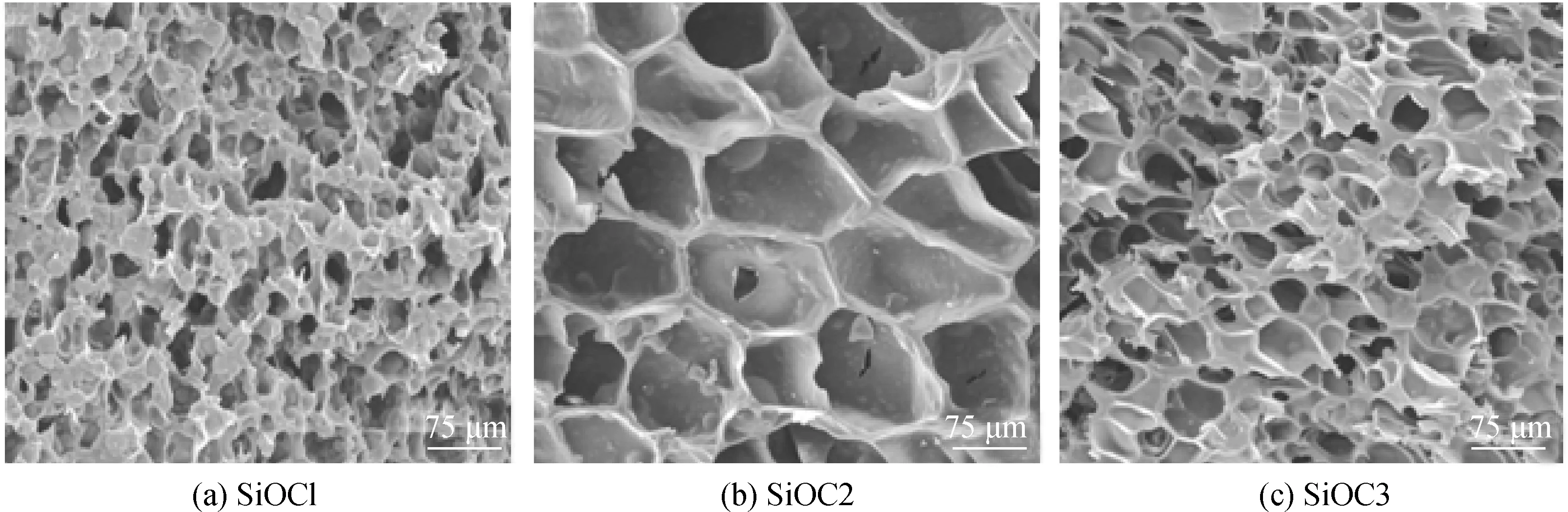

Colombo等[27-28]将硅树脂粉末与聚甲基丙烯酸甲酯(PMMA)微珠进行干混和热处理,制备了如图6所示的SiOC泡沫陶瓷。Descamps等[31-32]使用PMMA制备了大孔β-磷酸三钙(TCP)陶瓷,即用TCP浆料溶解PMMA球使其相互连接,形成有机骨架,最后通过低温热处理去除PMMA,烧结得到多孔陶瓷,其孔隙率可在70%到80%之间变化,互连尺寸为平均宏观孔径的20%~60%。Song等[43]利用可膨胀微球和PMMA微球制备了具有双孔结构的微孔碳化硅陶瓷,使得构造区的孔隙较大,具有良好的透气性。

图6 用PMMA微珠牺牲模板制备的SiOC泡沫陶瓷[28]Fig.6 SiOC foam ceramics using sacrificial templateconstituted by PMMA micro-beads[28]

Díaz等[44-45]使用玉米淀粉(粒径:5~18 mm)制备了多孔氮化硅陶瓷。将料浆进行搅拌、真空冷冻干燥、筛分等,获得了均匀的孔结构。Kim等[46]将不同用量的玉米淀粉与(Ba,Sr)TiO3混合制备粉体,得到多孔(Ba,Sr)TiO3陶瓷,结果表明,与致密材料相比,多孔陶瓷正温度系数效应(PTCR)提高了1~2个数量级[47-48]。

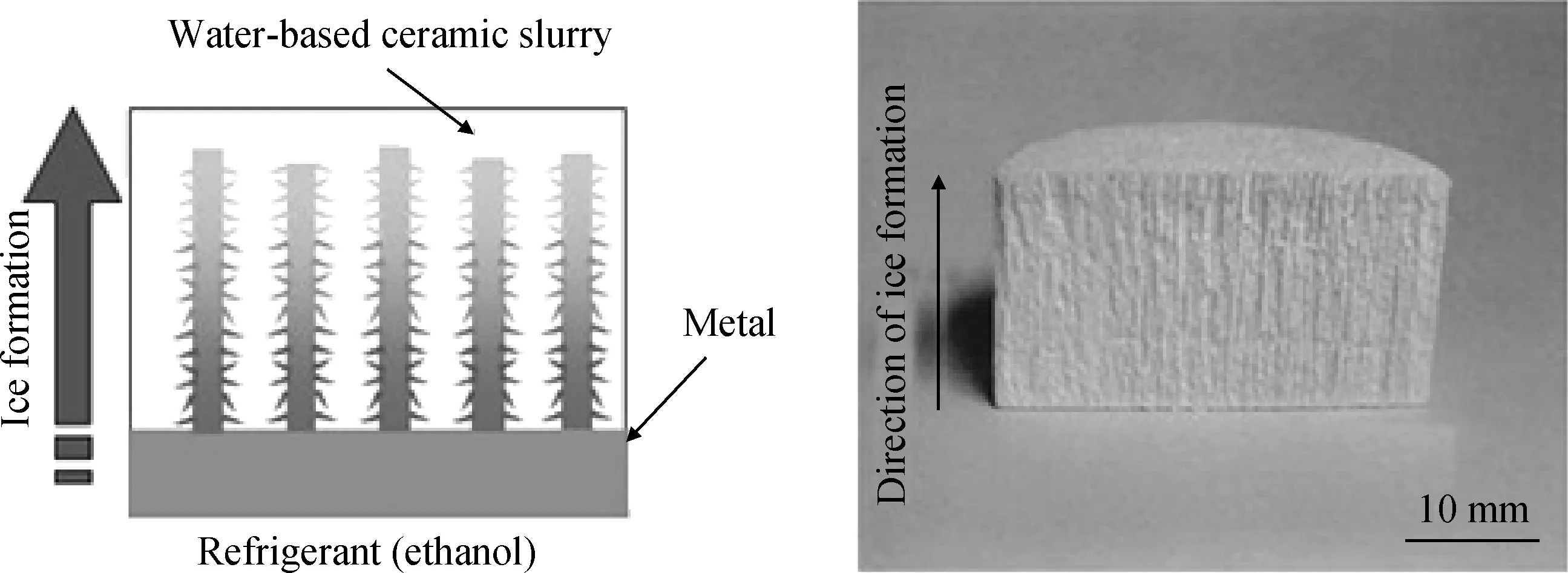

类似水和油等易升华或蒸发的液相物质,也常被用作造孔剂[49-51]。近年来研究较多的冷冻干燥法,是先将物料冷冻形成固相,再在适当的真空条件下,使固态溶剂直接升华,从而形成多孔陶瓷。另一种方法是控制溶液中冰的定向生长,以得到方向性好、孔隙率高的多孔陶瓷。图7显示了Fukasawa等[50-52]所采用方法的原理图以及由此获得的多孔氮化硅体。当浆料底部冻结时,冰在宏观上沿垂直方向生长,随后由于冰的升华而产生孔隙。通过烧结坯料,可获得具有单向排列孔道的多孔陶瓷。这些孔道包含小的孔隙(Al2O3)[50-51]或纤维状颗粒(Si3N4)[52]。冷冻干燥法烧结过程简单,不会烧坏材料,孔隙率分布范围广(30%~99%),适用于各种陶瓷,对环境友好,特别是冰凝结而成的孔道可应用于生物医学植入物和催化载体等。

图7 多孔氮化硅体的冷冻干燥过程示意图[52]Fig.7 Schematic diagram of freeze drying process of porous silicon nitride[52]

牺牲模板法尤其适用于制备较高孔隙率的陶瓷。然而,为了获得形态单一、均匀分布的孔隙,制备过程需要助剂与陶瓷原料混合。固态的模板如有机材料,通常是通过高温热解来移除,这个过程需要长时间的热处理,并会产生大量可蒸发且可能有害的副产品。

3 复制模板法

复制模板法常被用来制备具有高体积孔隙率和开孔壁的多孔陶瓷,如图1(c)所示。较常用的模板是多孔聚合物海绵,如聚氨酯。以海绵为例,复制模板法的第一步是用陶瓷悬浮液、前驱体溶液等来浸渍模板,剩余部分通过离心、滚筒压缩等方式排出。待陶瓷浸渍模板干燥,进行热处理使有机海绵分解,最后将陶瓷层在高温下致密化,可以得到孔隙率高于90%的陶瓷,且其孔径分布在几毫米到几百毫米不等。这些开放式单元相互连接,使得流体能够以相对较低的压降通过多孔陶瓷。然而,由于热解过程中易开裂,网状多孔陶瓷的力学性能普遍较差。

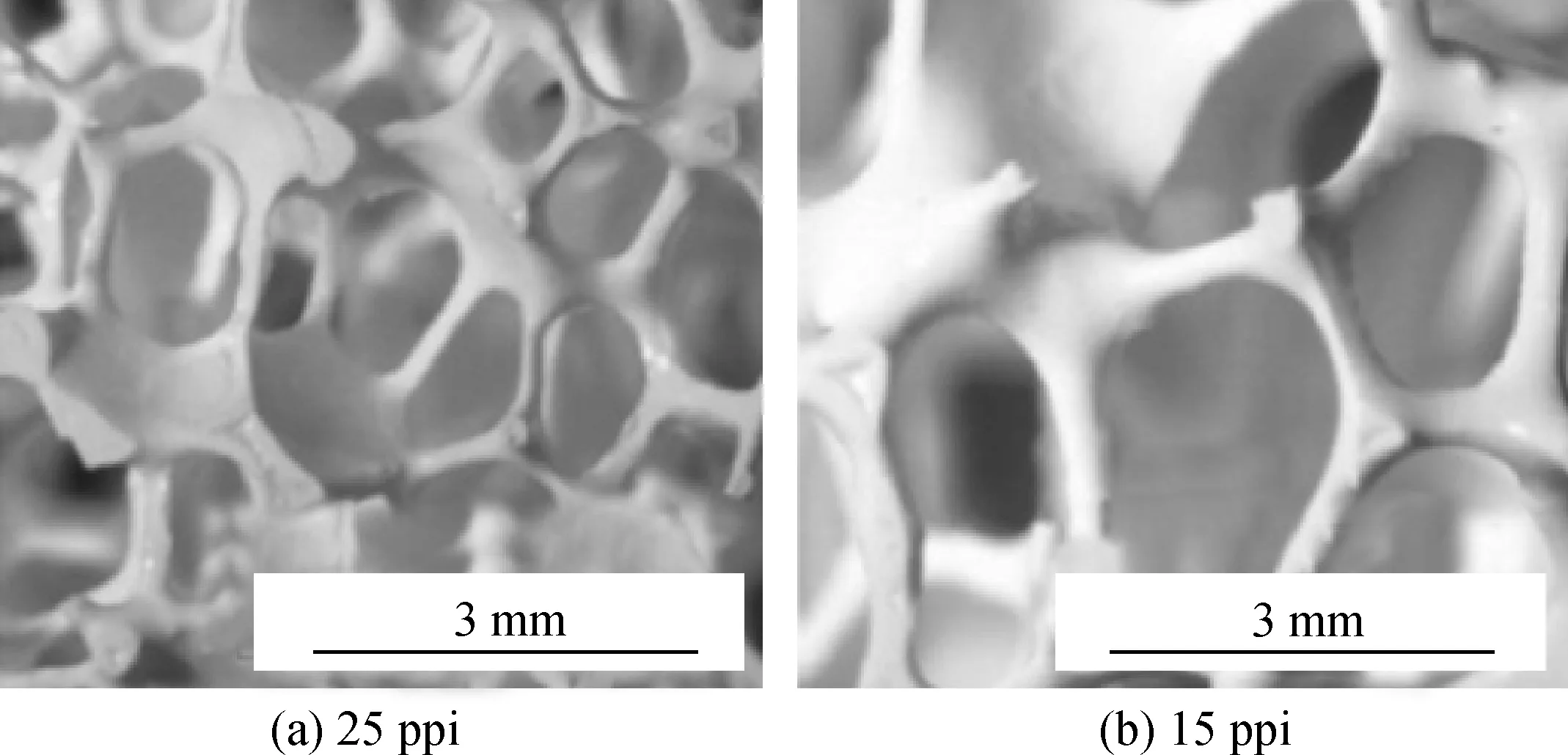

为了改善为孔陶瓷力学性能,Zhu等[53]将涂覆有较厚浆料的坯体预热烧尽海绵后,用相同成分的浆料反复薄层涂覆得到了高强度网状多孔陶瓷坯体。Vogt等[54]尝试用陶瓷浆料真空渗透来填充预烧结陶瓷,使聚乙烯模板烧坏导致的空心支柱被完全填充,从而大大提高了压缩强度。Luyten等[55]将反应键合与复制模板法相结合,也得到了高强度的多孔陶瓷。Jun等[56-57]利用复制模板法制备了涂有生物活性玻璃陶瓷浆料的羟基磷灰石支架,同时提高了其力学性能和生物活性。Plesch等[58]制备了一种涂覆TiO2的网状多孔Al2O3陶瓷,结构如图8所示,可用于光催化,研究发现,多孔陶瓷的孔径会影响光催化活性。Travitzk等[59]利用各种纸模板成功地制备了具有单片、波纹结构的多层陶瓷,其具有独特的微观结构,如由纤维形成的排列孔、拉长的形态和多层堆积,它们对各向异性力学性能有很大的影响。

图8 涂有P25型TiO2浆料的孔径为25 ppi和15 ppi的多孔Al2O3陶瓷[58]Fig.8 Porous Al2O3 ceramics with pore size of 25 ppi and 15 ppi coated with TiO2 Degusa P25 slurry[58]

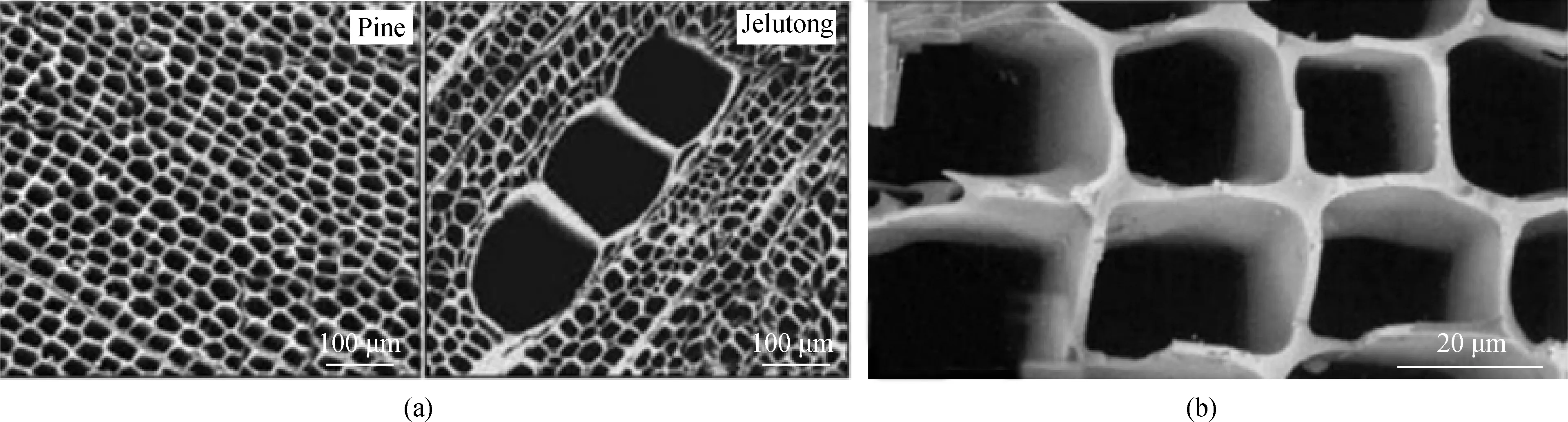

多孔结构的自然资源如木材、珊瑚、海绵等也常被用作模板材料,其显微结构如图9所示。通过在惰性气氛下热处理,木材被转变成含碳的预制件,随后它们被氧化物和非氧化物渗透,这些氧化物和非氧化物发生反应,形成多孔陶瓷。常用的渗透物有熔融金属[60-62]、气态金属[63-66]、醇盐溶液等[67-70]。

图9 不同类型天然木炭和松属多孔碳化硅的显微结构[71]Fig.9 Micro-structures of different types of natural wood derived carbon perform andbiomorphous porous silicon carbides from pinus silvestris[71]

挤压成型法也属于复制模板法的一种,其通过给予可塑性的浆料强大的挤压力并使用特定的模具成型,烧制得到多孔陶瓷材料,该工艺是制备蜂窝陶瓷的常用方法之一。其工艺流程为:原料合成、混合、挤出成型、干燥、烧成制品。Tajiri等[72]采用挤出成型法制备了多孔氧化锆毛细管,以正癸烷、正己烷、硬脂酸和蜂蜡为原料,制备了氧化钇稳定氧化锆胶体陶瓷浆料,烧结所得样品孔隙率介于50%~56%之间,水渗透率在140~388 L/(m2·h·bar)之间,抗弯强度高达76 MPa,且随着氧化锆粒径的减小,烧结体的机械强度有提高的趋势,可用于流动条件下固定化酶。

此外,采用复制模板法还可以制备多孔生物氮化硅陶瓷。以天然海绵为原料,用含硅浆料浸渍海绵,再通过热处理去除生物聚合物,形成硅骨架,最后在循环氮气气氛下进行热处理,促进硅和多孔α/β-氮化硅的氮化,使海绵的原始形态得到改善[73]。该工艺的优点是可获得多种多孔结构(取决于所选木材类型)、原料成本低、可近净成型复杂结构及成型温度低等。

4 直接发泡法

直接发泡法是先稳定并干燥陶瓷悬浮液,随后进行烧结以获得固结结构,如图1(d)所示。这项技术成本低、工艺简单,且可制备高孔隙率(高达95%)的多孔陶瓷材料。虽然通过在陶瓷浆料中连续发泡可制备具有单向孔道的多孔陶瓷,但由于热力学的不稳定性,气泡易产生聚集,从而降低体系的总吉布斯自由能,最终在多孔体中形成较大的孔隙。因此,稳定陶瓷悬浮液中的气泡至关重要,最常用的稳定方法是添加表面活性剂,它可以降低气液界面的能量。制备的多孔体的孔径范围取决于所用表面活性剂的工作效率,孔径可从小于50 μm到毫米级别[74-77]。用于稳定陶瓷悬浮液的表面活性剂包括非离子型、阴离子型、阳离子型和蛋白质型[78]。

Brag等[77-78]提出了一种新型的直接发泡工艺,即在稳定的悬浮液中乳化均匀分散的烷烃或空气-烷烃相。与传统的直接发泡法不同的是,这里的发泡是通过乳化烷烃液滴的蒸发来实现的,使模具中的孔隙随时间延长而膨胀,这可以使具有0.5~3 mm孔径和孔隙率高达97.5%的陶瓷具备互联结构。这种自动发泡工艺还可以使复杂成型的或具有梯度结构的陶瓷零件具有高弹性。图10显示了乳化氧化铝粉末悬浮液(使用5.5%(体积分数)庚烷和0.83%(体积分数)阴离子表面活性剂)发泡过程的3个典型阶段:(a)粉末悬浮液中的烷烃乳液;(b)乳液向湿泡沫的转变;(c)多面体结构的形成(向稳定泡沫的转变)。当顶部区域的烷烃液滴蒸发并长大时,新的液滴同时在下部进行发泡过程,直到整个乳液部分转化为稳定的泡沫。

图10 乳化陶瓷粉悬浮液发泡过程的3个阶段(a)粉末悬浮液中的烷烃乳液;(b)乳液向湿泡沫的转变;(c)多面体结构的形成[77-78]Fig.10 Three stages of foaming process of emulsifiedceramic powder suspension (a) alkane emulsion in thepowder suspension; (b) transition of emulsion to wet foam;(c) formation of polyhedral structure[77-78]

Zheng等[79]采用直接发泡法和添加成孔剂法相结合,制备了具有三维多孔结构的陶瓷,特别是具有明渠结构的陶瓷。制得的氧化锆多孔陶瓷具有两种尺寸的多孔结构,且孔隙率最高可达95.1%,具有孔径均匀、密度低、机械强度高等特点,可以满足高性能泡沫陶瓷在催化剂装填、过滤、吸附等方面的需求。

Kim等[80]使用CO2作为发泡剂,利用具有细小且均匀分布微孔结构的前驱体聚合物来制备多孔陶瓷。在高压下,用气态CO2对聚碳硅烷和聚硅氧烷的混合物进行饱和处理,随后通过快速压降,利用热力学不稳定性引入大量气泡,通过热解和后续的选择性烧结得到微孔陶瓷。图11为挤出共混物在室温和5.5 MPa的压力下,用CO2饱和24 h,并在室温下以3.9 MPa/s的压降速率发泡的多孔陶瓷断裂面。

图11 泡沫聚硅氧烷和微珠共混物的典型断裂面[80]Fig.11 Typical fracture surfaces of foamed polysiloxane and microbead blends[80]

研究[81-82]表明,具有特定表面化学性质的颗粒也可以有效地稳定气泡,从而产生稳定的湿泡沫。Gonzenbach等[83-85]采用胶体颗粒作为泡沫稳定剂,以获得更小孔径尺寸的多孔陶瓷。由于部分疏水性颗粒被吸附到空气/水界面,该方法可制备超稳定湿泡沫。一般来说,基于表面活性剂的泡沫通常会在几分钟内崩塌,而制备的超稳定湿泡沫可在几天内既不产生气泡聚集也不发生歧化作用。调节颗粒在不同界面的润湿性,可以促进胶体粒子在空气/水界面的附着,由于泡沫显著的稳定性,颗粒稳定的泡沫可以在空气中直接干燥而不产生裂纹。烧结后得到的大孔陶瓷孔隙率在45%~95%之间,孔径尺寸在10~300 μm之间,具有闭孔的陶瓷的抗压强度(孔隙率为88%的氧化铝泡沫陶瓷抗压强度为16 MPa)高于用其他传统工艺制备的泡沫陶瓷。

5 3D打印法

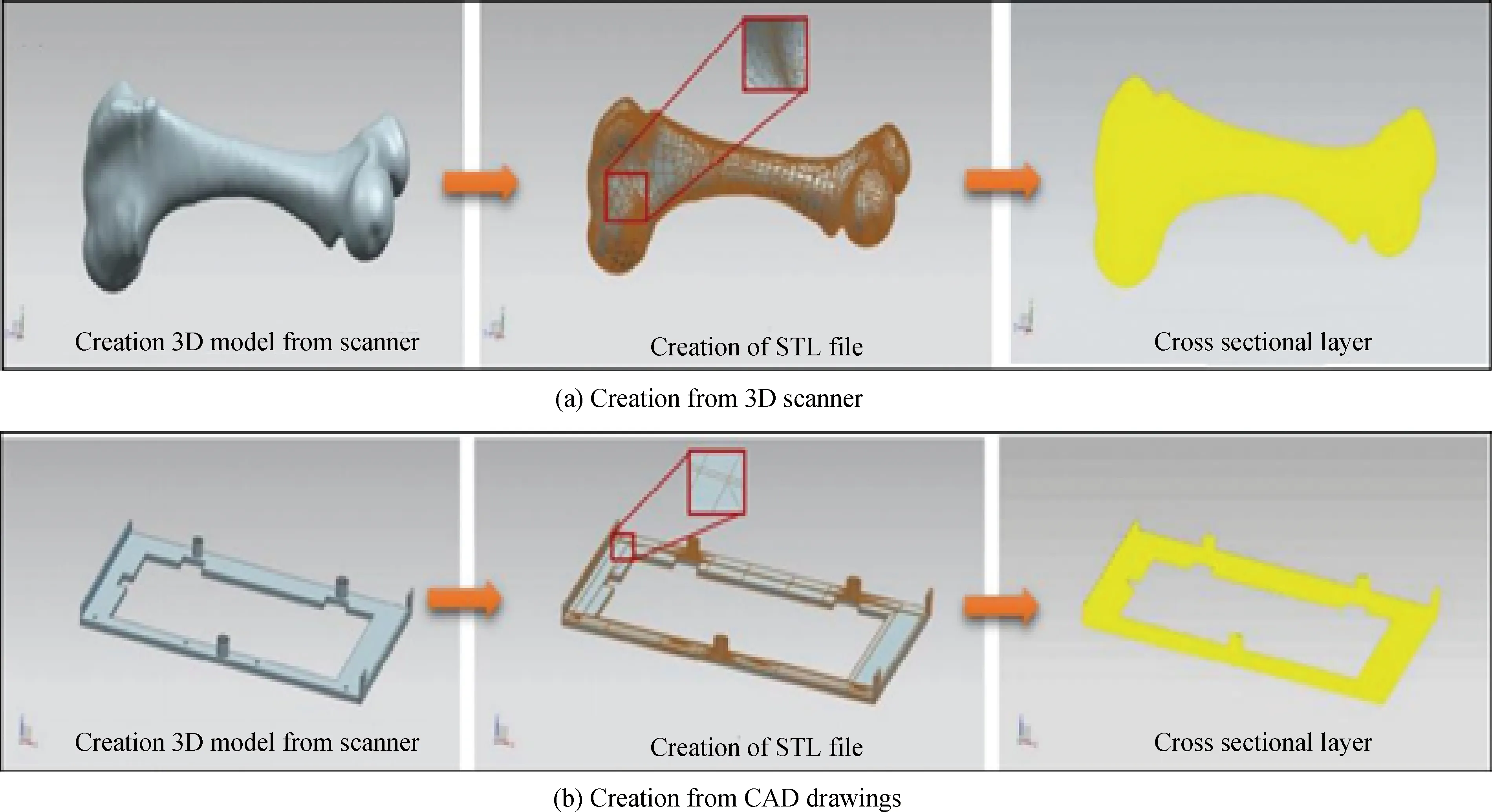

3D打印法制备多孔陶瓷材料是近年来应用较多的技术,其原理如图1(e)所示。3D打印法是使用CAD软件精确控制每一层的构造,并通过熔合各种材料(粉末和粘结剂)来打印物体[86-87]。以3D喷射成型工艺为例,此工艺是在平台上铺满粉末材料,通过喷墨打印头将液体粘结剂施加到适当的层上并固化粉末,随后将构建平台降低0.1 mm,并在第一层上铺开另一粉末层,重复该过程,直到零件完成打印。评估多孔陶瓷3D打印质量的参数主要是制备速度和成本、材料选择、最大分辨率和精度、孔部的最大尺寸和最小打印层厚度[88]。3D打印法是一个从数字立体光刻文件格式(STL文件)到制备三维实体对象的过程。不同的3D打印技术已被广泛用于制作多孔陶瓷零件,包括立体光刻(SLA)、选择性激光烧结(SLS)、熔融沉积成型(FDM)、数字光固化处理(DLP)和三维打印粘结成型(3DP)。

由于设计灵活,自由度大,SLA的应用尤其广泛,其可以制备亚微米尺寸至分米尺寸的陶瓷结构。在生物医学领域,该技术可为患者定制个性化医疗方案、部件和复杂的外科辅助设备,如助听器[89-90]。在一个基于种植体,颌面和颅面外科研究的项目中,Chaput和Chartier[91]提供了一种长期的、具有生物活性的植入物,能够适应患者的骨形态,如图12所示。其优点是可以缩短病人住院时间。陶瓷多孔结构的设计可以改善骨生长和骨锚定移植过程,这些结构在3D部件制造之前直接包含在植入体的设计中。

图12 立体光刻陶瓷零件创建过程[91]Fig.12 Stereolithography ceramics part creation process[91]

Chia等[92]认为SLA要求材料存在可以进行光固化的部分,如树脂,用于光交联。在组织工程的应用中,很少能找到在光聚合过程中可以保持尺寸稳定的生物可降解材料或生物相容性材料。SLA的优点是能够创建具有稳定内部结构和高分辨率的复杂形状,并去除未聚合树脂。但是,适合用SLA处理的具有良好特性的树脂很少,且自由基和光引发剂可能在很长一段时间内保留有细胞毒性。

图13 用于SLS制造工艺的CAD支架模型[93]Fig.13 CAD scaffolds model used for SLS fabrication[93]

SLS可以制备具有复杂结构的陶瓷材料,常用于制备骨组织支架等。Xia等[93]利用SLS制备了具有良好生物相容性且可以促进骨损伤愈合的仿生复合支架,即纳米羟基磷灰石(HA)/聚己内酯(PCL),其具有预先设计好的有序孔隙和相互连接的微孔,图13展示了支架褶皱内部的多孔结构。尽管SLS工艺制备支架已经得到了较好的发展,但由于在制备时需要较高的温度,该方法仍存在一些局限性。粒子的结合需要用激光扫描粉末粒子的表面,并将其加热到玻璃相转变温度以上。在烧结过程中,分子向外扩散,在相邻粒子之间形成烧结颈。由于没有粘结的固体陶瓷颗粒能够支撑悬臂结构,故该方法不需要临时的多余支撑体。烧结过程不涉及陶瓷粉末的完全熔化,因此可以保持原有陶瓷颗粒的孔隙率。

熔融沉积成型(FDM)是从喷嘴中选择性挤出热丝,随后通过在x、y轴坐标系内移动喷嘴来打印分层的3D组件[94],其常被用于制备陶瓷支架。通过FDM制备的三维支架具有互联的通道网络、高通道尺寸和可控的孔隙率。Onagoruwa等[95]利用FDM制得了由定向排列的长丝层组成的三维多孔陶瓷部件。他们将熔融石英的多孔陶瓷块体与金属铝相渗入莫来石中,得到了具有良好性能的金属陶瓷复合材料。Tseng等[96]的实验表明,FDM制备的支架的多孔结构取决于4个参数,分别是挤压层宽度、切片厚度、栅格角度和光栅间隙。切片厚度是用于构建3D组件的层的厚度,而栅格角度是水平栅格和3D组件的后续层之间的角度,光栅间隙是设置在3D组件的切片平面内的光栅线之间的间隙。通过改变工艺参数可以制备通道大小和孔隙率不同的支架,该工艺的特点是三维支架具有完全互联的通道网络且通道尺寸较大,孔隙率可控。

陶瓷熔融沉积(FDC)是一种改进的FDM技术,该技术是将陶瓷粉末装入热塑性长丝进行挤压[97]。Jafari等[98]使用陶瓷细丝直接制造先进陶瓷,如高刚度的氮化硅和PZT(部分稳定氧化锆)。然而,在这些陶瓷的制备过程中还存在一些局限性,如频繁的屈曲可能会导致挤压过程的中断。

DLP是利用数字光源在液态光敏树脂表面进行层层投影和固化成型得到制品。Liu等[99]利用DLP技术制备了多孔β-磷酸三钙(β-TCP)支架。他们采用丙烯酸酯/陶瓷复合浆料,制备出了低黏度的陶瓷浆料体系,去除了残留的非聚合浆料的毒性。通过优化浆料配比、特殊的脱脂工艺等,DLP打印的支架最大抗压强度可达到9.89 MPa,孔隙率在40%左右,且具有良好的生物相容性,可以在骨再生过程中促进细胞粘附和血管生成,有助于拓展DLP在生物医学领域的应用。

Wu等[100]以聚乙烯醇(PVA)为粘结剂,利用改进的3D打印技术制备具有可控孔结构、优异机械强度和矿化能力的分层支架。该方法为解决无机支架材料普遍存在的孔隙结构不可控、强度低、脆性高、需要高温二次烧结等问题提供了新的思路。研究发现,他们制备的3D打印支架可以达到较高的机械强度(比传统的聚氨酯泡沫制造方法高约200倍),且具有良好的骨再生性能、高度可控的孔结构、优异的磷灰石矿化能力和持续的药物传递特性。

6 其他方法

多孔陶瓷的制备方法除上述技术外还有离子交换法、扩散造孔法等。离子交换法是在水中将十八烷基三甲基与硅酸钠混合,实现阳离子交换,铵离子使层片硅酸盐的结构发生变形,同时发生缩聚,有机物被包裹在片层之间,经过烧结后形成多孔陶瓷。运用此种工艺制备的陶瓷材料适用于催化和吸附等领域。

郝艳霞[101]以氧氯化锆和硝酸钇为原料,通过离子交换法制备氧化钇稳定的氧化锆(YSZ)溶胶,随后结合浸涂工艺制备了YSZ膜。溶胶的制备过程是将纯的或纯度为97%(摩尔分数)的氧氯化锆及3%(摩尔分数)的硝酸钇溶解于去离子水中制得100 mL的溶液,随后加入阴离子交换树脂,控制pH值,得到透明溶胶。再通过一系列的成型工艺最后得到YSZ膜。研究发现,采用离子交换法制备溶胶时,溶胶的黏度随pH值的增加呈指数增长的趋势,溶胶的pH值是影响其黏度和稳定性的最主要因素,采用离子交换法可制备出膜面较完整的YSZ膜。

徐阳[102]将扩散造孔和相变造孔结合,利用粉末冶金和无压烧结制备多孔Ni-Cr-Al陶瓷。研究表明:随着温度的升高,制品的开孔孔隙率和径向膨胀率呈现先升高后缓慢下降的趋势;当烧结温度低于920 ℃时,压坯中主要以Ni-Al扩散偶为主,这是因为Al在Ni中的扩散系数远远大于Cr在Ni中的扩散系数;而当烧结温度高于920 ℃时,压坯中主要以Cr的扩散为主。利用元素粉末烧结的Ni-16Cr-9Al材料不仅孔隙率高,且具有良好的高温稳定性。同时,制备方法简单可控,成本较低,对开发多孔合金以及工业化应用具有重要意义。

此外,黄虎军[103]用Ti、Al元素粉末为原料,通过两段反应烧结法制备了Ti-Al金属间化合物多孔材料。在低温固相阶段,由于Kirkendall效应而形成众多细小的孔隙和压坯中残留的少量间隙孔,会在高温扩散阶段随着晶粒长大和晶界迁移而聚集长大、重排、贯通形成三维的通孔。且随着粉末粒度的增大,颗粒间间隙会增大,使得孔隙率提高,最大孔径变大。随着烧结温度的升高,晶粒聚集长大,开孔变为闭孔,故开孔率变小,且最大孔径也会变大。与传统的316L不锈钢多孔材料相比,Ti-Al合金多孔材料具有更加优异的抗氧化性能。

7 多孔陶瓷制备方法优缺点及未来发展方向

对5种典型多孔陶瓷制备方法,即部分烧结法、牺牲模板法、复制模板法、直接发泡法和3D打印法进行了比较,总结了各方法的优缺点和未来的发展方向,如表2所示。

8 总结和展望

在过去的几十年中,人们在多孔陶瓷制备工艺的研究上付出了巨大的努力,对多孔陶瓷的结构有了更好的控制,制备了具有优良特性和不同功能的多孔陶瓷。本文综述了近年来多孔陶瓷制备工艺的研究进展,并对多孔陶瓷制备工艺进行了一般分类,主要分为5类:部分烧结法、牺牲模板法、复制模板法、直接发泡法和3D打印法。以上述5类主要制备工艺为基础,介绍了为制备更优且结构更易控制的多孔陶瓷而开发的一些创新工艺路线。

本文同时也讨论了人们为进一步激发多孔陶瓷的潜力和扩大其应用范围所做的一些努力。一个重要的问题是,如何通过环境友好、可再生且成本低的制备过程来激发多孔陶瓷的潜力。可以通过时间短、温度低的热处理(热解、煅烧、烧结)等,在空气气氛和常压下加工等来降低成本;通过特殊工艺完全消除毒副产品的产生,利用丰富的资源或再生材料等来降低对环境的危害。另一个重要的问题是,如何通过精确控制孔径大小和分布来扩大多孔陶瓷应用范围,如在过滤器、膜/催化剂载体和反应器床等方面的应用。可以通过改进工艺和原料尺寸更精确地控制基体的微观结构(晶粒、晶须、纤维等),提高多孔陶瓷的综合性能,以扩大其应用范围。

多孔陶瓷组件易受到机械载荷和热冲击。一方面,为进一步增强其在未来工业中的适用性,必须提高其结构可靠性。提高结构可靠性的方法,如促进基体晶粒间的颈部生长和避免制造过程中产生缺陷等,还需要更多的探索。另一方面,虽然人们普遍认为孔隙会恶化材料的力学性能,但这并不总是正确的。多孔陶瓷中特定可控的微观结构可以给其性能带来巨大的改进,这是致密材料所无法实现的。