利用砖混建筑废弃物制备再生混凝土的性能研究

张献蒙,刘 旭,柏 彬,彭 千,冀韦伊

(1.国网江苏省电力工程咨询有限公司,南京 210008;2.南京航空航天大学民航学院,南京 210016)

0 引 言

世界上每年人均生产约1 t混凝土[1],自然资源被过度开采的同时造成了严重的环境污染[2]。另外,随着建筑废弃物数量的不断增长,可供堆放和填埋的场地日趋紧张[3]。因此,将建筑废弃物破碎筛分制备再生粗骨料进行循环利用是保证建筑业可持续发展的有效途径之一[4]。建筑废弃物的破碎筛分是保证再生骨料质量的重要环节。近年来,相关高校、再生资源利用企事业单位等开始致力于建筑废弃物破碎筛分装置的研发应用。房怀英等[5]提出一种基于抛喷丸破碎废弃混凝土制备高品质再生骨料的装置,该系统对水泥浆的分离效果好,可以提高再生骨料性能和回收利用率。方圣恩等[6]发明了一种综合了破碎和研磨两种功能的再生粗骨料制备装置,所制备的再生粗骨料颗粒级配良好,附着的旧砂浆较少,并且凸出的棱角被打磨,更加接近于天然骨料。张强辉[7]发明了一种再生骨料破碎筛分清洗装置,包括固定台、传输部件、电磁部件、清洗部件、筛分部件和载料部件,安全系数高、筛分效果好,所制备的再生骨料杂质含量少,质量更加稳定。破碎筛分装置的研发应用在技术层面保证了再生骨料实际工程中的推广应用。

在我国,绝大多数被拆除的低层和多层建筑主要由钢筋混凝土梁柱和烧结粘土砖墙构成。因此,由此类建筑垃圾破碎筛分得到的再生粗骨料是以混凝土再生粗骨料、再生碎砖粗骨料和少量的陶瓷瓦砾为主要成分的混合型再生粗骨料。目前,国内外学者[8-13]对单一组分再生混凝土力学性能研究比较成熟,而对于混合型再生混凝土力学性能及耐久性研究相对较少。本文对混合型再生混凝土破坏形态进行分析,并研究碎砖含量对混合型再生混凝土抗压强度、抗氯离子渗透性能、抗盐冻性能的影响规律。

1 实 验

1.1 原材料

1.1.1 粗、细骨料

试验采用的再生混凝土粗骨料由南京首佳再生资源利用有限公司提供,再生碎砖粗骨料由废旧粘土砖破碎筛分制备而成,细骨料为天然河砂。根据JGJ 52—2006[14]对粗、细骨料基本性能进行测试,粗骨料基本性能测试结果如表1所示,天然河砂细度模数为2.67,属于中砂,表观密度为2 614 kg/m3,含泥量为1.2%(质量分数)。

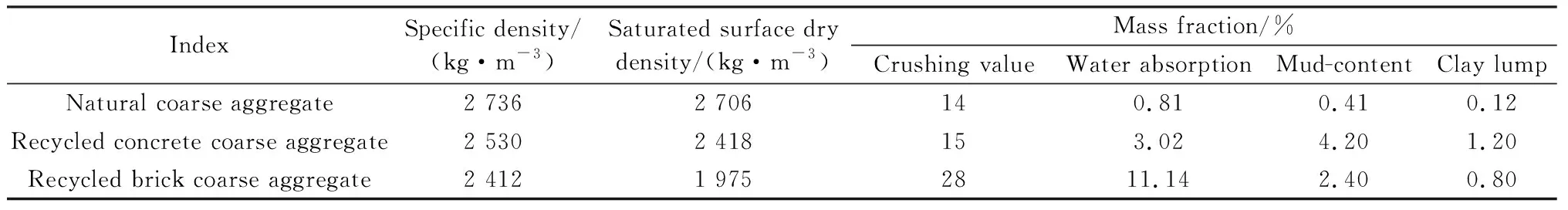

表1 粗骨料基本性能Table 1 Properties of coarse aggregate

1.1.2 水 泥

试验所用水泥为海螺牌P·O 42.5普通硅酸盐水泥,其成分和性能分别如表2和表3所示。

表2 水泥主要化学组分Table 2 Main chemical composition of cement

表3 水泥物理力学性能Table 3 Physical and mechanical properties of cement

1.1.3 水

试验用水为自来水。

1.2 混凝土配合比设计

试验一共设计三种不同的水灰比,共12组混合型再生粗骨料混凝土,混凝土配合比如表4所示。

RC1-0.48、RC5-0.58、RC1-0.68三组混凝土除水灰比不同外,其他配合比参数均相同,再生碎砖含量为18%;RC2-0.48、RC8-0.58、RC2-0.68三组混凝土同样是除水灰比不同外,其他配合此参数均相同,再生碎砖粗骨料含量为30%(体积分数);上述六组混凝土用来研究水灰比对混合型再生混凝土立方体抗压强度、抗氯离子渗透性能的影响,RC1-0.58~RC8-0.58八组混凝土中再生混凝土粗骨料和碎砖粗骨料用量不同,其他配合比参数均相同,用来研究混合型再生混凝土抗压强度、抗氯离子渗透性能、抗盐冻性能随碎砖含量增加的变化规律。由于再生混凝土粗骨料和再生碎砖粗骨料吸水率较大,为保证混凝土工作性能满足要求,在浇筑混凝土前两种粗骨料需在水中浸泡1 h,然后用毛巾擦干骨料表面水分,使骨料处于饱和面干状态。

每组混凝土浇筑的试块数量、尺寸、用途及试验方法如表5所示。

表5 试块浇筑概况表Table 5 Pouring summary of concrete specimens

2 结果与讨论

2.1 破坏过程与特征

图1为立方体试块破坏形态图。加载初期,试块表面无裂缝;加载至极限荷载1/3左右时,试块表面开始出现细微裂缝;随着加载继续进行,裂缝向上下端角部延伸,可听见试件受压开裂的声音;当裂缝贯穿试块呈正倒相连的“八”字形时,荷载增速变缓,最终试件表面严重外鼓最终破坏,试件破坏形态呈正倒相连的锥子形。

混合型再生混凝土破坏过程类似于普通混凝土,均包括裂缝产生、裂缝受力发展、裂缝贯穿、试件破坏失效四个阶段。但两者仍存在不同之处:

(1)当混凝土中不含碎砖粗骨料时,混凝土在达到极限荷载破坏时会产生明显的爆裂声,破坏形式偏向于脆性破坏;随着砖含量的增加,混凝土达到极限荷载时破坏过程变缓。

(2)由于粗骨料与砂浆之间的界面过渡区是混凝土最薄弱的环节,因此普通混凝土破坏多发生在界面过渡区。由图1可以看出,混合型再生粗骨料受压破坏后,天然粗骨料在骨料与砂浆之间的过渡区断裂破坏,天然粗骨料仍保持其完整性,而再生碎砖粗骨料则是沿骨料内部断裂破坏。

图1 立方体试块破坏形态Fig.1 Failure mode of cube specimens

2.2 抗压强度

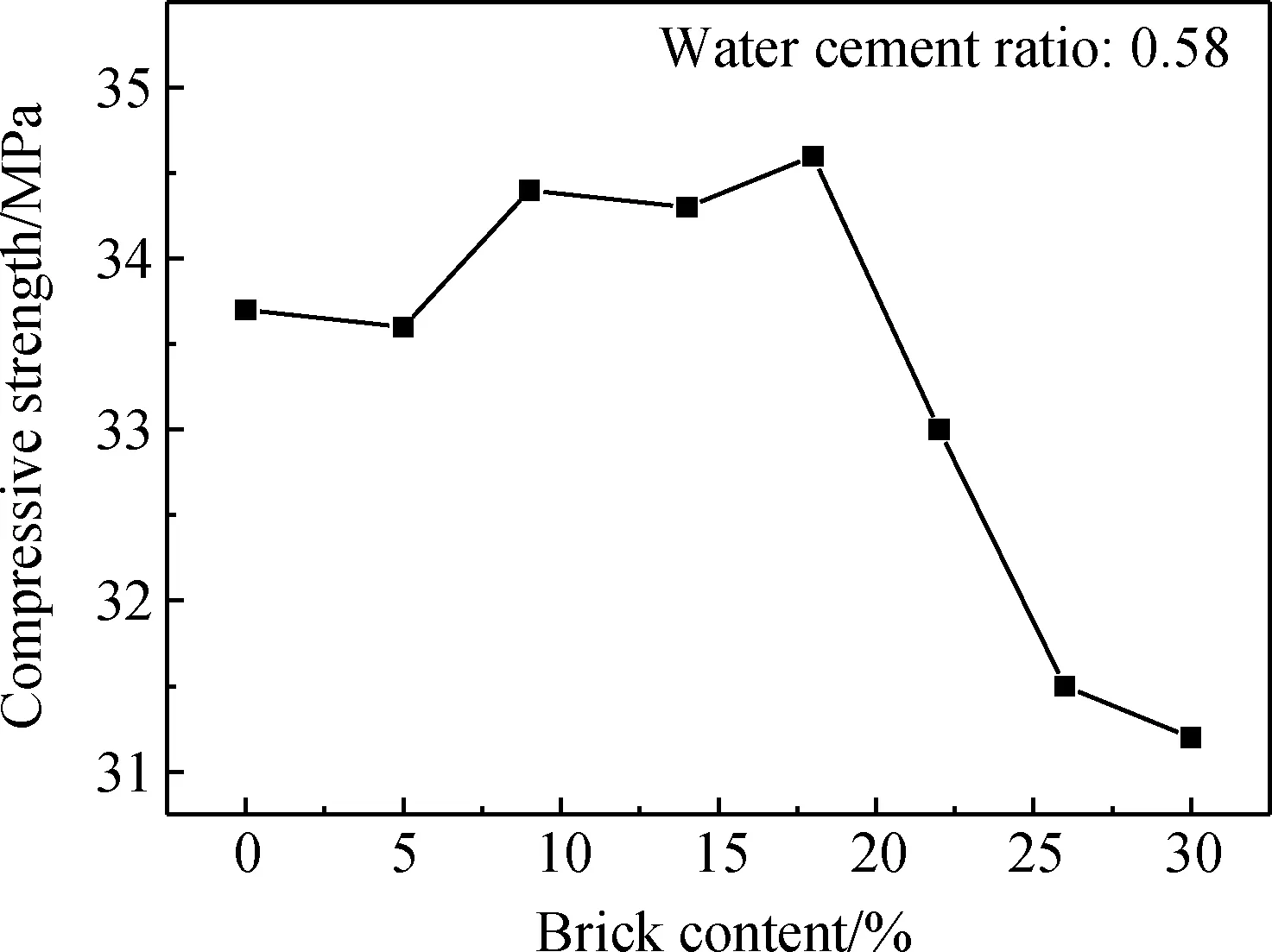

水灰比为0.58时,混合型再生粗骨料混凝土抗压强度随再生碎砖粗骨料含量的变化规律如图2所示。当混合型再生粗骨料混凝土中再生碎砖粗骨料含量为0%时,混凝土的抗压强度为33.7 MPa;再生碎砖粗骨料含量为18%时,抗压强度略微增加至34.6 MPa;当再生碎砖含量超过18%时,抗压强度随着再生碎砖粗骨料含量的增加呈不断降低的趋势。

图2 抗压强度与碎砖含量之间的关系Fig.2 Relationship between compressive strengthand brick content

再生碎砖粗骨料压碎指标远大于天然粗骨料和再生混凝土粗骨料。碎砖含量较低时,对混凝土强度的不利影响并不明显,当碎砖含量超过18%时,碎砖含量对混凝土的不利影响便凸显出来。由试件破坏时再生碎砖粗骨料被压碎可以看出,对于混合型再生粗骨料混凝土,薄弱环节除了粗骨料与砂浆之间的界面过渡区,还有再生碎砖粗骨料本身。其次,再生混凝土粗骨料和再生碎砖粗骨料的吸水率分别是天然粗骨料的3.7倍和13.7倍,再生粗骨料在预浸泡处理时,再生碎砖粗骨料含量越大,吸收的水分越多,导致硬化后混凝土实际水灰比越来越大,造成混凝土抗压强度降低。

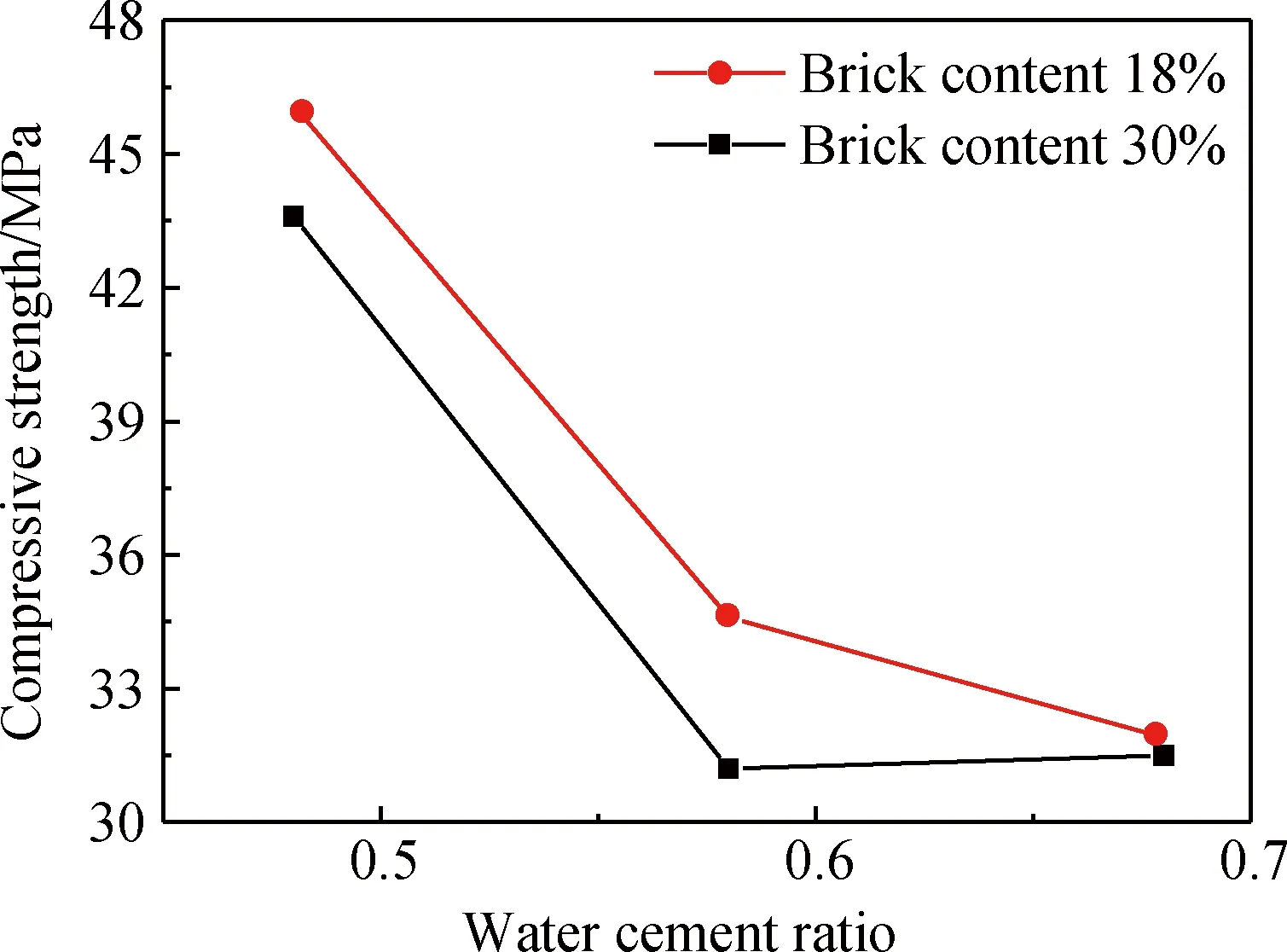

当混合型再生粗骨料混凝土中再生碎砖粗骨料含量为18%和30%,水灰比分别为0.48、0.58和0.68时,混凝土抗压强度与水灰比之间的关系如图3所示。

图3 抗压强度与水灰比之间的关系Fig.3 Relationship between water compressive strength and cement ratio

由图3可以看出,混合型再生粗骨料混凝土抗压强度随着水灰比的增大而减小。混凝土RC5-0.58抗压强度与RC1-0.48相比降低25%,混凝土RC1-0.68抗压强度与RC5-0.58相比降低7.8%;混凝土RC8-0.58抗压强度与RC2-0.48相比降低28%,混凝土RC2-0.68抗压强度与RC8-0.58相比增加了1%。由此可见,无论碎砖再生粗骨料含量为18%还是30%,水灰比越高,再生碎砖粗骨料对混凝土抗压强度的不利影响越小;主要是由于水灰比越高,水泥砂浆水化产物不能填满骨料与砂浆之间界面过渡区的孔隙,导致粗骨料与砂浆之间的界面疏松多孔,粘结性能差;混凝土抗压强度更大程度的取决于界面过渡区而不是粗骨料本身性能。

2.3 抗氯离子渗透性能

采用式(1)计算氯离子迁移系数,随砖含量增加氯离子迁移系数的变化规律如图4所示。

(1)

式中:DRCM为混凝土非稳态氯离子迁移系数;U为试验中所用电压绝对值;T为阳极溶液初始温度和结束温度平均值;L为试件厚度;Xd为氯离子渗透深度平均值;t为试验持续时间。

由图4可以看出,碎砖含量由0%增加至5%时,氯离子迁移系数由22.82×10-12m2/s增长至27.88×10-12m2/s,增长了22%;当碎砖含量由5%增加至18%,氯离子迁移系数由27.88×10-12m2/s变化至27.75×10-12m2/s,并没有明显增长;当碎砖含量由18%增加至30%时,氯离子迁移系数由27.55×10-12m2/s增加至41.45×10-12m2/s,增长了50%。由此可见,混凝土中含有碎砖时会明显降低混凝土的抗氯离子渗透性能,主要是由于碎砖骨料本身孔隙率较高,吸水率较大。Gomes等[17]研究表示再生混凝土氯离子迁移系数与吸水性之间存在密切的相关性。

图4 氯离子迁移系数与碎砖含量之间的关系Fig.4 Relationship between chloride migration coefficientand brick content

氯离子迁移系数随着水灰比增加的变化规律如图5所示。当碎砖含量为18%时,RC1-0.68的氯离子迁移系数与RC5-0.58和RC1-0.48相比分别提高了26.81%和 67.25%;当碎砖含量为30%时,RC2-0.68的氯离子迁移系数与RC8-0.58和RC2-0.48相比分别提高了27.74%和55.87%。由此可见,水灰比越大,混凝土的抗氯离子渗透性能越差,主要由于水灰比增大,水泥砂浆中连通的孔隙就会增加,氯离子可以更加顺畅的通过孔隙迁移。

图5 氯离子迁移系数与水灰比之间的关系Fig.5 Relationship between chloride migration coefficientand water cement ratio

2.4 抗盐冻性能

不同砖含量的混凝土质量损失率随盐冻循环次数的增加变化规律如图6所示。当水灰比为0.58时,混凝土质量损失率随冻融次数的增加呈现出明显增加的趋势;碎砖含量在15%以下的4组(RC1-0.58~RC4-0.58)试块的质量损失整体小于碎砖含量高于15%的4组(RC1-0.58~RC4-0.58)试块。整体来看,随着碎砖含量的增加,混凝土棱柱体试件的质量损失逐渐升高。

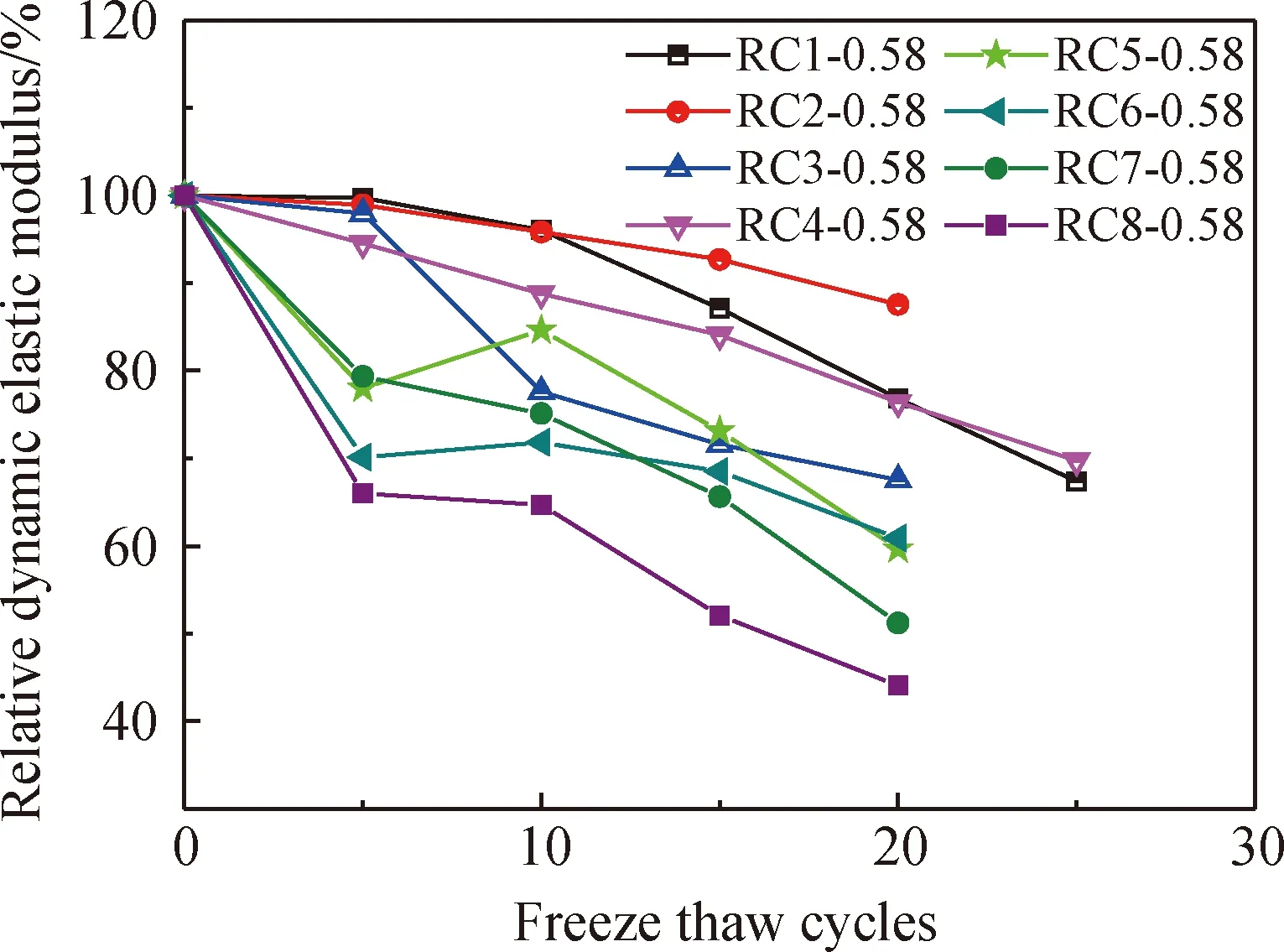

采用式(2)和(3)计算混凝土的相对动弹性模量,不同砖含量的混凝土的相对动弹性模量与冻融循环次数之间的关系如图7所示。

(2)

(3)

式中:ERDME为相对动弹性模量;Ed为动弹性模量;μ为混凝土泊松比;ρ为混凝土密度;V为混凝土内超声波传递的纵波波速;EdN为混凝土试件经N次盐冻循环后动弹性模量;Ed0为混凝土试件没有经受盐冻循环时的动弹性模量;VN为试件经N次冻融循环后超声波传递的纵波波速;V0为试件未经冻融循环后超声波传递的纵波波速。

图6 质量损失率与盐冻循环次数之间的关系Fig.6 Relationship between mass loss rateand freeze thaw cycles

由图7可以看出,随着冻融次数的增加混凝土相对动弹性模量呈现出不断降低的趋势,这是因为随着盐冻循环次数增加,混凝土内部在渗透压力和静水压力的作用下出现裂缝,裂缝使得更多的盐溶液可以进入混凝土内部造成更严重的盐冻破坏。另外随着盐冻循环次数增加,碎砖含量较高的混凝土相对动弹性模量的降低速度比较快,这是因为碎砖含量高,意味着混凝土内部孔隙率高,盐溶液更加容易进入试件造成内部损伤。

图7 相对动弹性模量与盐冻次数之间的关系Fig.7 Relationship between relative dynamic elastic modulusand freeze thaw cycles

3 结 论

(1)混凝土破坏时,天然粗骨料在砂浆与骨料之间的界面过渡区破坏失效,再生碎砖粗骨料则沿着骨料内部断裂破坏。

(2)当碎砖含量不超过18%时,对混凝土抗压强度和抗氯离子渗透性能没有明显影响,碎砖含量超过18%时,抗压强度和抗氯离子渗透性明显下降。

(3)混合型再生粗骨料混凝土抗压强度和抗氯离子渗透性能随着水灰比的增加而降低;当砖含量不变时,水灰比越高,再生碎砖粗骨料对混凝土抗压强度的不利影响越小。

(4)混凝土的质量损失率和相对动弹模随盐冻次数的增加呈不断降低的趋势,并且碎砖含量越大,混凝土的抗盐冻能力越差。