聚四氟乙烯微孔膜的热处理研究

曹 明 陈英波 孙泽龙

(天津工业大学 材料科学与工程学院,分离膜与膜过程省部共建国家重点实验室,天津 300387)

0 前言

绝缘层作为电缆结构中最重要的组成部分对降低电缆的衰减、提高电缆传输功率等都有非常大的影响。通常要求绝缘材料具有较低的介电常数(ε)和介质损耗角正切值(tgδ)。在固体绝缘材料中,聚四氟乙烯(PTFE)具有极优异的耐化学腐蚀性,优异的力学性能和表面性能、热稳定性能,具有低介电常数和介质损耗角正切值,而且基本不受频率和温度变化的影响[1]。在所有塑料中,PTFE具有最大的绝缘电阻,体积电阻率>1017Ω·cm,表面电阻率≥1018Ω;PTFE的耐电压强度可达到25~27 MV/m;同时,其耐电弧性也很高,可以超过300 s不发生炭化,是理想的高频绝缘材料[2-4]。经推压成型结合拉伸成型后的PTFE微孔膜作为构建电缆绝缘层的主要材料正在被广泛使用[5]。

然而在实际使用中,PTFE微孔膜往往出现塌陷、滑移和热收缩等情况,导致电缆绝缘层性能下降或直接出现绝缘漏洞,其原因是PTFE为完全对称且无支链的线形高分子,极化率很大的F原子完全包裹C—C主链形成高密度电子云,导致分子链间的作用力较小,不耐热形变[6]。目前,对PTFE进行热稳定性处理的研究引起了研究者的广泛关注。常见的PTFE改性方法是填充改性和辐照化学改性。Shi等[7]通过添加纳米SiO2颗粒改善了定向PTFE薄膜的抗蠕变性和力学强度。Barylski等[8]在剂量为26~156 kGy的情况下,以10 MeV的电子束能量辐照石墨添加剂质量分数为20%的PTFE,该聚合物相较未辐照前具有更高的硬度和杨氏模量以及更低的摩擦磨损,增加了抗蠕变能力、弹性和压缩强度,但是化学改性条件苛刻,操作困难。此外,上述方法对PTFE薄膜的介电性能有着不同程度的破坏,对实际的绝缘层构建不能起到增益作用。随着研究的深入,逐渐出现了通过热处理的方法来改善PTFE抗蠕变性能的研究,如Silva等[9]研究了由膨胀PTFE材料制造的膨胀PTFE垫片在室温和高温下的蠕变松弛特性等。热处理改善PTFE热形变性能工艺简单,操作方便,适宜于实际生产线中的拉伸成型阶段,良好的热处理过程可以提升微孔膜的力学性能,有效避免PTFE微孔膜的热形变。模拟PTFE微孔膜的热处理过程,表征热处理前后的理化性质,研究热处理温度、时间对膜结构和热稳定性的影响。

1 试验部分

1.1 试验材料与仪器

试验材料:市售PTFE微孔膜,幅宽为100~300 mm,厚度为127 μm,密度为0.77~0.79 g/cm3;正丁醇,分析纯,纯度≥99.5%,上海阿拉丁生化科技股份有限公司。

试验仪器:DSC-2C型差示扫描仪,美国Perkin Elmer公司;Phenom XL型台式扫描电镜,荷兰Phenom-World公司;XQ-1C型拉伸强力测试仪,上海新纤仪器有限公司。

1.2 热处理试验

在PTFE微孔膜取向方向截取面积为10 cm×2 cm的样品,置于设定好温度的烘箱中,在127 ℃、200 ℃、327 ℃、350 ℃、380 ℃下分别热处理30 s、60 s、90 s、120 s,每个条件下重复5次试验并计算平均值。微孔膜在完成热处理并冷却至室温后保存在密封袋中以备后续测试。

1.3 测试与表征

微孔膜的厚度使用千分尺测定。微孔膜的密度采用质量/体积法进行测试。微孔膜的热收缩率采用体积损失法测试,测量微孔膜带热处理前后的长度、宽度和厚度,计算微孔膜的热收缩率。

微孔膜的孔隙率采用吸液法测试,所采用的液体为正丁醇。测试时先称量待测干膜的质量,然后将微孔膜充分浸湿在正丁醇中,膜取出后用滤纸吸去表面液体,称量湿膜质量。膜的孔隙率(P)按公式(1) 计算:

(1)

式中:MBuOH为微孔膜吸收正丁醇的质量,g;ρBuOH为正丁醇的密度,g/cm3;Mm为干膜质量,g;ρm为膜的本体密度,g/cm3。

微孔膜的介电常数(ε)采用Rayleigh模型[10],按公式(2) 计算:

(2)

式中:εdecse为介质材料的介电常数,εpore为孔内填充介质的介电常数,P为微孔膜的孔隙率。

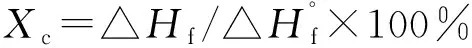

采用DSC-2C型差示扫描量热仪测得PTFE微孔膜的DSC曲线,测试时称取试样5~10 mg,在N2气氛下以10 ℃/min的升温速率将样品从30 ℃加热至380 ℃,保温5 min消除热历史后,以10 ℃/min的降温速率从380 ℃降至260 ℃。DSC法测定的结晶度(Xc)按公式(3)计算:

(3)

微孔膜表面形貌通过Phenom XL型台式扫描电镜进行观察记录,观察电压为10 kV,通过观察微孔膜表面的微观结构,对比热处理前后的差异,分析热处理对微孔膜的影响。

微孔膜的拉伸力学性能采用XQ-1C型拉伸强力测试仪进行测试,在薄膜带上随机选取10 mm×50 mm的测试区域,拉伸速率为5 mm·min-1。

2 结果与讨论

热处理对微孔膜厚度的影响如表1所示。由表1可知,微孔膜的厚度从初始的127 μm降至约110 μm。在相同的热处理温度下,膜厚度在30 s时有明显下降,随后稳定在110 μm左右。在相同的处理时间下,对不高于350 ℃的处理温度,温度升高,膜厚度有轻微下降趋势。对高于350 ℃的处理温度,此时 PTFE熔融,熔体PTFE有聚集的趋势,导致膜厚度轻微增加。PTFE微孔膜由大量纤维-结节结构单元堆叠而成,这种微观结构具有丰富的孔隙,而热处理会使其中的纤维熔融聚集,从而降低孔隙率,宏观表现为膜厚度降低。此外,由于制备微孔膜的工艺为单向拉伸,结构单元中的纤维取向于拉伸方向,热处理同时会使纤维缩短,宏观表现为微孔膜长度变小。

表1 微孔膜的厚度随热处理条件的变化 (μm)

热处理对微孔膜的密度影响如表2所示。由表2可知,热处理后的密度显示出与厚度相反的变化趋势,即热处理温度升高,微孔膜密度增大;热处理时间增加,微孔膜密度增大。对于高温长时间处理的样品,则显示更高的密度。这同样是由微孔膜微观结构单元孔隙的破坏导致的。

表2 微孔膜的密度随热处理条件的变化 (g·cm-3)

热处理对微孔膜的热收缩率影响如表3所示。由表3可知,在相同的热处理温度下,微孔膜热收缩率随着热处理时间的增加而不断增大。在相同的热处理时间下,随着温度的升高,热收缩率也不断上升。

表3 微孔膜的热收缩率随热处理条件的变化 (%)

热处理对微孔膜的孔隙率影响如表4所示。由表4可知,微孔膜具有较大的孔隙率(>75%),且随着热处理温度的升高和时间的增加而降低。如前所述,热处理使微孔膜纤维-结节结构单元熔融聚集,降低了微孔膜的孔隙率。

表4 微孔膜的孔隙率随热处理条件的变化 (%)

热处理对微孔膜的介电常数影响如表5所示。由表5可知,微孔膜的介电常数随着热处理温度的升高和热处理时间的增加而变大,微孔膜的介电常数在380 ℃/120 s条件下达到最大。故在实际生产中,应避免在高于PTFE熔点温度进行长时间热处理,避免孔隙率下降导致电绝缘性能的降低。

表5 微孔膜的介电常数随热处理条件的变化

微孔膜的结晶度随热处理温度的变化如表6所示。由表6可知,随着热处理温度的升高,微孔膜的结晶度先增加后减小,当热处理温度为200 ℃时,结晶度最大。这是因为热处理结束后微孔膜立刻由高温转入室温,属于淬火过程,该过程中不产生结晶或结晶很少,只在保温段内进行等温结晶。

表6 微孔膜的结晶度随热处理温度的变化

微孔膜的扫描电镜(SEM)图如图1所示,PTFE纤维由长岛形结点与细小原始纤维构成,纤维的形状与牵伸方向一致。

(a)未经热处理 (b)200 ℃热处理后

(c)327 ℃热处理后 (d)350 ℃热处理后图1 PTFE微孔膜的表面SEM图

未经过热处理的纤维结点和与之相连的原纤排列较为整齐,而经过热处理的PTFE会使大分子的排列趋于无序。同时,结点和纤维孔隙随热处理温度的变化发生不同程度的收缩,这也是导致孔隙率降低的原因,且温度越高,这种变化越显著。在热处理温度超过327 ℃时,PTFE发生熔融过程,结点出现更为频繁,使PTFE分子堆砌更为紧密,材料密度急剧增加。

热处理温度和时间对微孔膜的力学性能有明显的影响,结果如图2所示。在低于PTFE熔点温度条件下进行热处理,微孔膜显示出应力增强以及应变降低,应力从未经处理时的17.7 MPa增加至20.4 MPa,应变从186%降低至151%。在 PTFE熔点温度进行热处理,同样显示出应力增强以及应变增强,应力从未经处理时的19.7 MPa增加至21.8 MPa,应变从94%增加至101%。但是在高于PTFE熔点温度热处理时则显示出相反的变化规律,应力和应变随着热处理时间的增加分别从20.9 MPa/167%降低至18.9 MPa/103%。在同一处理时长、不同处理温度条件下,同样显示出应力增强和应变降低[6]。因此,在PTFE熔点温度下较短时间的热处理对微孔膜的力学性能有一定的增强。

a—200 ℃热处理前后;b—327 ℃热处理前后;c—350 ℃热处理前后;d—热处理30 s后;e—热处理60 s后;f—热处理120 s后图2 PTFE微孔膜的应力应变曲线

在热处理最佳条件327 ℃/60 s时,PTFE微孔膜以牺牲部分孔隙率(80.8%→80.2%)为代价维持较高孔隙率,从而获得相比未处理膜更坚固的微观结构(图1a→c)、更高的结晶度(17.84%→44.04%)和更好的力学性能(19.7 MPa→21.8 MPa)。

3 结论

PTFE微孔膜经过拉伸热定型形成纤维-结节微观结构,进一步热处理使纤维融合,结节之间间距变短,微孔膜获得更好的热稳定性。随着热处理温度的升高,PTFE微孔膜的结晶度逐渐增加,然后快速下降。随着热处理温度的升高或时间的延长,PTFE微孔膜厚度变小,密度变大,孔隙率降低,介电常数增加。随着热处理温度的升高,PTFE微孔膜断裂强度先增加,后在350 ℃下降,而断裂伸长率一直减小。