油井井口激动压力脉冲解堵增油技术

李 和 魏 飞 刘 志 李燕承

(延长油田股份有限公司靖边采油厂)

油气田开发后期通常需要将采出液进行处理后回注至地层以补充能量,若这一过程中采出液处理不干净会带来氯离子、水垢及铁屑颗粒等物质,堵塞油层通道,影响井网开发[1]。 如若进行酸化压裂, 不仅会使成本激增还会污染油气藏,甚至给其他层位带来影响[2]。 地层属于气、液、固共存的平衡压力体系,其中主要的岩石格架伤害包括固相颗粒、化学沉淀、流体及贾敏效应伤害等。 因为不同地层温度梯度、深度和区域地质特点不同,同时,该种伤害复杂而不可控,基础地质资料不全也会给后续过程带来不利影响, 因此,必须在施工阶段避免化学剂和钻井液侵入地层,从而降低盐的沉淀,还要采用固控设备进行完善[3]。 此外,开采过程中的微粒运动堵塞孔隙喉道、超标的注入水诱发化学结晶等问题都会堵塞地层。 当前运用了频法、声波法及压力脉冲法等多重技术进行解堵,也在一些区块采取了物理化学综合解堵法,收效显著,但成本也较高,较为常见的有酸化解堵、正水击-化学解堵等[4]。

运用流体力学进行油井井口激动压力脉冲解堵增油是成本可控前提下的有效技术手段之一,具有压力受控、对地层伤害小、操作简便且安全的多重优势[5]。当前已经广泛运用,但是如何进行基于现场实际的多因素操作优化,一直是可商榷的问题。 在此,笔者基于实用技术的多维研究,可为同行提供建设性意见。

1 压力脉冲解堵影响因素分析

1.1 管径对脉冲效果的影响

在深1 000m 单井,测得液面深500m,地层流体密度与井筒内液体密度均为1 000kg/m3,地层孔隙度为0.2,原始渗透率600mD,堵塞后渗透率仅为200mD,地层模拟前运用压力脉冲瞬态模拟方式开展工作, 并运用专用工具开展模拟,在固定周期内收集实验资料,将不同压力等级的井口进行5s 瞬时泄压,查看井筒压力波动变化情况并记录井底流体流动状态。

预设实验条件: 在10MPa、200mD 实验油管内进行压力波动和井底流体流动数据测定,并绘制图1。 由图1 并结合核算结果可知,76.00、88.30mm 管径的实验曲线表明该环境下泄压后压力波动较好,远优于62.00、100.54mm 管径的压力波动情况。 经核算,当管径为100.54mm 时,井底的脉冲压力为18.35MPa, 而管径为62.00mm 时,井底脉冲压力为16.70MPa。 综上所述,油管直径与压力损失成反比,但是油管直径与井底有效脉冲压力成正比,实验误差需要在多口井现场拟合实验中进行数据归一化校核。 进一步分析表明,当流量为负值时表明井筒中流体向地层流动,反之则流体反向流入井筒。 当井口迅速开启时,井底流体会大量、迅速地汇入井筒,而且油管直径与流量成正比。 获取管径62.00mm 时的数据可知,瞬间流量可达200m3/d,当管径进一步增大到100.54mm 时,瞬间流量达到了260m3/d。

由图1 数据可知,10MPa 工作压力下4 种不同管径油管内压力波动都不显著,达不到地层解堵的基本要求,真实注入过程中,当少量流体在不满足解堵流量时进入地层,会被井下压力分散并举升至地面,无法造成有效的波动。 所以真实运用和生产前提下需要采用至少14MPa 或16MPa 的压力进行激动压力解堵。

预设实验条件: 在16MPa、200mD 实验油管内进行压力波动和井底流体流动数据测定,并绘制图2。 该种模式下对应的不同管径的井底脉冲压力均提高了一个数量级。经核算,管径62.00mm时对应产生了20.0MPa 的井底脉冲压力;管径达到100.54mm 时井底脉冲压力高达23.5MPa,不过通过曲线可以看出,综合施工压力在整体上波动并不明显,进一步拟合实验数据并根据现场真实情况下的注入工序可知,当注入压力达到16MPa时,井底附近的地层会出现不同程度的“压死”状态,当井口被开启后,地层的能量就不能快速将流体举升至井口。

图2 16MPa 压力下不同管径内井底流体流动情况

通过图2 可知,16MPa 前提下, 进行5s 内迅速阀门开启时,地层“压死”状态明显。 进一步核算可知,110s 后地层流体才开始正常流入井筒,而流速和总体的流量规模和波动变化幅度也相对较小。 综合分析数据测评结果,当在同等规模的注入压力下工作时,管径大小与摩擦阻力作用成反比,从而导致脉冲能量损失增大,最终传递至井底的脉冲压力强度变小。 压力脉冲效果不明显。 但是如果运用大口径油管,其重力会增大,导致地层能量释放缓慢,压力脉冲效果更弱。 综合最优法则, 在模拟数据结果上进行评定优选,现场运用76.00mm 和88.30mm 直径的油管时脉冲解堵效果最佳。

1.2 井口压力对井筒内脉冲波动的影响

进行实验预设,测定井口压力对井筒内脉冲波动的影响。 选取88.30mm 直径的油管,预设地层渗透率为200mD,进行不同井口压力下的数值模拟实验。

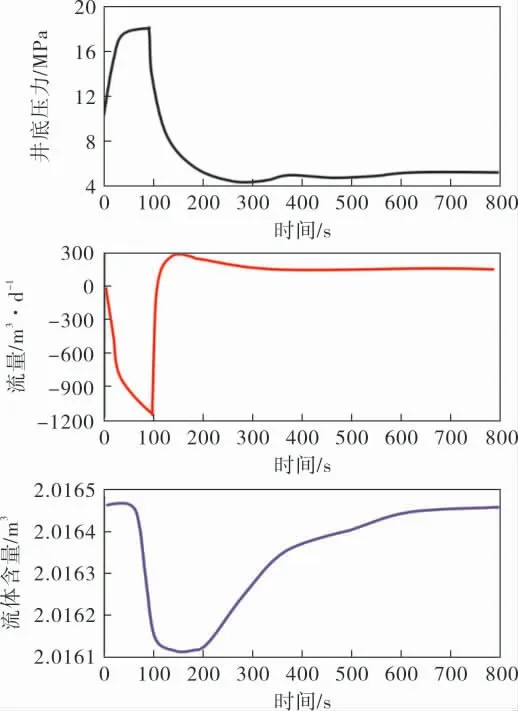

通过图3 曲线可以看出, 当实验注水结束后,井底的最终平均压力上升到了18MPa,而后压力有轻微回落,证明脉冲解堵作业成功。 进一步分析曲线可得,当井口压力迅速释放后,井底压力会处于迅速下降阶段, 并最终降至6MPa 以下。 由于多种作用环境干扰,在压差的作用下,管柱中液体被迅速举升至井口,而地层水也会大量涌入井筒。 根据摄像机在不同时间节点下拍摄到的管柱的持液率可知,当管内流体涌出后,管内的液体就停滞了,没有明显的上升趋势,这足以证明地层中的流体是有限的。 由图3 中红色曲线可知, 井口开启后150s 左右的瞬间流量非常大,可达200m3/d, 这也间接证明地层中水流速和流量均小。 注入压力低时,注入地层的液体有限,地层回流率低、波动不剧烈。 携砂解堵效果有限。

图3 脉冲压力为10MPa 时井底情况三线图

当实验注水结束后,井底的最终平均压力上升到了21MPa, 待开启阀门进行迅速泄压后,压力快速下降至8MPa 左右,在450s 后压力又会缓慢上升, 进一步观察不同时间节点管柱的持液率,在同一个时间节点内,管柱中的波动变得非常剧烈,该实验结果与其他压力下的井口反应参数相比较,井底流体回流速度更快、波动幅度更大,甚至会诱发整个井筒的振动,具有很好的地层岩石冲刷性,脉冲效果最佳。

当实验注水100s结束后,井底压力会上升至23MPa,而后同样进行井口的快速泄压,压力最终下降到9MPa, 进一步观察不同时间节点管柱的持液率,300s 内管柱中的流体含量变化不明显,对应参数曲线可知,压力在300s 时正常,而到了600s 后,油管中的流体剩余压力会缓慢上升呈推动式规律。 综合多重因素判断, 当井口压力为16MPa 时, 地层流体汇入井筒内流量非常少,施工压力大于极限,最终“压死”井口,不能进行脉冲解堵工作。

1.3 井口压力对地层脉冲压力的影响

根据现有的地质资料可知,研究区地层渗透率平均值在200mD 左右, 测定10、12、14MPa 压力下的井口迅速泄压情况, 并绘制地层压力图,获取可测物理量并做数据筛选,展示直观脉冲压力分布图(图4)进行分析。 基于原始资料中的地层半径和已知地层厚度, 进行z轴线的5 个层划分,便于后续数据记录。 可以看出在10MPa 实验条件下,泄压前后纵向压力变化不大,进一步探究可知,解堵地层在5m,液体水柱压力有限。 而细微数据表明,泄压后多重压力叠加在纵向上呈现不均匀变化, 且呈一定的小幅度波动状态,在泄压过程持续进行的过程中通过地层到井筒然后窜至井口形成不同的波动型压力差,最终通过流体的迅速汇入使得地层呈明显的压缩性质。 数据判定观测到的井口与地层的双重压力作用波动就是该种因素导致的。

图4 井口压力为10MPa 时地层脉冲压力分布图

根据14MPa 前提下的综合实验, 测得井下最大压力为19.37MPa, 泄压后同轴测点数据依次 为:z1,2.221MPa;z2,3.112MPa;z3,2.991MPa;z4,3.029MPa。 进一步通过软件核算可知最短解堵距离为1.23m。 综合对比多重实验参数(限于篇幅在此不做展示),通过数据拟合曲线最终可以得出, 井口的压力升高时对应的井底脉冲压力会增加。 而压力波的范围肯定也是扩大的,但是泄压前后的压降幅度会变得更大。 例如,当实验压力为10MPa 时, 距离井口0.26m 处的压力降落幅度就大于1MPa, 能够进行综合解堵,帮助多重工况下的最优参数核算。 而当解堵半径更大时就需要更大的注入压力, 例如当注入压力为14MPa 时, 压力波动范围能达到5m 甚至更远,如果运用新型解堵剂,那么现场增油效果更优。

1.4 泄压时间对脉冲压力的影响

运用直径88.30mm 的油管进行14MPa 前提下的井口压力综合数值模拟, 验证5、15、25、35s泄压时间对脉冲效果的影响。 通过实验所得的图5 可知,当单井井口进行长时间控制泄压时,井底压力呈缓慢下降趋势。 通常会在5s 内泄压完毕。进一步校核数据可知,当饱和实验压力下的关井压力进一步下降时需要经过11.57s 到10MPa,泄压15s 可以完毕。 同样的时间序列为控压限制20.39s,泄压25s 可以完毕,当控压限制至30.16s时,只有到35s 才能泄压完毕。最大饱和压差仅相差1MPa 左右。

图5 不同泄压时间下油管内脉冲波动对比图

进一步测定可知, 当压力在5s 泄压完毕时,井底压力能在450s 时锐减到4.45MPa(最小值);当泄压时间为15s 时, 井底压力最小值为4.47MPa,锐减时间仅为480s;泄压时间为25、35s时, 井底压力在500s 左右时分别达到最小值4.50MPa 和4.52MPa。 综合测定压力到最小值后,流体在地层剩余压力的推进和重力回落的共同作用下,油管中的流体缓慢上升,泄压时间越短,上升速度越快。

2 现场运用

研究区确立在单井进行重复坐封封隔器进行油层卡封解堵,然后运用压裂泵车进行高压脉冲式注水。 当液体激动压力到一定时迅速打开预设的脉冲装置完成泄压。 然后在确保安全的前提下多次反复该种操作进行增、卸压过程,完成地层的脉冲干扰。 通过流量计计量携带物,并清除堵塞物,综合解除地层堵塞。

研究区在2019 年进行了多重物理法激动解堵增注试验,在5 口井的施工过程中。 综合运用脉冲发生器、地面电磁阀和球阀配合控制,对地层补压和瞬间泄压,激动油层内液体携带堵塞杂质向油管内脉冲流动,完成了很多频次的近井地带解堵。 根据现场反馈结果,以地面管线污垢、回注水污垢、流程沉淀为代表的铁屑、沙子、结晶盐和石膏泥占总体堵塞物的全部。 各部井段还排出有沥青、树脂、焦油及蜡等恶性物质。 基于破碎携带机理,该种前提下的反应解堵效果不好。 需要进一步延伸工艺参数和数学模型,以生成更为科学可行的具体施工方案,并进行较弱机械作用下的综合模拟改进。

虽然前期试验和运用积累出细管径前提下脉冲能量损失大、井底脉冲压力强度值不足的经验[6]。但也不能无限扩大管径,否则能量释放缓慢更会拖延施工时间, 影响工作效率和综合成本,据研究区核算,当前在76.00、88.30mm 的最佳管径下能获得最优脉冲波动效率。

3 结论

3.1 通过全方位优化研制及其现场实验,得知井底激动压力脉冲解堵受多重因素影响。 需要仔细核算工作性质和具体细节参数,综合考虑管径和泄压时间的影响并进行优化,同时不断考虑其他机理因素下的现场多维效果。 井口脉冲压力作为施工关键点必须进行严谨的数学核算,形成函数化的操作规程。 控制在地层顶破裂压力左右,在地面设备完好率和地下地层伤害性上做到最优,完成解堵。 经过多方论证,运用连续油管作业配合800 型泵车可以在一定井深达到较好的解堵效果,并且经济性最优。

3.2 地层渗透率是一个基础参数,会对压力脉冲解堵产生较大影响, 必须进行先期数据论证核对,以达到最优;低渗透油藏地层渗透率小到一定地步,则不能使用脉冲解堵;井口脉冲压力释放越快,脉冲效果越好。