发酵罐用搅拌设备的防染菌的结构设计与分析

王颖

摘要:由于发酵过程中的染菌问题严重影响了发酵生产的效益,因此本文针对当前发酵生产中的发酵罐搅拌设备防菌问题展开分析,通过数据列举的方式,从材料方面、设备方面以及人为因素方面对该问题进行了系统地阐述,并且提出了改善染菌问题的相应错,题词帮助抗生素生产厂家找出染菌因素,并从原因出发,找出防染菌的措施,以此提高抗生素生产的质量和效益。

关键词:发酵罐用搅拌设备;防染菌;结构设计分析

1当前染菌问题现状

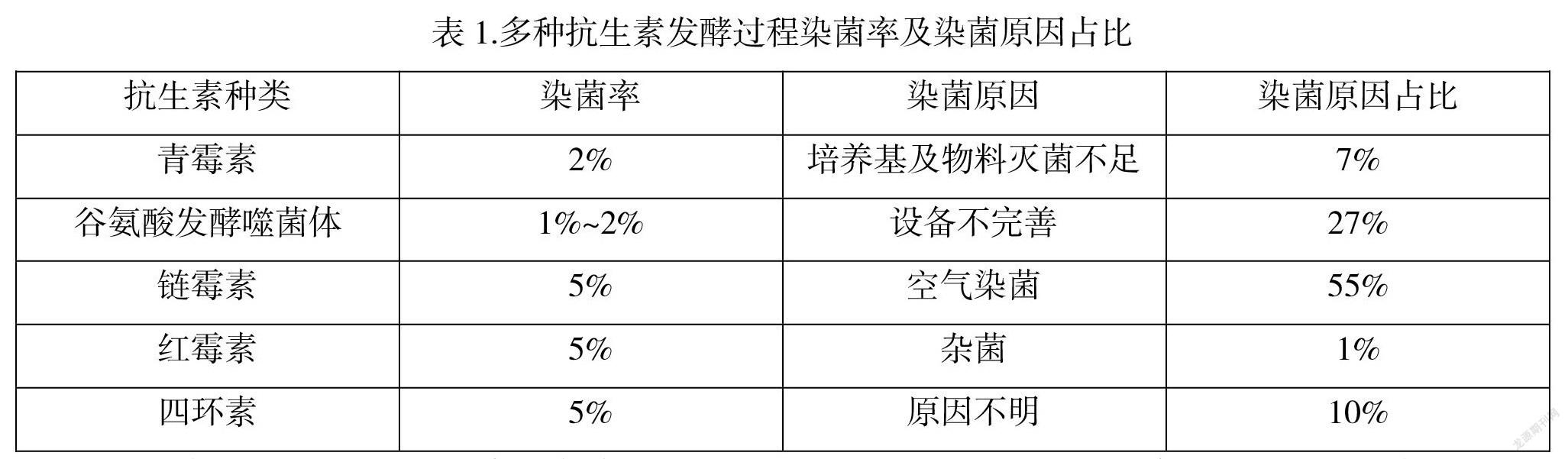

在抗生素的生产过程中,发酵生产多为纯培养过程,需要在无菌环境下进行,而发酵生产的操作由于其复杂性的特点,需要在发酵过程中给菌类供给空气,同时还要进行尾气排放,并且面临着添加消泡剂、补充培养基、定时取样以及改变通气量等一系列操作,而上述操作均可能使得发酵生产的过程中出现染菌现象。与之相对的是,由于技术条件限制,在当前的发酵生产过程中,做到完全不染菌的概率是极低的,甚至可以忽略不计。本文根据国内当前的染菌数据针对青霉素、谷氨酸发酵噬菌体、链霉素、红霉素以及四环素的染菌率做出了相应的表格统计,并且将不同的染菌原因加入了表格,以此形成详细数据。详细情况见表1。

由图中数据可以得出,由设备不完善导致的染菌问题占了总体染菌原因的27%,而由于空气导致的染菌问题占了总体染菌原因的55%。由于空气系统染菌不可避免,因此本文主要针对发酵罐用搅拌设备的染菌问题进行分析。

搅拌设备是发酵生产的基础,而设备的质量以及使用现状则直接影响到发酵过程的染菌率,不论是传动设备还是静止设备,乃至灭菌空气系统,一旦某一环节出现失误,都有可能引起染菌问题,而根据可靠数据显示,每降低1%的染菌率就会提高30亿元的经济效益,并且随着抗生素发酵行业的持续发展,这一数字还在继续扩大。搅拌传动设备是发酵过程中所需設备的核心部件之一,搅拌设备可能导致的染菌问题主要由以下两点原因构成:其一,轴封密封不严格,导致罐内形成负压,从而外界空气进入罐内,进而引起染菌问题,此外,当润滑液进入罐内的时候,也可能由于润滑液自身带入杂菌从而引发染菌;其二,罐内连接件以及内构件存在灭菌死角,在由于菌种携带杂菌,而在后续的发酵生产过程中,由于操作不当或者发酵罐存在灭菌死角,从而导致培养基和设备灭菌不彻底,一旦出现耐热性的芽孢杆菌,就会导致多个发酵罐连续染菌,从而导致前功尽弃。

2防染菌措施分析

2.1改进发酵罐的密封性

当前的染菌问题多由于空气以及润滑液携带杂菌进入罐内而形成染菌现象,国内普遍采取机械密封来提高密封性,而润滑液则成了影响染菌问题的重要因素之一,因此为了有效降低染菌率,针对润滑液泄露问题,应该采取开式干磨结构发酵机封技术,以该技术取代润滑液,从而防止润滑液携带杂菌导致的染菌问题。

2.2发酵罐用搅拌设备的防染菌构造

针对搅拌设备的防染菌构造主要是对釜内联轴器的改进和搅拌器的改进。针对釜内的联轴器来说,构造越简单,越容易进行灭菌处理,并且对于大型发酵罐来说,联轴器可能达到15m长度,因此对其的安装、拆卸、灭菌问题都比较困难,而通过对联轴器的改造,可以将其改为锻打式夹壳设计,之后进行抛光处理,从而有效提高灭菌效率,降低染菌率。

针对搅拌器来说,搅拌器的设计尽量保持整体性,避免过多的连接点从而造成灭菌盲点。针对必须用螺栓进行连接的部位,可以对搅拌器进行开式安装设计,对螺栓进行无叶片连接,对于非开式的搅拌叶片,则设计成为可拆式,并且采取绞制孔,以此减少发酵过程中的积料问题,对于搅拌器的安装螺纹孔需要进行防积料设计。

2.3加强染菌原因分析

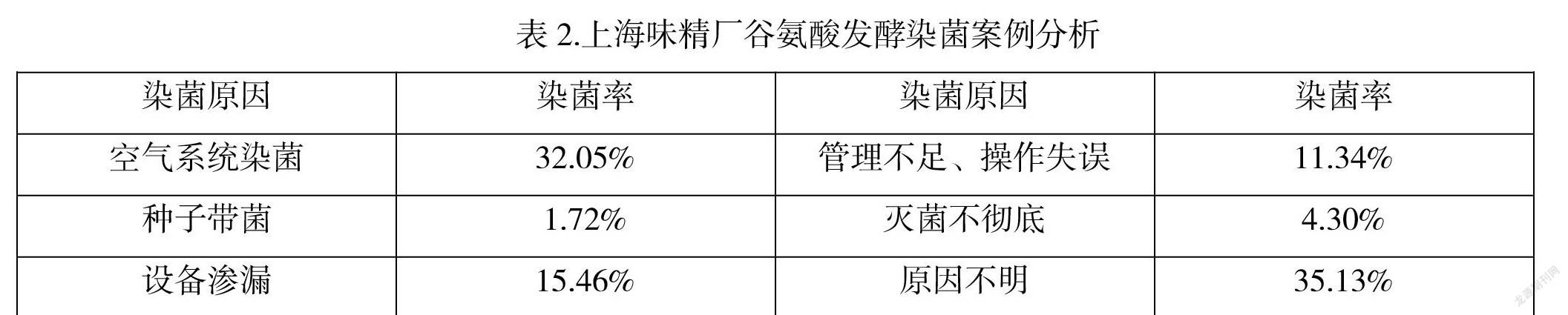

在发酵过程产生染菌现象之后,必须针对染菌原因进行分析,总结染菌的经验教训,进而防患于未然,积极克服染菌原因,从而达到标本兼治的效果。总的来说,染菌原因主要有:种子带菌、空气带菌、设备渗漏、灭菌不彻底、操作失误、防菌管理不足六大部分,本文以上海味精厂里谷氨酸发酵染菌案例进行分析,详细数据见表2。

由上述数据可以看出,空气染菌和原因不明的染菌占比最多,因此应该加强对染菌原因的分析,同时针对设备渗漏以及管理不足问题也应该加以重视,完善设备功能,减少染菌问题发生概率。

3小结

在发酵产业中,染菌问题严重影响发酵企业的产量和产品质量,因此必须针对发酵过程中的搅拌设备进行严格处理和工艺优化,进而以此为出发点减少染菌因素,从而减少发酵过程中的染菌率,提高企业生产效益。

参考文献:

[1]黄志坚,邹晨,吴亮等.发酵罐用搅拌设备的防染菌的结构设计[J].化工与医药工程,2015, (5):56-59.

[2] 孙玉禄,周立娟,李鑫等.固体发酵染菌的防控[J].山东化工,2014,43(2):112-113.