板簧悬挂簧上共振问题改进

季敏 陈新雨

摘要:主要介绍了板簧客车中低速下的簧上共振问题及其解决方案。

关键词:板簧悬挂;客车;路面激励共振

一、问题现象

板簧悬挂相对于空气悬挂,其自身固有频率较高,在板簧参数适用不合理或者板簧加工精度有偏差的情况下,在特定车速行驶工况中有车身簧上共振现象,且多发为低速共振,车身振幅较大,导致司乘人员体验较差。

下面以我公司11米板簧车型共振问题事例来说明簧上共振的改进思路。接市场反馈,此车在良好平坦路面上,以35-55km/h车速直线行驶时,车辆共振明显,呈现“骑马”式的颠簸感,,即车身出现低频、振幅较大的垂直振动。车速低于或高于共振车速时,“骑马”现象消失或明显减弱;车辆以35-55km/h空挡滑行时,“骑马”现象并未消失,共振时传动系统并无异响。因此基本可排除动力系统引起的车身共振,而路面激励属于低频激励,通过轮胎径向周期性波动传递到车身上,其激励频率一般在2-10HZ范围内,解决此问题主要还是要从板簧悬挂的固有频率着手。

二、频率测试

测试后,通过振动瀑布图可发现司机座椅、中部及后部座椅位置其振动主要是上下方向,振动频率均为3Hz附近,且频率不随转速改变。

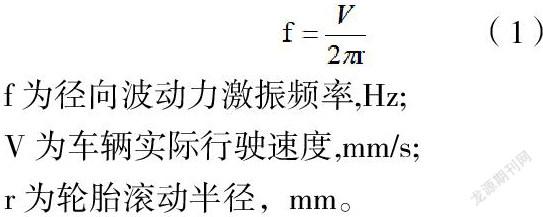

车辆行驶在良好平坦路面上时,路面激振源是由车轮总成的动不平衡、车轮失圆、旋转件刚度变化等因素引起车轮垂直方向力的周期性变化简称为径向波动力。径向波动力激振频率可由式(1)计算:

f为径向波动力激振频率,Hz;

V为车辆实际行驶速度,mm/s;

r为轮胎滚动半径,mm。

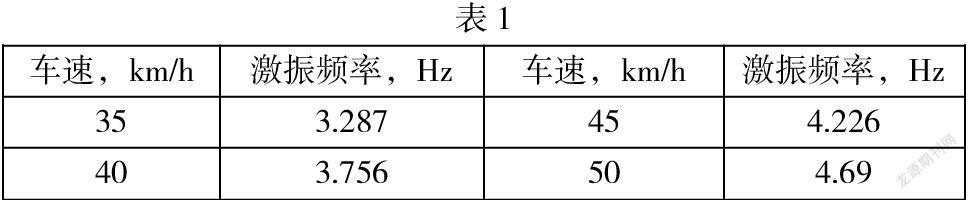

由式(1)计算得到的各车速下径向波动力激振频率见表1

35-50km/h时,路面的激振频率在3.287-4.69Hz之间。把整车悬架质量分配系数近似等于1,可近似认为前、后悬架簧上质量在垂直方向的振动是相互独立的。车辆垂向振动分析可简化为二自由度振动模型,在低频振动时轮胎变形较小,可以忽略轮胎变形及质量。

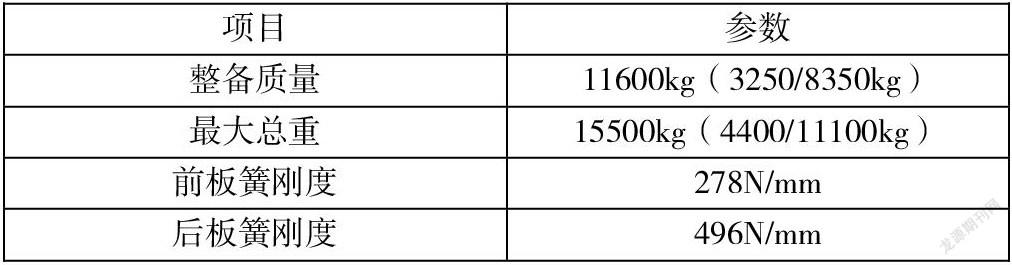

11米板簧车型整车参数如下:

前、后板簧承载力数据如下:前板簧簧上重量(单簧):满载时18228N,空载时12593N。后板簧簧上重量(单簧):满载时48510N,空载时35035N

通过公式(2)计算得出:前板簧空、满载固有频率为:f空载=2.35HZ,f满载=1.95HZ;后板簧空、满载固有频率为:f空载=1.88HZ,f满载=1.59HZ。

偏频是基于静态刚度计算得出的,对于钢板弹簧刚度的计算,传统的方法有“共同曲率法”、“集中载荷法”等。这些方法计算时都没考虑钢板弹簧各片之间的摩擦和变形特性。实际上钢板弹簧存在非线性和迟滞特性,车辆行驶时的懸架刚度明显高于静态刚度,此时悬架的刚度称为动态刚度。钢板弹簧片与片之间的摩擦系数对悬架的动态刚度影响较大,动态刚度随钢板弹簧片与片之间的摩擦系数增大而增大。令动态刚度与静刚度比值为d(一般经验值取1.2-1.5),则悬架动刚态偏频f可由式(3)求得。

计算得:前板簧动刚态偏频为

(1.2-1.5)*(1.95-2.35)=2.34-3.525HZ

后板簧刚态偏频为

(1.2-1.5)*(1.59-1.88)=1.91-2.8HZ

从上述计算结果可知,如钢板弹簧各片之间的相对运动、摩擦系数达到一定程度时,必然会造成悬架的动态偏频与路面激振频率相近或吻合,即发生共振。对于多片钢板弹簧来说,由于钢板弹簧各片之间存在的相对运动剧烈摩擦,大幅提高了悬架动刚度,造成簧上质量共振是必然的,通常期望共振发生在较低车速下,以改善乘坐舒适性。

三、改进方案

由上述分析可知,钢板弹簧多片簧各片间的相互摩擦是引起板簧动刚度增大的主要原因,最终导致了车身共振。在不改变现有悬架结构的前提下,改变悬挂刚度有两种方式:

方案1:减小板簧静、动态刚度,其中动态刚度可通过在板簧片端增加减磨垫,以减小间摩擦,从而改善乘坐舒适性。

方案2:更换为少片簧悬挂,因少片簧的结构特点,其运动过程中可保证动刚度和静刚度变化不大,从而可有效避开路面激励的共振频率。

但是由于多片钢板弹簧动刚度计算、模拟过于复杂,动态刚度引起的共振问题往往只能在实车路试过程中被发现,整改比较被动。动态刚度是多片钢板弹簧的一大弊端,考虑到现阶段方案2调整更易调整,且片间摩擦异响易于控制,随按照方案2予以实施更换,并对改进后钢板弹簧进行装车路试,其车身共振及异响噪音情况明显得到改善,客户满意新状态使用效果。