某型柴油机凸轮异常磨损原因分析

徐武 庞龙俊 胡明翔 史永明 吕蕾

摘要:本文针对某型大功率柴油机累计运行2100小时出现的燃油凸轮发生磨损进行了多方面原因排查发现凸轮型线加工超差,在工作过程中,凸轮表面切向方向相对运动趋势发生变化,与滚轮接触时受力增加,从而加快了凸轮表面磨损。分析了应采取的整改措施,可以避免燃油凸轮发生过快磨损。

Abstract: This article for a certain type of high power diesel engine to run 2100 hours of fuel CAM wear and tear on the various reasons for trying to find processing of CAM contour line, in the process of work, the CAM surface tangential direction change trend of relative motion, and roller contact stress increase, thus speeding up the CAM surface wear. The corrective measures should be taken to avoid excessive wear of fuel CAM are analyzed.

关键词:柴油机;凸轮;磨损

Key words: diesel engine;CAM;wear and tear

中图分类号:U464.172 文献标识码:A 文章编号:1674-957X(2021)12-0125-02

0 引言

某型船用柴油机为12缸V型机,配置的高压燃油泵为机械式柱塞泵,其中柱塞、挺柱、滚轮与凸轮配合运行为柴油机提供高压燃油。凸轮在工作中承受周期性冲击载荷,凸轮与挺柱滚轮之间接触应力很大,在设计中对凸轮型线规定了较高的精度。本文针对某型柴油机在年检时发现的凸轮轴磨损故障,开展原因分析和排查,确定并验证了磨损原因,提出了整改措施,为避免柴油机凸轮表面异常磨损提供参考。

1 故障现象

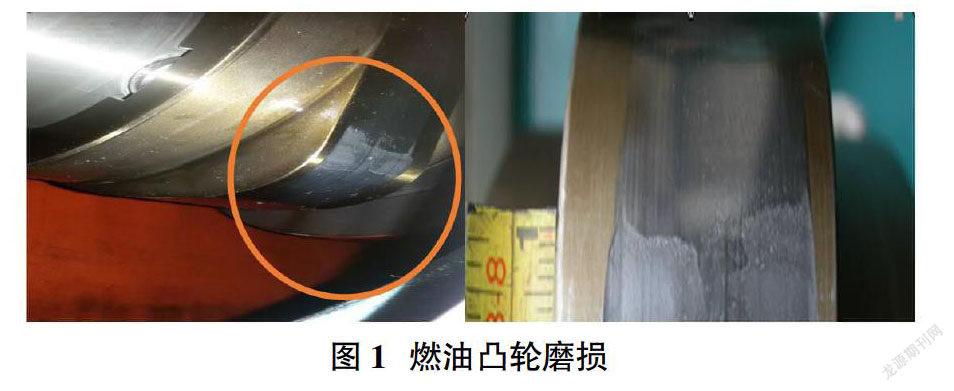

某船主机柴油机在运行期间,滑油温度、压力等各项参数均显示正常。但在进行年保修时发现左机B2、B6和右机A3、A6,共计四个燃油凸轮发生磨损,发生磨损时柴油机运行约2100小时,凸轮磨损情况详见图1。

拆下异常磨损的燃油凸轮进行详细检查,发现燃油凸轮磨损集中在喷油器开启阶段,磨损处沿圆周方向长度25mm左右,磨损面宽度与滚轮宽度基本相同。但在同一工作面的滚轮表面却无任何损伤。

2 故障原因分析排查

通常导致燃油凸轮异常磨损的原因,有以下原因:

①凸轮与滚轮之间无润滑来油,形成干摩擦;

②滑油系统清洁度差,异物造成磨损;

③凸轮材料和硬度不达标,不能满足使用要求;

④凸轮型线设计不合理或加工超差;

⑤其它影响凸轮与滚轮之间贴合的相关尺寸不合格。

根据故障可能原因对相关零部件开展如下排查工作:

2.1 对凸轮与滚轮之间润滑油来路进行检查

该机型的高压油泵驱动装置、滚轮是强制润滑,从主油道接有油管送至高压油泵驱动装置,再流入滚轮与凸轮。拆除磨损凸轮对应的四个高压油泵,开启滑油预供泵,可以观察到驱动装置、滚轮均有大量滑油留出,油道通畅。所以可以排除凸轮与滚轮之间无润滑来油造成的凸轮磨损。

2.2 对滑油系统清洁度进行检查

拆检燃油驱动机构,没有发现铸件型砂、加工零件毛刺等;翻阅装配记录,燃油驱动机构、凸轮轴以及滑油管路装配,清洁度检查,自检和专检均记录符合清洁度要求;检查清洗滑油滤器,没有发现异常的硬质异物,滑油清洁度良好。

2.3 对凸轮材料和表面硬度进行检查

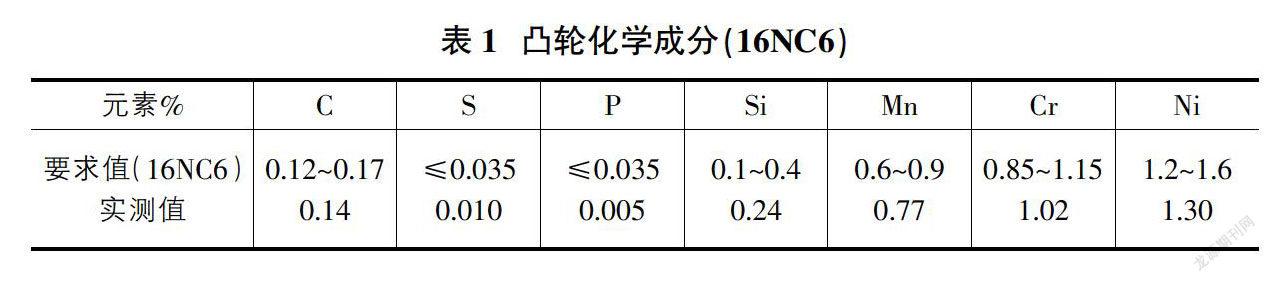

该型柴油机燃油凸轮专利方材料为16NC6,且凸轮为进口件,对故障燃油凸轮材料化学成分进行检查,检查结果见表1。

从表1中可以看出凸轮化学成分符合标准要求,复查凸轮入库检查记录,化学成分符合材料标准要求。

对凸轮的表面到芯部硬度进行了检查,测得凸轮表面实际硬度为HV675,芯部硬度HV258,根据凸轮相关技术文件,燃油凸轮表面硬度要求值为HV670~760,芯部硬度要求值≥HV275,检测结果表明凸轮外表面硬度符合标准要求。

2.4 对凸轮型线进行检查

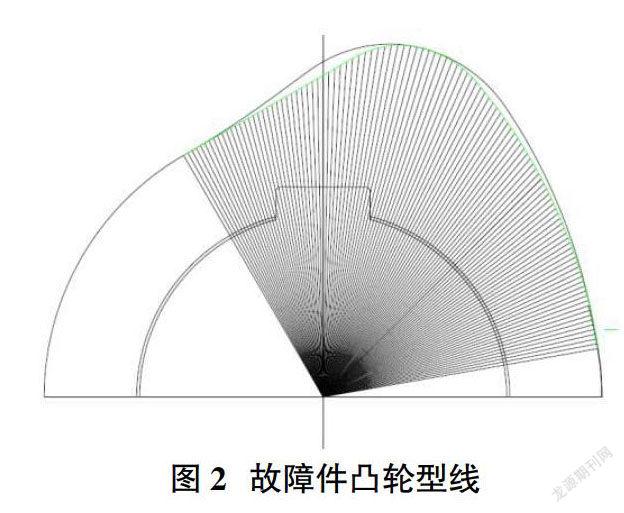

按凸轮图纸对磨损凸轮型线进行全方位测量,将测量尺寸输入到二维绘图软件里绘制的凸轮型线与标准的凸轮型线进行对比。发现故障凸轮有两处型线与标准凸轮型线有偏差,其中偏差较大的部位与凸轮实际磨损处位置基本吻合,最大偏差为5mm,其余尺寸及升程符合图纸要求(具体见图2),图中阴影曲线部分为故障件凸轮型线。所以不排除凸轮型线偏差造成凸轮磨损的可能。

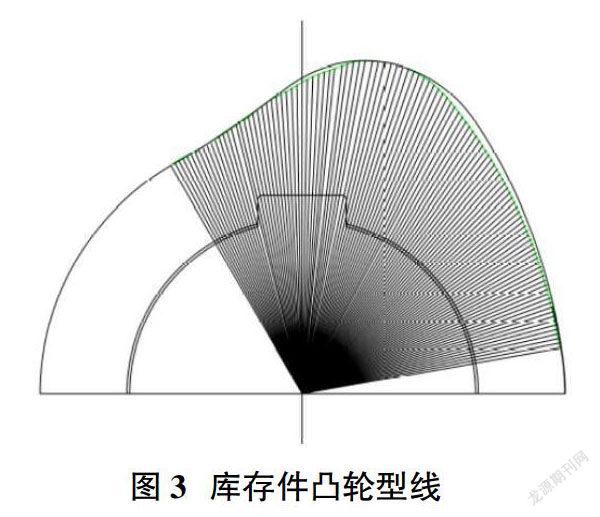

由于凸轮在使用过程中发生磨损,为查明原因,对同一批次的库存燃油凸轮进行测量得到同样不符合图纸要求的型线尺寸,非同批次检查结果表明凸輪型线符合图纸要求,见图3。

2.5 对其它影响凸轮与滚轮之间贴合的相关尺寸进行检查

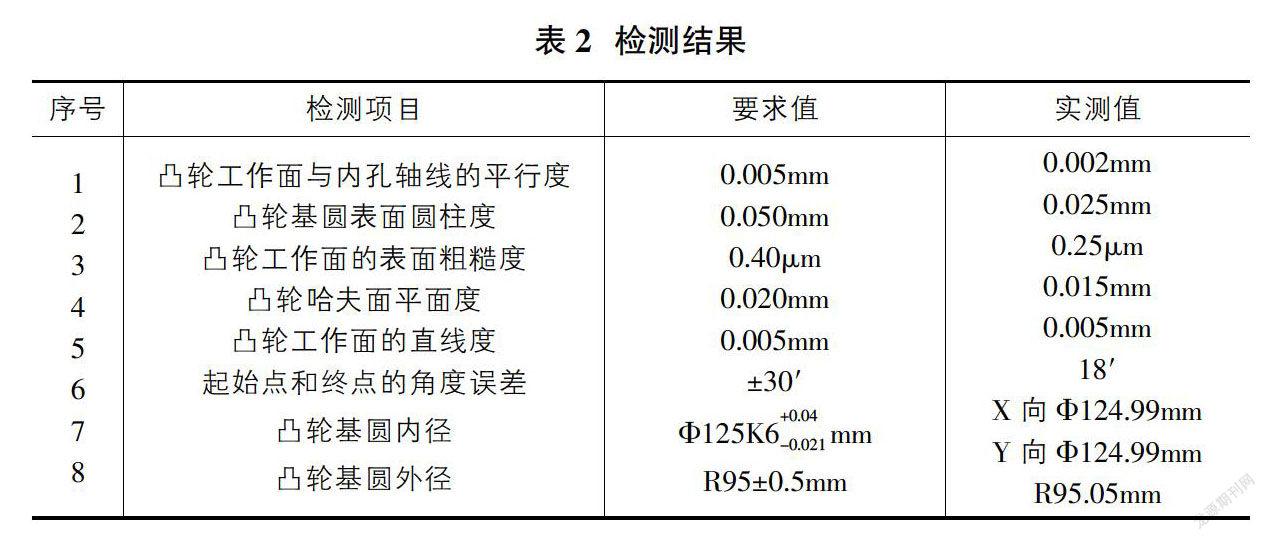

根据凸轮专利方图纸进行其它相关尺寸的检查,检测结果如表2。

从检测结果看,全部合格,可以排除影响凸轮与滚轮之间贴合的尺寸超差引起凸轮工作面异常磨损。

3 故障原因分析

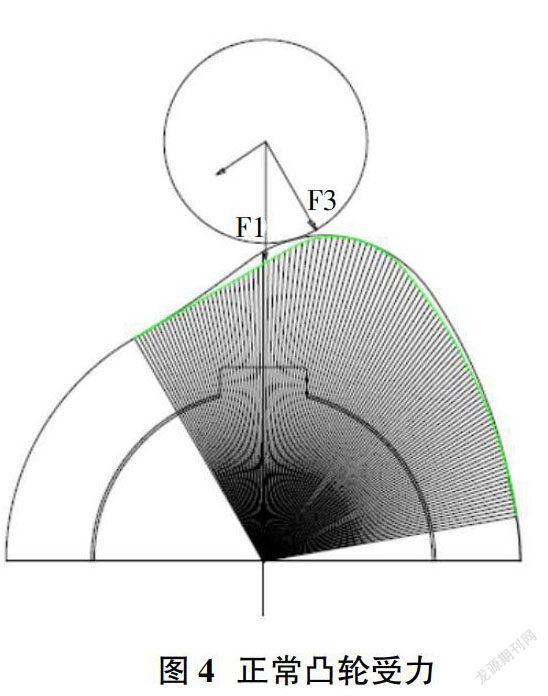

由于凸轮型线加工超差,从图4中可以看出,当开始进入供油阶段,凸轮型线斜率比较大,柱塞上升加速度大。随着高压燃油系统燃油压力的提高,凸轮型线斜率应该开始变小,但在图5中可以看到有缺陷的凸轮此时还处于大斜率的型线,滚轮与凸轮在此缺陷处接触加速度大,凸轮表面的接触摩擦力增加,滚轮与凸轮之间为无压力润滑油,周期性高接触力作用下,油膜变的更薄甚至被破坏,凸轮长期使用过程中,油膜一旦被破坏,接触部位形成干摩擦,产生局部高温,接触表面形成粘着点,在此部位逐渐发生磨损现象。

但同一工作面的滚轮表面为什么没有出现磨损?根据滚轮相关技术文件,滚轮精加工后渗碳层深度2■■mm,硬度HV700~750。

对喷油泵顶杆机构分解,检查滚轮、滚轮衬套、滚轮销和挺柱,并对滚轮进行磁粉探伤,均满足要求,无裂纹显示。对滚轮的表面硬度进行了检查,测得滚轮表面实际硬度为HV735,而凸轮表面实际硬度为HV675。所以解释了长时间的周期性高接触力作用下,磨损的是凸轮。

4 故障原因验证

在磨损原因和故障原因分析的基础上,对该柴油机更换了全部合格的燃油凸轮片,以验证原因分析结论。经过实船历时一年的航行使用考核,柴油机累计运行接近五千小时,再未发生凸轮磨损现象。柴油机运行状态良好。实际情况证明,燃油凸轮过快磨损的原因是凸轮型线加工超出设计规定的公差要求,致使故障发生。

5 改进建议

凸轮材料、尺寸及表面硬度直接影响柴油机的可靠性,对于设计定型的柴油机,尤其是中高速的大功率柴油机需要重点针对凸轮材料、尺寸及表面硬度加强生产制造过程的监管,特别是加强对原材料采购的质量控制和凸轮型线加工及热处理的过程检验,可以大幅度减少柴油机此類故障的发生。

参考文献:

[1]柴油机排烟异常的分析与诊断[J].黑龙江科技信息,2004(11):28.

[2]韩自朴.8240ZJ型柴油机凸轮异常磨损的原因分析及对策[J].内燃机车,1993:41-43.

[3]张河.CAT-C9柴油机部件磨损原因分析及预防措施[J]. 设备管理与维修,2019(19):67-68.