高速铁路有砟道床结构特性分析与线型控制

莫植均

摘 要:大机精确数据捣固是高速铁路改善线路整体质量、提升轨道平顺度及保持线路纵断面线型的主要措施,但其存在突出问题有轨面长波高低整治效果不佳、作业后超限处所居高不下、质量保证周期短。本文基于对高速铁路线路的捣固质量进行研究,追踪分析,提出线路大机捣固的优化措施及改善方法,有利于提高高速铁路线路质量,为制定合理的控制措施及作业质量控制提供参考。

关键词:大机捣固;补偿系数;线型优化;作业模式

随着高速铁路的持续发展,高速运行的动车组对轨道质量提出更高的要求。由于轨道结构的差异有砟轨道相比无砟轨道可塑性更强,线型高平顺性控制到位要求控制措施精细化。有砟轨道线型控制主要通过大型养路机械作业实现。常用的线路捣固作业模式是通过客专轨道控制网精测数据无修正拟合的方式确定作业方案,并采取“捣一稳”的作业模式进行捣固。捣固后运用轨道控制网复测的线路高程较拟合线型高程有一定偏差(见图1)、现场作业验收中几何尺寸超作业验收值、作业地段的平均TQI未达预期目标。

1 存在问题的原因分析

针对大机捣固线型控制不到位而引发的问题,通过长期的作业质量追踪比较,主要存在以下两个方面的因素影响。

1.1 道床及轨排缺陷

1.1.1 受弹条变形影响,导致枕下实际抬道量不足

V型弹条扣件系统在满足扣压力为130 N.m~170 N.m且弹条中部前段下颚与钢轨之间的间隙不大于1 mm时,扣件系统最小的抗拔力为60 kN。经现场调查发现30%~45%的扣件在长期动荷载作用下,弹条中部前段下颚与钢轨之间的间隙大于1 mm或扣件扣压力小于130 kN.m,导致扣件的抗拔力不足。当大机对钢轨进行抬道作业时,弹条受到一对反向力的作用造成扣件塑性变形,从而引起钢轨底部与胶垫之间出现离缝,导致轨枕下实际抬道量不足。

1.1.2 特级石砟的级配特性,影响捣固密实度

以南昆客专有砟道床为例,铺设粒径标准为22.4 mm~60 mm的“窄级配”石砟,该石砟具有摩擦力强、稳定性高的特点,有利于提高道床的稳定性。由于石砟级配范围窄、粒径颗粒大,在快速机械捣固过程中,石砟颗粒之间的间隙不易填充饱满,造成捣固作业后枕下道床的密实度不足。

1.2 作业模式缺陷

1.2.1 稳定作业后,导致轨道平顺度降低

DWL步进式捣固稳定车捣稳模式采用前端捣固后端稳定的形式来达到抬道捣固,稳定轨道的效果。通过对09步进式捣固车将捣固、稳定作业后的质量效果分析可知,虽前车捣固作业后高低、方向、水平及三角坑等轨道几何尺寸均已达标,但在后车震动稳定时,因为高抬道捣固枕下石砟密实不足且间隙不一致,在稳定作用下轨枕出现不均匀的下沉,从而导致轨道平顺度降低,甚至出现超限。针对该问题,我们对127公里的捣固地段作业质量持续性追踪,超作业验收值处所达到了24处。经分析捣固的顺坡起终点(抬道量快速递变,枕下空隙不均)容易出现三角坑、高低超作业验收值;曲线直缓点易出现方向超限。

1.2.2 超限处所的重复返工,引起线路上拱

为了提升捣固优良率,作业中通常会对超限地段进行大机返工处理。通过对返工地段进行轨道控制网的精测数据回检如图2可知,重复返工地段因多次对轨道进行抬升捣固、拨道,造成返工地段的线型较设计拟合线型凸起,形成长波高低不平顺。

2 线路大机捣固的优化措施及改善方法

为了解决捣固后高程线型较拟合线型差距大、作业质量受限等问题,本文结合现场调查发现的影响因素,提出以下几点质量控制措施,有助于改善有砟轨道大机捣固作业质量。

2.1 抓好前期准备,保障轨道框架

补充道床石砟。大机捣固作业前对道床进行均匀补充,确保枕木盒内及轨枕头的石砟均匀、饱满;对于抬道量较大的地方,必须保证轨下石砟和枕头石砟达到最大堆码临界值,以提高枕间石砟压强,提升枕下石砟的密實度,控制稳定后轨道下沉量。

优化轨排框架状态,并全面复紧轨道扣件。捣固作业前,组织班组对捣固地段轨距TQI大于0.4的地段进行轨道精调,消除捣固地段因两股钢轨的方向变化不同步引起的轨距变化率或轨距波形不平顺。同时,利用内燃扳手对捣固地段线路的扣件进行全面复紧,巩固扣件扭力矩,保障弹条中鄂与轨底之间的缝隙不大于0.5 mm,以抵抗轨枕自重和轨枕与道砟摩擦力引起钢轨、轨枕之间的离缝。

2.2 优化作业数据,补偿抬道衰减

优化线型递顺率,保证捣固基本起道量。利用轨道精测数据进行设计拟合线型和捣固起终点选址时,选择轨道线型相对较平缓的处所,同时采用不大于0.5‰的递变率(变坡率)进行中线和高程线边坡拟合设计。确保捣固起终点拟合线型与既有轨道线型能平缓过渡,设计线型整体相对平顺,避免作业后的出现动态晃车。

引用起道量补偿系数缓解捣固衰减量。通过对大机捣固后的实际高程线型与设计拟合对比分析(见表1),捣固起道量越大,捣固后的高程衰减则越严重,当起道量达到25 mm~30 mm时,衰减率达到30%~50%。为克缺或改善因起道增加引起大机液压系统对单面积轨抬升减弱的问题,采用铁科院刘志辉提出的大机衰减阶梯性系数修正的措施对大机精捣数据进行补偿,减缓大机捣固后的衰减量。

2.3 改变捣固模式,提升作业质量

针对大机稳定之后,轨道高低、水平、三角坑的平顺度降低的问题,本文提出以捣稳捣作业模式替换捣稳模式。首先,由第一台捣固车使用精确的数据捣,改善纵断面的长波高低不平顺;稳定车紧顺其后,对数据精确捣固后,形成的枕下石砟间隙进行振动挤密;其次,由第二台捣固车对稳定后线路不均匀变形进行补强捣固(捣固起道量控制在10 mm左右,确保石砟能捣入枕底)。最后,在进行高抬道捣固后稳定后,轨枕之间会出现缺砟的现象,及时组织6~10人进行补充,为二次补强捣固提供条件,防止捣固时石砟不足,造成枕下石砟间隙扩大。通过调整单枕单次捣固的夹实时间,由0.4 s增加为0.6 s,使枕下石砟通过多振幅的作用,保障枕下石砟密实度提升。

2.4 加强后期补强,延缓质量反弹

关于卸砟补砟的方面,为改善原轨道线路中的长波高低不平顺,使轨道纵断面的线型更加趋于平顺,大机捣固地段的平均抬道量达到了20 mm~30 mm,捣固作业后部分线路轨道还存在明显缺砟,造成枕木盒之间的压力不足。工务段应及时对捣固地段采取卸砟补砟措施,以增强枕木盒之间的压力,防止枕下吐砟、轨枕下沉。

关于轨道精调的方面,因大机捣固作业时,对轨排施加了横向的挤压力以拨正线路方向。在扣件离缝不均匀的地段,会直接形成轨距递顺不良。通过分析捣固后的动检车波形图,分析左右股钢轨方向不平顺,采用人工改道的方法对轨道进行优化。防范单股方向不良在车体横向作用力下,造成轨道加速变形。

关于接头精磨的方面,焊接接头的不平顺和光带不良在大机捣固时是无法整治的,焊接接头的不平顺会在列车重力荷载和垂向冲击下,加快轨道变形,造成捣固质量加速反弹。捣固作业后,工务部门应及时对焊接接头不平顺、光带不良进行精磨处置,使接头平顺度处所保持在+0.2 mm~0 mm之间,严禁出现负值。

3 捣固质量改善效果

3.1 轨道线型较为贴合设计

系数修正后的起道量捣固后,轨面高程线型更加的贴合设计轨面高程。通过修正前后的精测数据对比,在捣固量在20 mm以下的捣固地段,捣固后的高程线型基本与设计高程线型一致;捣固量在20 mm至35 mm的捣固地段,捣固后的高程线型较设计高程线型损失率在10%~15%之间。使得捣固作业后,线路长波高低得到了有效的消除或改善,见图3。

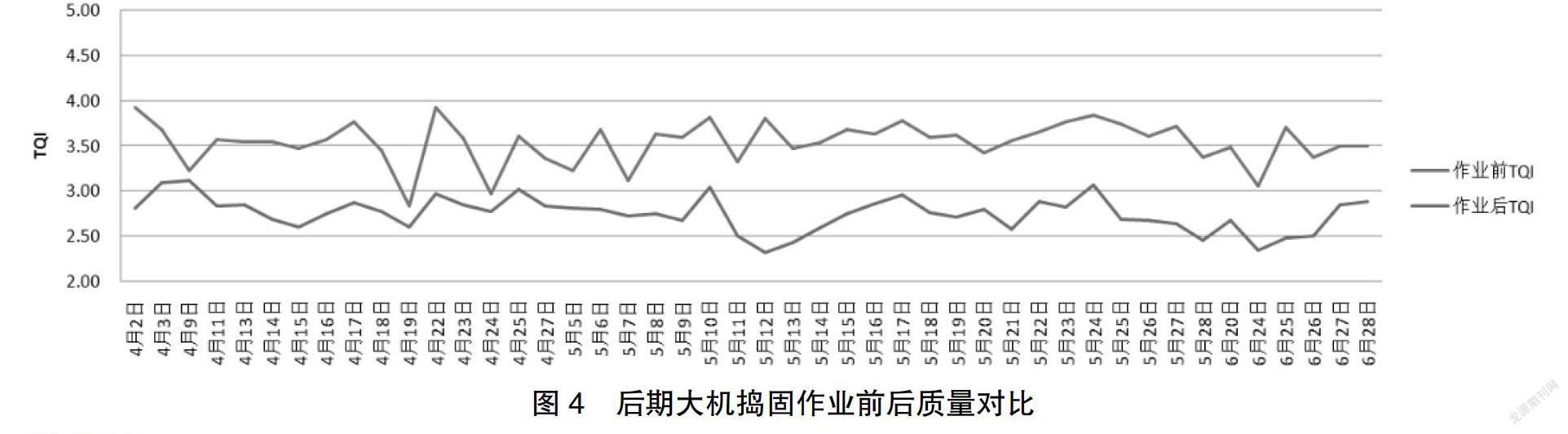

3.2 超限率明显降低,TQI改善率提高

通过采用捣稳捣作业模式替换捣稳作业模式后,捣固地段的超限处所明显降低,见图4。后期捣固的168公里线路中,超限仅1处(接头略微偏高)。同时,根据动检车TQI数据对比,采用捣稳模式的TQI平均下降幅度为0.56(由3.81将至3.25);而采用捣稳捣模式后的轨道TQI下降幅度达到了0.86(由3.63降低至2.78),TQI降低率提升53%。

4 結束语

本文以轨道精测数据为基础,通过改善捣固前的轨道框架状态、道床饱满度及系数修正不同起道量的作业数据和作业后的轨道精调、精磨,有助于进一步改善捣固后的高程线型和轨道整体质量,加强运营期客专的线路质量管理。

参考文献:

[1]谷永磊,赵国堂,金学松,等.高速铁路钢轨波磨对车辆—轨道动态响应的影响[J].中国铁道科学,2015(4):27-31.