船用柴油机连杆的热处理工艺优化

赵云鹏

摘要:连杆是柴油机上重要的传动部件,关系到船只的动力传递,因此连杆质量必须得到保障,但现代船用柴油机连杆生产中的热处理工艺存在缺陷,并不能保障连杆满足船只运作要求,说明当前热处理工艺需要得到优化。本文出于热处理工艺优化目的将展开研究,论述船用柴油机连杆运作原理与性能要点,随后结合案例的连杆热处理原工艺展开分析,指出原工艺的不足,最后进行优化,同时通过测试验证优化后热处理工艺是否有效。

关键词:船用柴油机连杆;动力传递;热处理工艺

中图分类号:U664.121 文献标识码:A 文章编号:1674-957X(2021)15-0021-02

0 引言

随着我国外贸运输等行业的发展,海上航行对于船只性能的要求越来越高,因此生产厂家需要提高船只性能,这时就暴露出传统船用柴油机连杆热处理工艺上的不足,生产出来的连杆总体性能水平低于当下要求,且在耐用性等性能指标上也不能完全达标,说明传统热处理工艺不再适用。面对这种情况,优化船用柴油机连杆热处理工艺是必行之举,这时如何正确优化就成为了一项值得思考的问题,因此有必要展开相关研究。

1 船用柴油机连杆运作原理与性能要点

1.1 运作原理 船用柴油机连杆是安装在柴油机活塞、曲轴之间的连接件,本身由小头、杆身、大头三个部分组成,在运作中小头会随着柴油机活塞一起运动,运动形式为往复直线,这样能够将活塞顶端的气体燃烧压力通过杆身、大头传递给曲轴,而在曲轴的作用下活塞端的往复运动会变成曲轴回转运动,促使柴油机发力,给船只提供动力[1]。

1.2 性能要点 在船用柴油机连杆运作过程中连杆的性能要点包括:①刚度与强度,即连杆的运作方式会使得连杆受到由压缩、拉伸、弯曲、冲击组成的交变载荷,若连杆的刚度与强度不足,则很可能在这个过程中损坏、变形,不利于动力传递,同时连杆的刚度与强度不是越大越高,若过于大则会阻碍动力传递,这是另一种问题;②抗疲劳能力与抗冲击韧性,即连杆的运作就是在不断的重复相同的运动过程,而在这个过程中连杆会不断的受到相同的冲击,这种冲击可能会导致连杆出现两种损伤:一是疲劳损伤,这是任何金属物件在不断重复相同運动时都会发生的一种现象,不可避免,但可以通过良好的抗疲劳能力去延缓损耗,因此连杆面对疲劳损伤要具备良好的抗疲劳能力。二是冲击损伤,这种损伤来源于连杆运作中受到的物理冲击,这种冲击力度较大,若连杆韧性不足,则在一段时间的冲击后就会变形,不能继续正常运作,而良好的韧性可以在合理冲击下让连杆恢复原状,因此连杆要具备良好的抗冲击韧性。另外,以上性能要点在连杆的几个高应力区的要求更高,分别为杆身中部、小头、杆部过渡区、大头和杆部过渡区[2]。

2 船用柴油机连杆热处理原工艺概况与主要问题

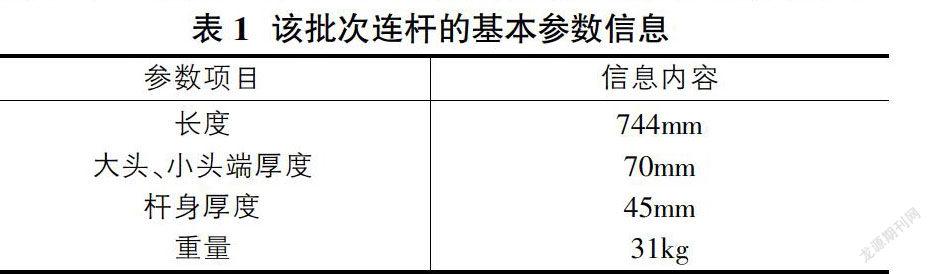

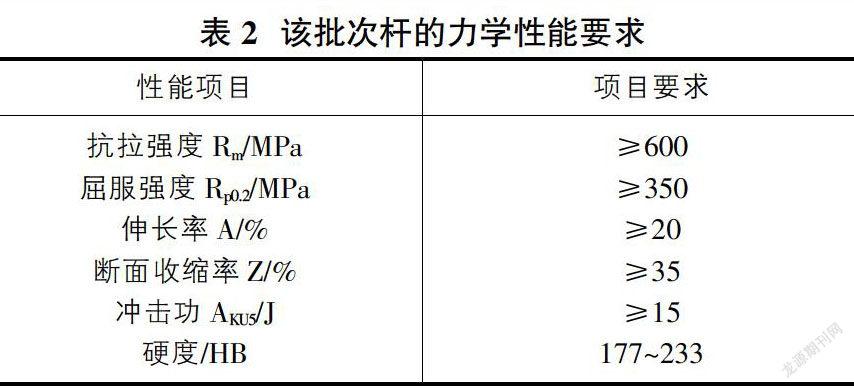

2.1 原工艺概况 某船用柴油机生产厂家以订单需求,将采用45钢制作一批船用柴油机连杆,连杆生产材料均经过检测,其中化学成分检测全部符合《优质碳素结构钢》规范要求,因此生产基础良好,理论上可保障连杆质量满足要求。表1为该批次连杆的基本参数信息。在该批次连杆生产中厂家主要使用的热处理工艺为:毛坯锻造→正火+回火(热处理)→机加工。表2为该批次连杆的力学性能要求。

2.2 主要问题 该厂家依照原工艺试生产了部分连杆,随后进行了质量检测,结果发现这一部分连杆存在两大质量问题,具体内容如下:

2.2.1 力学性能不达标 在原工艺无异常、工艺各项指标全部准确的条件下,该厂家通过质量检测发现该批次连杆的力学性能并不满足订单的力学性能要求,即订单中的柴油机信息显示,该批次连杆将应用于单缸100kW、138kW的传统柴油发动机中,因此连杆的力学性能需要满足表3要求,而对比之下,该批次连杆的实际力学性能与订单要求有不小差距,若使用该批次连杆在柴油机内变形,导致柴油机不能正常运作[3]。表3为该批次连杆订单提出的力学性能要求。

2.2.2 连杆有脱碳层 在连杆的表面检测中发现很多连杆表面都有脱碳层,其余为半脱碳层,经过检验确认连杆脱碳层与半脱碳层的厚度保持在0.6~0.8mm,属于中度脱碳,若继续加工脱碳层厚度还会进一步增长。根据观察发现,大部分连杆的脱碳层或半脱碳层都集中在高应力区(详见上文1.2论述),因此受脱碳层与半脱碳层影响,连杆的表面硬度降低,运作中容易出现细小裂纹或其他损伤,使得连杆机能与质量下降,不利于柴油机运作,同时还会带来更大的拉应力,有可能使连杆断裂。另外,脱碳层与半脱碳层均会对连杆的抗疲劳能力造成不利影响,这是无可避免的。

3 船用柴油机连杆热处理工艺优化

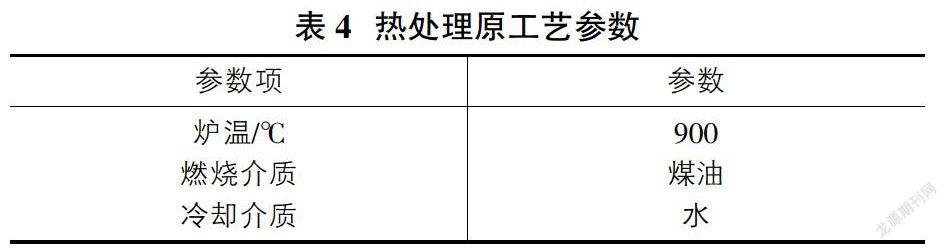

3.1 优化思路 着眼于该厂家连杆生产工艺的参数了解到,在毛坯锻造、机加工两个工艺环节上没有工艺问题,连杆力学性能与脱碳层的问题与这两个环节基本无关,而针对正火+回火的热处理工艺进行分析后发现,这种热处理工艺的基本形式并没有问题,真正的问题在于工艺的参数,固优化将着重对原工艺的参数进行调整。表4为原工艺参数。

3.2 优化分析 为了了解原工艺参数的主要问题,本文此处将针对该厂家船用柴油机连杆热处理原工艺的参数进行分析,具体如下:

3.2.1 炉温 该厂家船用柴油机连杆的材料为45钢,一般情况下需要使用840~870℃的温度对45钢进行淬火处理,但该厂家为了加强渗碳质量,加大了淬火炉温,用900℃温度进行淬火处理。这样做确实让渗碳质量加强,但却造成了奥氏体晶粒增大,因此导致连杆力学性能不佳,说明炉温是导致问题的工艺参数问题,是工艺优化的主要目标。

3.2.2 燃烧介质 该厂家船用柴油机连杆热处理原工艺中的燃烧介质是煤油,这种燃烧介质在燃烧过程中会产生富化气,而该气体就会对连杆表面造成影响,导致连杆出现脱碳层或半脱碳层,且多数情况下都会造成中度以上的脱碳。在这种情况下,煤油也成为了本文船用柴油机连杆热处理原工艺优化目标。

3.2.3 冷却介质 经过一系列测验,水作为冷却介质并不会造成船用柴油机连杆问题,因此没有必要进行优化。

3.3 优化方案 为了对船用柴油机连杆热处理原工艺进行优化,保障优化后工艺生产的连杆能满足订单力学性能要求,且不出现脱碳或半脱碳现象,本文主要采用调质+增碳方案来进行优化,具体内容如下:

3.3.1 调质 在调质中本文作出了多次尝试,结果显示主要朝优化方向进行调质,就能让连杆的珠光体组织粗度不超过正火,且具有更高的综合力学性能,但与此同时,在一系列无保护措施的情况下进行调质,会导致连杆出现严重的脱碳现象(所有半脱碳层全部转化为脱碳层,且脱碳层的厚度比原工艺中更厚),深度超过了1.00mm,这种脱碳连杆在淬火过程中因表面不均匀,所以冷却时的应力存在差异,使得很多连杆变形,甚至开裂,属于低质量连杆。因此本文对调质方法进行了选型,主要选择了煤油+酒精的燃烧介质,其中酒精能够起到保护作用,即针对煤油产生的富化气,酒精内的乙醇成分会产生稀释气体,这种气体将大幅降低富化气的浓度,对连杆起到保护作用,能避免脱碳或半脱碳现象的发生。

3.3.2 增碳 首先调质中煤油+酒精的燃烧介质除了能保护连杆不脱碳以外,还具有一定的增碳作用,即采用这种燃烧介质,会让连杆在淬火时形成高碳势,能对脱碳层进行增碳修复。其次单纯依靠调质成果进行增碳还不足够,因此在船用柴油机连杆热处理原工艺优化中,还对炉温进行了调整,这个过程中主要选择了两个温度,分别为850℃、870℃,两个温度的测试结果为:①850℃处于45钢一般淬火温度的区间内,但这个问题在调质成果下无法保障材料充分分解,固不考虑该温度;②870℃也处于45钢一般淬火温度的区间内,但却是该区间的最高温度,经过检测该温度能够实现增碳,渗碳时间在2h左右,同时不会导致奥氏体晶粒增大的现象,固选择870℃。另外,870℃增碳设备并未调整,依旧是常见的渗碳炉。

3.4 方案测试与结果 具体内容如下:

3.4.1 方案测试 以废弃连杆作为测试对象,用优化后的热处理工艺进行测试,具体工艺为:先用常规方法加热渗碳炉,同步检测炉温,在炉温达到50%时候先滴入适量酒精,在炉温达到55%时再滴入煤油完成调质,随即待炉温达到870℃后放入废弃连杆,经过2h的正火处理加工出炉,保温进行淬火处理,过程中冷却介质为水,完成后回火。

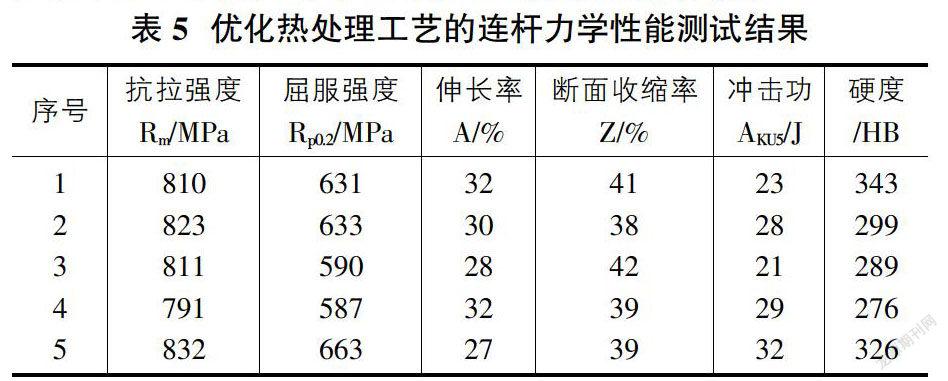

3.4.2 测试结果 根据测试结果对废弃连杆的脱碳情况、力学性能进行了观察与测试,结果为:①观察发现,原本存在严重脱碳的废弃连杆在优化热处理工艺处理后脱碳现象得到了明显修复,即接受优化热处理工艺处理前废弃连杆表面的碳化物比较少,而越向内越多,但在接受优化热处理工艺处理后废气连杆的脱碳现象有显著好转,其中晶粒更细、组织为回火索氏体,同时这种表现说明连杆的力学性能有明显提升;②在测试中以供选择了五个废弃连杆为测试对象,因此通过力学性能测试得到了5组数据,具体如表5。表5数据显示,所有废弃连杆的力学性能都优于原工艺产物,且全部满足订单要求,因此优化方案有效。

4 结语

综上,本文对船用柴油机连杆的运作原理与性能要点进行了论述,并介绍了连杆的热处理工艺,可以看出原工艺对于连杆性能的保障力度較小,且会造成脱碳或半脱碳问题,因此原工艺需要得到优化。而采用文中提出的优化方案能实现热处理工艺优化目的,优化后的热处理工艺不存在原工艺中的相关问题,因此连杆质量保障力度大,同时生产出的连杆在力学性能上全面满足现实要求,望能带来参考帮助。

参考文献:

[1]李波,唐军,周鹏,等.42CrMo4合金钢连杆热处理工艺优化[J].锻造与冲压,2018(015):29-33.

[2]李京,王剑,高磊,等.34CrNiMo6钢连杆热处理工艺研究[J].热加工工艺,2017,046(006):234-235.

[3]大型船用柴油机连杆晶粒细化锻造工艺[J].锻压技术,2020,

45(05):40-43.