精益改善在多车型混线生产中的应用

庞小虎 武志斌 邸炳军 聂宇龙

摘要:随着社会的多元化发展,人们对产品的需求越来越广泛,汽车行业也面临着向小批量、多品种的方向发展,但多车型混线生产对工艺的排布、现场的布置造成了一定困难,影响公司制造过程的各项效率指标,本文分享精益改善思想的应用方法和经验。

关键词:精益;总装;多车型混线;成本

1概述

精益生产主要应用于具有一定规模的,流水线生产模式的制造企业当中,力求消除浪费,减少不必要的作业动作,实际推进中只能降低非增值工时在生产作业中的比例,即浪费不可完全消除,但可持续降低。精益生产的应用不仅可以直观的降低人员、能源等多方面的制造成本,更可提升员工的工作士气,员工每天的工作更有节奏感,通俗点讲,可以保证员工的按时下班,工作节拍的稳定,班后返修等额外工作的减少甚至消除。

2 项目背景介绍

总装生产线的产量需求逐月增加,日产量需求约为220-260台,涉及6款车型,而当前的制造能力为18JPH,员工每日的工作小时数至少需要12小时以上,综合午饭时间及工作间休息,实际上班时间将超过14小时。由此带来员工的团队士气低落、满意度差,直观体现为近期的离职率提升,间接也影响着产品质量。而年关将至,新进人员极其有限。那么效率改善迫在眉睫,需要专项的快速提升。

3 团队组建

总装的目标是整体提升总装厂的运行效率,那么必需组建一个强大的精益改善团队来完成此阶段性的精益项目。

成员中以总装工艺人员为主体,同时吸纳了生产一线班组长作为现场改进的支持人员。班组对精益的支持程度往往決定着改善目标的达成与否。其次,现场的改善多数情况会涉及物料、物流的改进,现场设备、工装的改善,信息化的提升,前序(车身、涂装)质量的管控等,因此需要加入技改班组人员、物流工艺、信息中心支持人员以及焊、涂分厂的质量管理人员。另外,为确保精益改善过程的科学运行及顺利推进,需要IE专业工程师的指导以及公司级领导的支持与协调。

4 目标制定

制定一个合理的目标,可以给项目成员提供工作方向,同时也督促着改善的持续推动。结合当前总装厂的产量预测及效率指标,本次的精益化改善项目目标制定如下:生产节拍由18JPH提升至24JPH;编程效率由83.8%提升至92%,直产人员由209人优化为189人。

5 流程制定

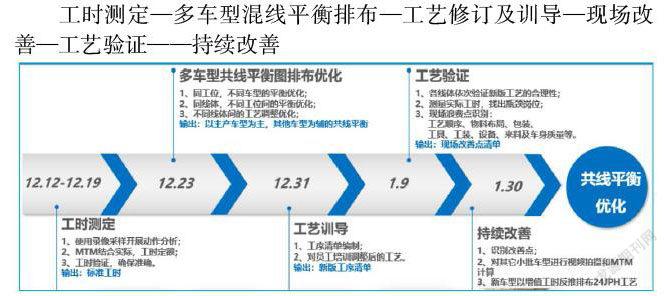

时间计划的制定首先需考虑当前现状,前面已经提到,该项目的背景为总装产量增加,而制造能力无法满足,因此总计划的制定需要符合总装厂的需求,需要避免计划与实际需求不符,导致最终总装的抱怨。推进计划其次需要有一个科学的流程策划,需要经历的流程为:

工时测定—多车型混线平衡排布—工艺修订及训导—现场改善—工艺验证——持续改善

6 标准工时测算及岗位平衡排布

此处引入了MTM工时计算方法,MTM的工时结果,作为各线体及整车标准工时评估的基础,推算岗位、线体间的工时差异性,为工时平衡调整提供理论依据。

根据工时标准,项目组头脑风暴,对线体间不同车型的工时不平衡问题进行调整,如内饰线和底盘线将A车型的工作调整一部分至最终线,最终线将B车型的部分工作调整至内饰一线。

对各岗位的作业工序进行重新评估,寻求线体间,岗位间的工时平衡,岗位排布时需考虑以下几点:

1、重点考虑人员走动,如尽量避免员工的绕车装配;

2、按照工具使用进行调整,避免同一岗位多把工具的使用;

3、线边物料就近布置;

4、优先布置拧紧轴、设备固定的岗位;

5、将零散的贴片、卡扣等拆散,用于岗位工时填补,提升岗位负荷。

7 浪费识别及改善推进

提升节拍及效率,不仅是岗位及线体的平衡,同时需要识别其它浪费点,小组成员以工艺员为主,对总装厂所有工序进行现场的浪费识别,从中发现改善点,并以项目日清会议的形式,落实整改责任人及整改期限。项目期间识别的浪费类型大致如下:走动浪费,过度包装,过程质量问题,设备及器具布局不合理,产品结构设计通用性差,工艺排布的不合理等等。

改善人人有责,不仅是项目组成员职责,可以拉动全场范围内的所有人员对改善提供方案,改善期间共组织公司级会议6次,日清会议30次,拉动车身、涂装、SQE、产品各部门推进改善问题166项。

总计获得改善工时1305秒。

8 项目效果

通过线体间、岗位间线体平衡,以及多角度的现场改善,不仅实现了原计划目标值,其它各项生产效率指标、质量指标均有较大提升,员工满意度也大幅提高。

9 项目总结

通过本次精益改善项目,不仅达成了预期改善目标,同时培养了一批精益改善人员,提升了团队精益意识及精益改善实践经验。更为重要的是人员理念的提升,项目初期多数人员认为目标值虚高,是根本无法实现。

我们做的只是一轮精益化的现场改善,精益化体系的建设仍然任重道远,我们通过此次项目既要提升信心,更要清楚自己与精益化体系的差距有多远。在认真总结工作的同时,既要看到成绩,更要识别下一步的改善计划,如标准化作业体系的搭建,现场布置的改善,以及如何推进全员改善。