基于齿轮磨损的表面强化研究

冯珂

摘要:齿轮的表面磨损是影响齿轮寿命和传动效率的主要因素,通过一种表面磨损的数学模型,建立典型的有限元模型,探究不同强度的齿轮磨损影响,提出砂带磨削及超声振动辅助磨削的加工方法,探究不同表面强化对齿轮磨损影响。

Abstract:The surface wear of gear is the main factor that affects the service life and transmission efficiency of gear. Through a mathematical model of surface wear, a typical finite element model is established to explore the influence of different strength of gear wear. The processing methods of abrasive belt grinding and ultrasonic vibration assisted grinding are proposed to explore the influence of different surface strengthening on gear wear.

關键词:齿轮;表面磨损;有限元;表面强化

Key words: gear;surface wear;finite element method(FEM);surface strengthening

中图分类号:TH162 文献标识码:A 文章编号:1674-957X(2021)14-0103-03

0 引言

随着工业4.0和中国制造2025的到来,我国制造业水平得到了飞速发展,各行各业也对机械使用性能提出了更高的要求,齿轮在其中更是发挥着中流砥柱的作用,这不仅对材料的力学属性能提出更高的需求,同时对先进制造技术的研究也在积极展开。高速重载和长寿命是许多机械基本要求,因而对齿面强度提出了更高的要求。国外齿轮通过精加工工艺,得到齿面较高的齿轮[1]。我国齿轮生产受到硬齿面加工技术和表面处理技术的限制,齿面质量仍然有待提高[2]。

在机械制造领域中,研究表面几何特性与使用性能的关系,在齿面精加工方面,残余应力、微观形貌和织构的精度直接影响齿轮抗疲劳性能和使役性能,因此基于残余应力和微观形貌可控的齿面加工机理和方法必须探明;为了改变被加工表面的应力状态,减少表面裂纹产生,并有效改善切削力和切削温度高等问题,急需一种新的加工技术,达到对齿轮表面质量的控制。

现有的研究已经表明,齿轮在啮合中,齿轮靠近齿根处磨损最大,分度点磨损最小,小齿轮的磨损较大齿轮磨损严重;同时,齿轮的重合度和齿轮表面质量对于摩擦、磨损、疲劳强度和使用性能等因素有显著影响,提高重合度和齿轮表面质量可有效减小齿面磨损。通过对齿面磨损的数学模型和有限元模型进行分析,得出齿轮磨损主要因素并为实际齿轮表面强化提供一定的指导意义。

1 齿轮表面磨损模型

1.1 齿轮磨损数学模型

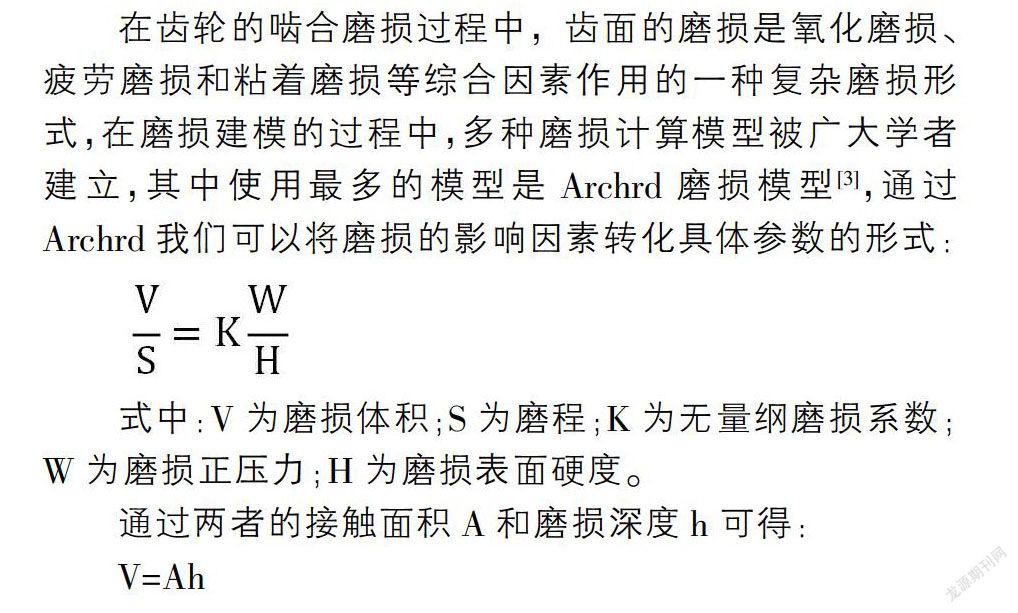

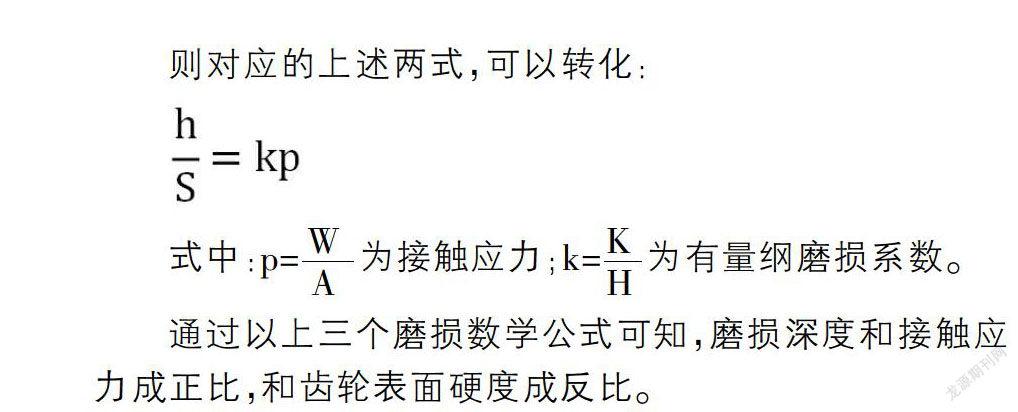

在齿轮的啮合磨损过程中,齿面的磨损是氧化磨损、疲劳磨损和粘着磨损等综合因素作用的一种复杂磨损形式,在磨损建模的过程中,多种磨损计算模型被广大学者建立,其中使用最多的模型是Archrd磨损模型[3],通过Archrd我们可以将磨损的影响因素转化具体参数的形式:

式中:V为磨损体积;S为磨程;K为无量纲磨损系数;W为磨损正压力;H为磨损表面硬度。

通过两者的接触面积A和磨损深度h可得:

V=Ah

则对应的上述两式,可以转化:

式中:p=为接触应力;k=为有量纲磨损系数。

通过以上三个磨损数学公式可知,磨损深度和接触应力成正比,和齿轮表面硬度成反比。

1.2 齿轮磨损有限元仿真

为对理论磨损模型进行验证,进一步对齿面不同位置磨损程度进行分析,如图1所示,利用有限元软件ABAQUS建立螺旋锥齿轮的有限元模型。模型中给定安装误差和具体参数为:小轮轴向位错量H=0,大轮轴向位错量V=-0.13mm,小轮偏置距E=-0.12mm,载荷M=500Nm。

如图2所示,通过接触应力可知,齿面接触位置为受力的主要集中部分,因此,接触齿面的强度对于齿轮的磨损和寿命起到至关重要的作用,由前面的推导可得,磨损程度和应力成正比,因此齿面的强化作用极为重要,有效的表面强化方法也是齿轮类金属材料加工过程中必不可少的影响因素。

2 表面强化

2.1 齿轮表面强化意义

齿轮膜厚比通过影响齿轮间摩擦系数而减少齿轮磨损,因此,降低齿面摩擦系数,强化表面质量对于提高齿轮寿命具有重要作用。表面粗糙度的谷底为应力集中中心,粗糙度越大,应力越集中;图3所示为粗糙度和应力集中系数的线性关系图,由图3可知,当表面粗糙度分别为0.4μm、0.8μm和1.6μm时,应力的集中系数分别为1.2、1.24和1.48,应力集中系数随着摩擦系数的增大而递增,对应的系统抗疲劳强度也会随之下降。

某研究机构通过电化学光整加工完成的齿轮后,其对应的寿命大幅增加,原有因为接触疲劳使用寿命12-15h而破损的齿轮,经过对应的表面强化处理之后,使用寿命达到了100h以上。以上结果表明对于齿轮进行表面处理,需要强化齿轮表面质量,同时降低齿轮表面粗糙度,对于提升机械精度和寿命具有十分重要的作用。

2.2 齿轮表面处理方法

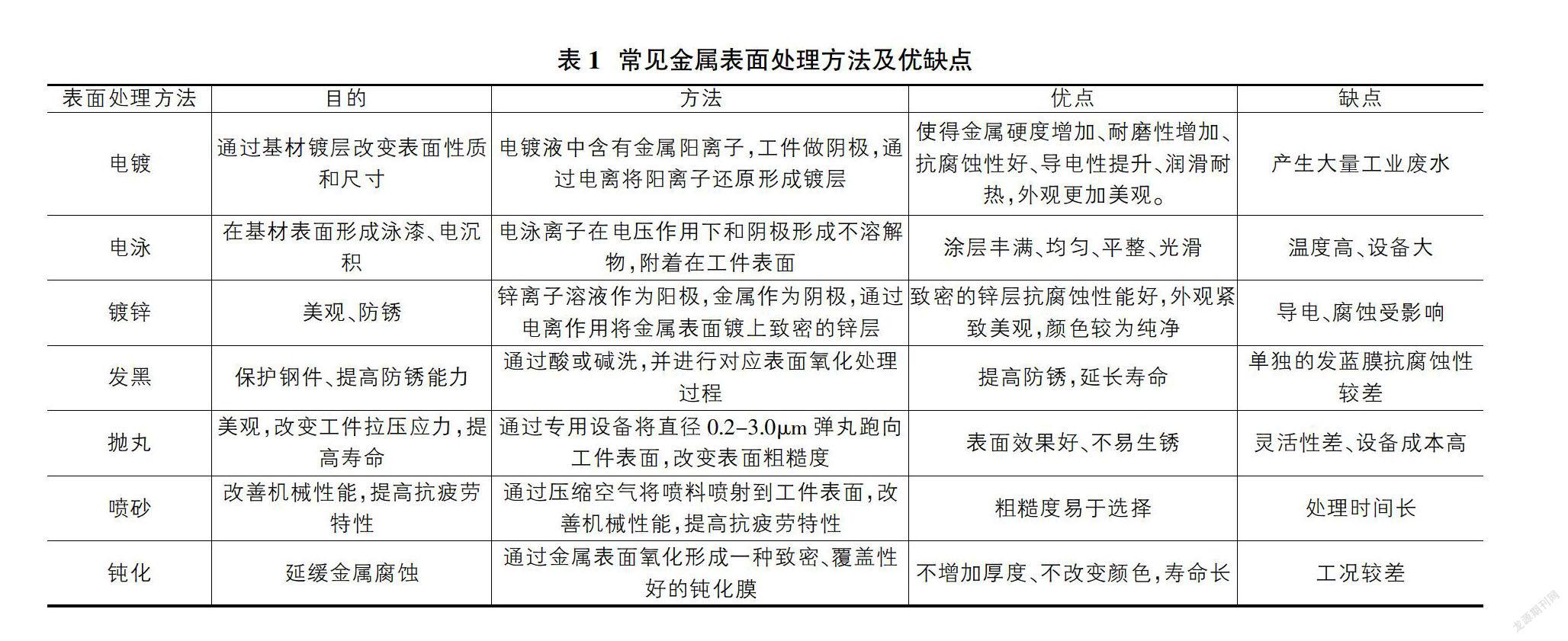

降低齿轮表面粗糙度一般可以采用磨削抛光进行处理,对于精度要求较高的零件,可以采用砂带磨削或超声振动辅助磨削进行加工,根据不同材料选择不同材质和磨粒大小的砂带进行磨削加工,通过砂带磨削加工可以改善齿轮表面显微几何形状,降低粗糙度,以及提高精度[4]。对于齿轮表面强度无法满足要求的,需进行齿轮表面处理,常用的表面处理主要有电镀、电泳、发黑(蓝)、喷砂等,他们对表面粗糙度、导电性等提出了不同的要求,根据齿轮材质和使用要求,选择对应合适的表面处理方法,如表1所示,为金属常用表面处理方法及优缺点对比。

2.3 齿轮表面加工方法

齿轮的材料一般选用优质碳素钢、合金钢;低速齿轮较为重载,应综合性能较好的钢;高速齿轮接触速率高选用硬度高的材料;高速、低载情况下则可以选择非金属材料。对于齿轮的表面处理则可以根据不同工况和材料选择不同的表面处理方法,现有的主要有不改变表面化学成分强化技术、改变表面化学成分强化技术和表面覆膜强化技术。如某型齿轮表面强化采用碳氮共渗热处理、砂带磨削、超声磨削和表面喷丸处理等技术手段,使齿轮达到高强度的疲劳极限、疲劳耐久寿命和最佳摩擦因素,满足特定工程应用需求。

2.3.1 砂带磨削表面加工

砂带磨削是精密加工中一种常见的形式,砂带磨削系统可以根据系统结构特点分为开式砂带磨削和闭式砂带磨削;而闭式砂带磨削根据磨削工位不同又可以分为闭式接触轮砂带磨削和闭式自由砂带磨削。砂带磨削系统的一般运行速度在20m/s到40m/s,高速砂带磨削一般在60m/s以上,最高可达100m/s。

砂带磨削不仅能够加工规则的平面工件,对于结构复杂的大型或者异型件也能保证极高的加工精度及效率,对于齿面的加工具有较大优势。若能采用砂带磨削技术进行一次成形加工,既能保证加工精度,也能保证比传统的铣刨等加工方式密封性更高,提高齿轮性能。对于复杂制造工艺中,传统加工由于其刚性特性使得加工较为复杂,砂带磨削由于自身的柔性可以满足加工各种复杂曲面的需求,运用砂带磨削可以实现对半径3mm以上的内圆角抛磨加工。

随着砂带磨削工艺的发展对应的砂带磨削设备也呈现出多样化的发展方式,砂带磨削因其适用范围广,加工效率高,表面抛磨加工质量高而在高精加工中得到广泛应用,其磨削加工表面粗糙度值可达Ra3.2~0.1mm,极大的满足了齿轮精密加工的要求。

2.3.2 超声磨削加工

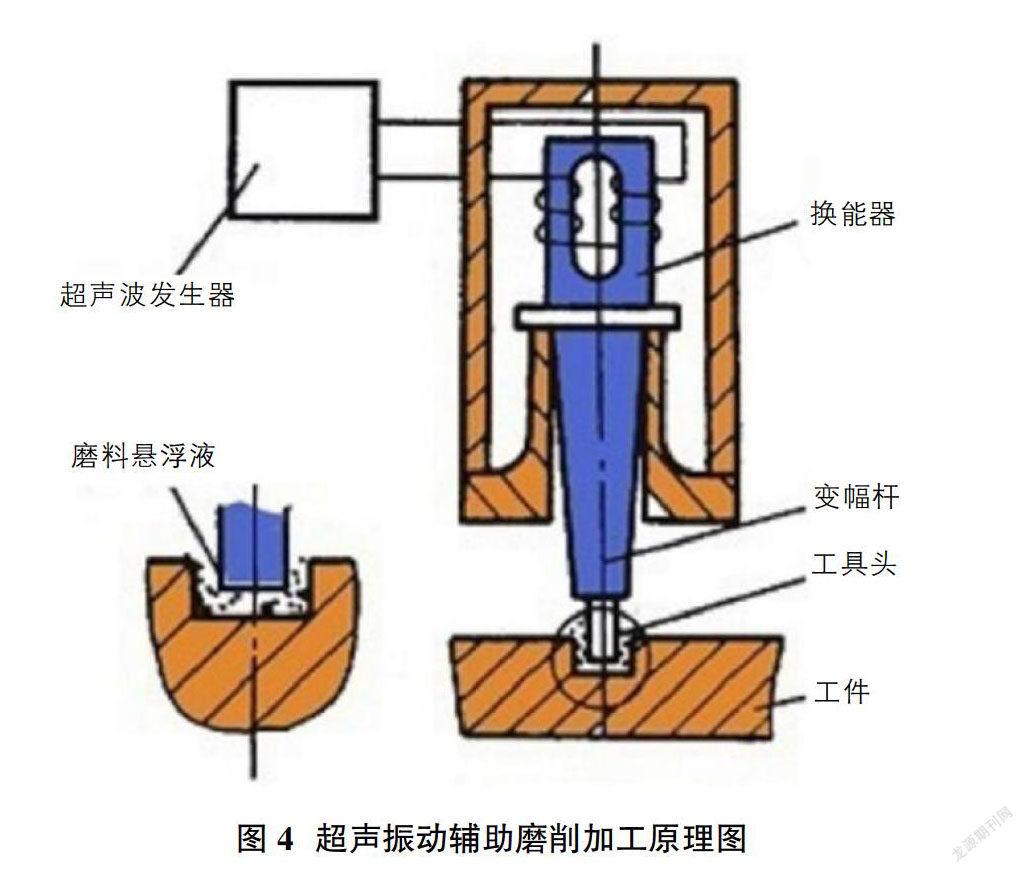

超声振动辅助磨削,也称为超声磨削,是在传统磨削加工基础上将超声波产生的振动施加于砂轮或工件,使之相结合产生的一种较新的加工方法,如图4所示。该方法由于砂轮上超声振动的加入,磨粒受到脉冲而作周期运动,工件在加工过程中会产生超声冲击、往复熨压、超声润滑、快速切削等特性。国内外研究表明超聲振动磨削的法向和切向磨削力比普通磨削分别降低42%和38%[5],切削系统的稳定性明显提高,磨削温度降低,从而减轻传统磨削过程中出现的工件烧伤,细化了加工表面,表面粗糙度降低[6,7]。超声振动辅助磨削加工技术可以控制齿轮表面精度的同时有效改变被加工表面的应力状态,减少表面裂纹产生,并有效改善切削力大、切削温度高及刀具磨损严重等问题。

3 结论

本文对齿轮表面磨损特性进行分析,根据齿轮表面磨损数学模型和螺旋锥齿轮啮合表面受力分布的有限元模型,结合齿轮表面摩擦系数和应力集中、表面强度和使用寿命等多种因素,为不同要求齿轮表面处理制定加工和表面处理方法。随着中国制造进入十四五阶段,中国的制造的科技水平也不断提升,表面强化技术也因为技术的革新在高效、实用、环保等方面展现出其在机械领域的优势和巨大发展潜能,运用最新的表面强化处理技术对于发展装备智能化,智能制造,提升装备的抗疲劳强度和使用寿命具有重要意义。

参考文献:

[1]张国政,韩江,刘有余,周元枝.硬齿面齿轮的热处理与精加工工艺研究[J].机械传动,2013,37(12):150-152.

[2]宋青鹏.重载齿轮胶合性能及影响因素研究[D].西南交通大学,2016.

[3]贵长林.Archard的磨损设计计算模型及其应用方法[J].润滑与密封,1990(1):12~21.

[4]路彩霞.浅谈砂带磨削技术的发展现状[J].中国新技术新产品,2010(20):119.

[5]Farhadi A, Abdullah A, Zarkoob J, et al. Analytical and Numerical Simulation of Ultrasonic Assisted Grinding[C]// ASME 2010, Biennial Conference on Engineering Systems Design and Analysis Esda. 2010:763-768.

[6]张洪丽.超声振动辅助磨削技术及机理研究[D].山东大学,2007.

[7]闫艳燕.纳米复相陶瓷二维超声振动辅助磨削机理及其表面质量研究[D].上海交通大学,2009.