一种车辆液压辅助驱动系统的可靠性试验方法研究

李晓刚 赵向丽

摘要:针对多轴式液压辅助驱动系统的可靠性展开试验研究,利用现有专项试验设备,模拟液压驱动系统使用工况,制定元件可靠性试验方法,展开各项加载工况试验,进行耐久性测试。试验测试验证辅助驱动系统元件的可靠性,找出产品的薄弱环节,进行改进设计提升产品的可靠性。

关键词:液压辅助驱动系统;减速器;可靠性

中图分类号:TP303+.1 文献标识码:A 文章编号:1674-957X(2021)14-0021-02

0 引言

多轴式车辆行驶在恶劣的坑洼路面过程中,由于驱动桥驱动力受到复杂路面限制,导致车辆通过性变差。为了提升多轴车辆的道路通过性,合理调整各个车桥的动力源匹配,产生了辅助式驱动车桥。对于多轴式车辆,液压辅助驱动式车桥是辅助驱动式车桥的一种,设計过程中为了能让液压驱动辅助系统得到很好的推广应用,需要对设计生产后的样品进行可靠性试验验证,本文针对轴间液压辅助驱动系统的可靠性,展开试验检测研究。

1 液压辅助驱动系统测试

1.1 测试目的

搭建液压辅助驱动系统台架试验模块,模拟整机使用工况,测试液压辅助驱动系统在不同工况下的运行平稳性能,通过试验验证液压辅助驱动系统的技术参数匹配程度。

1.2 系统基本组成及注意技术参数

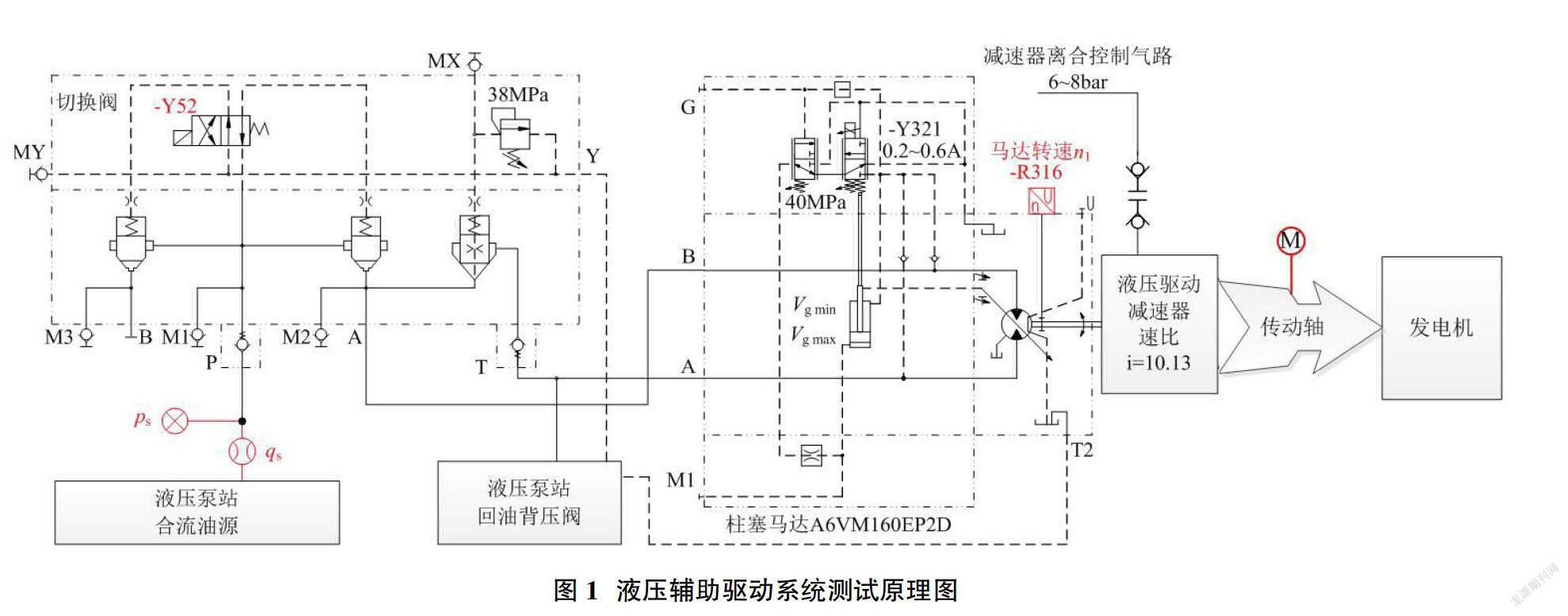

液压辅助驱动系统作为车辆行驶辅助驱动系统,旨在实现减速增扭,提升车辆爬坡与驱动性能。该系统的使用工况为车辆爬坡助力,而当车辆正常公路行驶时,减速器输出中断脱开。液压辅助驱动系统主要由以下部件组成:液压驱动减速器、液压马达、传动轴、常规驱动车桥、液压泵、控制切换阀组及液压辅件等组成。本次试验主要测试液压辅助驱动系统中的执行元件(液压马达和液压驱动减速器)的系统性能,测试过程采用液压泵站作为动力输入源,使用测功机试验台上的发电机作为动力加载。待测元件有液压驱动减速器(传动速比10.13,额定输入扭矩1100Nm,最高输入转速4500rpm,离合器控制气压值6-8bar)和液压马达(额定压力400bar,最大流量496L/min,压力切断设定值400bar)。液压辅助驱动系统测试原理如图1所示。

2 模拟整机使用工况,试验验证设计方案

2.1 起步工况试验

2.1.1 测试目的

按照整机重载转场需求,模拟整机重载转场时车辆起步工况,评判车辆起步工况时,液压辅助驱动系统的启动的平稳性能。

2.1.2 测试工况点确定

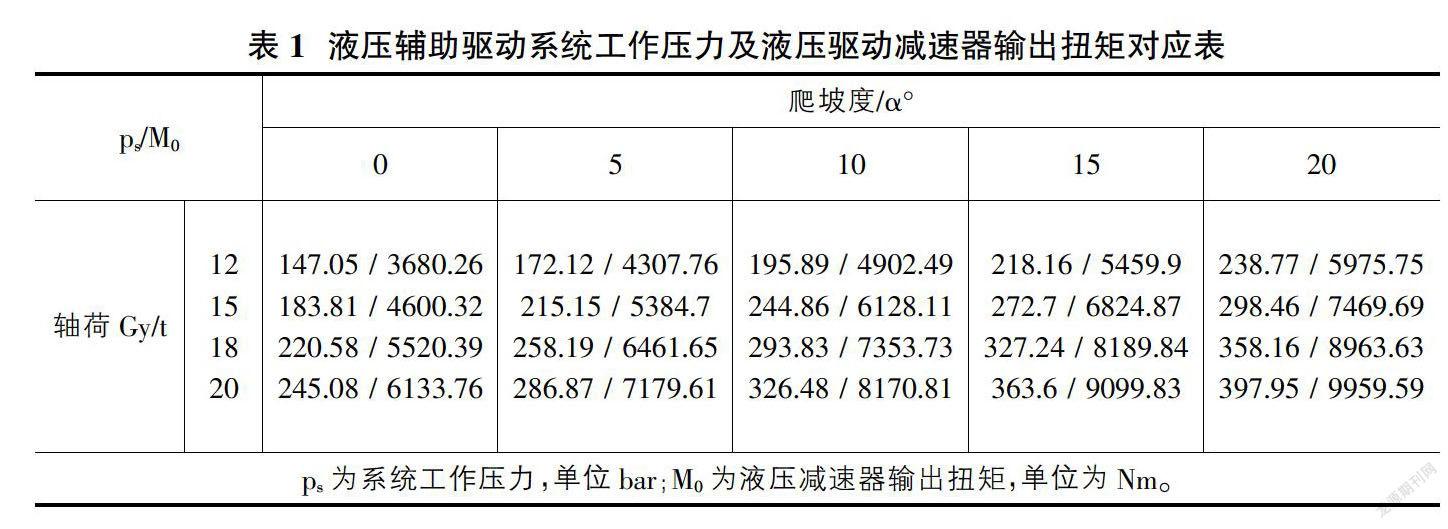

首先根据地面附着条件、车辆的起步的坡度及液压驱动桥的承载轴荷去计算液压减速器所需的输入驱动扭矩,计算过程采用主要参数有马达排量160ml/r,车辆滚动半径0.66m,总减速比109,道路附着系数选用0.5,轴荷选取12t,爬坡度分别选取0°、5°、10°、15°和20°的参数,根据液压减速器需求输入扭矩计算结果来计算液压系统的工作压力和液压驱动减速器的输出扭矩,计算过程忽略系统中管路的压降损失及回油背压。计算结果如表1所示。表1中的系统压力值与液压驱动减速器输出扭矩值一一对应,结合液压试验台主溢流阀压力设定值300bar,确定液压辅助驱动系统的起步工况的试验项目如表1中加粗计算值所示,试验过程对加载电机的加载值按照表1进行圆整。

2.1.3 测试方法

试验前,检查液压系统管路及检测点安装正确性、检查各固定点是否已拧紧,并检查液压驱动减速器离合器气源的通气情况,手动测试液压驱动减速器的离合器是否已接合,确保切换阀-Y52得电(如图1所示)。按照表1中的加粗显示的液压减速器输出扭矩值对加载电机加载,然后启动液压试验台电机,进行起步工况试验。

2.1.4 测试过程及数据采集

试验过程观察液压系统的压力和流量变化情况,并采集液压试验台合流油源压力和流量变化曲线,采集液压马达输出转速变化曲线,记录液压减速器的输出扭矩值。

2.2 行驶工况试验

2.2.1 测试目的

按照整机重载转场需求,模拟整机重载转场时车辆行驶时不同车速工况,评判车辆行驶过程液压辅助驱动系统的平稳性能。

2.2.2 测试工况点确定

按照试验台现有电机转速及油泵排量计算得出液压试验台可提供最大系统流量为550L/min,根据马达可变排量范围及轮胎滚动半径和总速比计算车速值。根据重载转场工况的车速限制,车速低于8km/h的作为试验测试值。

按照2.1.2节中的数值,计算车辆行驶过程中不同工况下的行驶阻力,行驶工况试验主要考虑车辆匀速行驶,因此,计算过程行驶阻力主要考虑滚动阻力和上坡阻力,由于车速降低,忽略空气阻力。计算公式如式(1)所示。

Mo=(fGycosα+Gysinα)×rr/io(1)

式中,f——滚动阻力系数,这里取0.1。[1]

计算得到液压减速器最大输出扭矩值5348.51Nm,以此值作为加载电机加载值,结合表1计算结果中加粗项对应的流量和排量值去校核系统使用功率是否达到液压试验台电机功率上限值。根据公式(2)的计算,结合液压试验台主要参数(试验台限制输出功率为158kW),得出试验工况点最大需求功率未达到试验台额定输出功率的上限值,即可以将上述试验值作为试验测试工况点。

Ps=Δpqs/η=20πMo/(Vgηmhη)(2)

式中,Ps——输入功率,kW;η——液压泵站总效率。

2.2.3 测试方法

起步工况试验检测完毕后,对马达排量进行标定,标定过程控制恒定输入流量,加载电机加载值设置为0,通过改变控制电流值和检测马达输出转速的方法对控制马达排量的电流值进行标定记录。试验过程,先调定好系统输入流量值及马达排量,然后逐步对加载电机进行加载测试,测试过程马达排量恒定为最大值160ml/r。测试过程中,对马达输出转速、系统流量和压力变化数据进行采集。

2.3 系统传动效率试验

本次传动效率试验参考JB / T9721-2015《工程机械减速机 型式试验方法》中规定的方法进行系统传动效率试验。具体试验项目分以下两项进行:

①定转速变扭矩试验:通过检测马达输出转速,控制系统输入流量和马达排量,将马达的输出转速即液压驱动减速器的输入转速控制在1800rpm左右,试验过程使用加载电机加载,使减速机的输入扭矩从小到大逐步增加,直至达到750Nm;加载过程,输入扭矩增加间隔100Nm,每个工况点采集数据至少为10点。

②定扭矩变转速试验:试验输入定扭矩750Nm,試验过程通过改变系统的输入流量,使减速机的输入转速从小到大逐步增加,直至达到1800rpm。转速提升过程至少选取10个工况点测量,每个工况点至少采集10组数据。

试验过程将每次试验中的输入流量、系统工作压力、马达转速、输出转速、输出扭矩、油温以及计算效率值以表格形式记录下来。试验时,减速机的工作温度应在75~85℃范围内,试验过程检测减速器油温,温度过高时通过鼓风机吹风对其进行降温。

3 试验结果输出内容

通过液压辅助驱动系统的台架试验需要得出不同使用工况下的液压系统压力变化曲线及流量变化曲线,得出系统的传动效率,并输出详细的试验报告,试验报告内容包括:①以上所有的试验项目和内容;②具体的试验步骤及操作过程;③试验过程的问题记录及说明;④试验结果和试验结果的分析;⑤总结和结论。通过前期设计试验方案,可以有目的地去进行各项参数测试,精准地分析设计方案与实际效果之间的偏差,进行后期设计改进,可以有效降低地元件使用的故障率,提升元件使用的可靠度,提升整机产品的运行质量,提高产品的市场竞争力。

参考文献:

[1]余志生.汽车工程手册·基础篇[M].北京:人民交通出版社,2001:110.

[2]中华人民共和国机械行业标准.土方机械 减速机试验方法 非书资料:JB / T 9721-2015[S].北京:机械工业出版社,2016.

[3]曾小华,蒋渊德,李高志,等.重型车辆液压辅助驱动系统的前馈+反馈复合控制[J].华南理工大学学报(自然科学版),2016,44(9):116-122,150.