蚕庄金矿破碎围岩矿体爆破条件分级与控制爆破技术

张阳阳 王炳炜 林健 孙玉强 温骁东 陈世顺

摘要:针对蚕庄金矿东庄子带破碎围岩矿体掘进及进路回采过程中爆破扰动破坏周边矿岩导致顶板、两帮不稳固,炮孔利用率低,采矿损失贫化大,安全风险增加等问题,采用理论计算及现场试验相结合的方法,对东庄子带破碎围岩矿体进行爆破条件分级,通过确定不同工程地质条件下合理爆破参数实现光面爆破,达到控制顶板及两帮光面成型要求,实现安全高效回采,经济效益和社会效益显著,可供同类矿山参考借鉴。

关键词:破碎围岩矿体;爆破条件分级;控制爆破;光面爆破;爆破参数

中图分类号:TD235文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2021)02-0036-05doi:10.11792/hj20210207

采矿工程黄 金GOLD2021年第2期/第42卷

2021年第2期/第42卷黄 金GOLD采矿工程

引 言

金属矿山多采用钻爆法施工,在掘进及回采过程中由于矿体和围岩内部节理裂隙、斷裂等不连续面的存在,在受到爆破扰动后整体稳定性遭到破坏而呈现冒顶片帮现象;其破坏程度主要取决于矿岩自身稳固性及控制爆破质量2个方面;同时,工程实践表明矿岩可爆性与矿岩物理力学性质及完整性密切相关。因此,根据不同矿岩稳固性及可爆性对破碎围岩矿体进行爆破条件分级,并根据分级情况制定合理控制爆破参数,达到控制顶板及两帮成型,减少围岩破坏,从而进一步减少排险支护工作量,降低采矿损失贫化的目的。这对矿山安全高效回采具有重大现实意义。

目前,国内外大多采用岩石抗拉强度、岩石密度、冲击动载强度、岩体完整性系数作为矿岩可爆性分级的评价指标[1]。可爆性量化指标为炸药单耗,而在实际生产中,可爆性分级仅作为矿岩爆破难易程度的评价依据[2],对于装药结构、起爆方式、周边孔间距等巷道光面成型关键参数很难给出指导性建议。在破碎围岩矿体中,周边孔的位置数量及周边孔装药结构、装药量直接决定了光面爆破后壁面能否达到规则成型,是否对周边矿岩造成破坏,进而决定巷道周边围岩受爆破扰动后,能否稳定承压,是否出现冒顶片帮现象。因此,本次研究针对破碎围岩矿体,在考虑可爆性分级的基础上,通过大量现场试验分析、理论计算,根据不同区域矿岩物理力学性质、节理裂隙发育程度,将矿岩可爆性与稳固性统筹分析,建立爆破条件分级,从而确定合理爆破参数,提高炮孔利用率,避免掘进回采作业时对周边矿岩造成破坏,实现光面爆破。

1 工程背景

招金矿业股份有限公司蚕庄金矿(下称“蚕庄金矿”)东庄子带为焦家主干断裂支脉,主裂面连续稳定,断层泥厚0.10~0.50 m,糜棱岩、碎裂岩、蚀变花岗岩沿主裂面两侧呈带状分布。断裂破碎带蚀变强烈,主要为黄铁绢英岩化花岗碎裂岩、钾化碎裂状花岗岩。矿体产于东庄子带主断裂下盘,总体呈脉状,局部呈透镜状,产状与主断裂基本一致,走向总体NE42°~47°,倾向NW,倾角30°,矿块长210 m,平均水平厚度15.87 m,平均品位1.82 g/t。在成矿期或成矿后经历了多期剧烈地质构造运动或反复地质作用,在矿体和围岩内部形成大量节理、断裂等不连续面,使矿体和围岩的整体稳定性遭到破坏,在开采过程中表现出矿岩松软破碎、可暴露面积小、易发生冒顶片帮等特征。

根据蚕庄金矿东庄子带开采技术条件及矿岩稳固性情况,选用上向水平分层进路充填采矿法回采。进路回采及掘进作业均采用浅孔凿岩爆破,中段矿块划分3个分段,由联络道与斜坡道连接;自分段巷施工各采场联络道进入采场,每分层先施工下盘沿脉,自下盘沿脉施工进路回采,进路回采由采场走向边界依次后退式回采至另一走向边界,每进路回采结束后接顶充填,进路口施工板墙封堵,采用细尾砂絮凝胶结充填。采用YT-28型气腿式凿岩机,2#岩石乳化炸药,炸药规格32 mm×300 g,药卷长度300 mm,炮孔直径D=38 mm,钻杆长2.5 m,起爆器起爆,毫秒微差导爆管起爆。

进路及采准工程掘进爆破存在如下问题:

1)炮孔布置及装药参数布置不合理,辅助孔与顶孔间距过大,超过最小抵抗线,导致顶板爆破效果差(见图1、图2),炮孔利用率低,循环进尺小,降低回采效率。

2)光面爆孔采用导爆管起爆,加之装药结构不合理,炸药殉爆距离问题导致装药过多,对顶板及两帮破坏大,冒顶片帮现象严重(见图3),且增大了采矿损失贫化。

3)由于不同区域矿岩稳固性差异,未能根据不同稳固性合理调整爆破参数,导致超欠挖(见图4),且使得综合爆破成本增加。

4)由于该采矿方法需先行进路接顶充填,破碎区域进路施工顶板装药多或炮孔位置布置不合理,顶板破坏严重导致塌方,则充填难以有效接顶;后行进路施工至未接顶位置后则会加大采场暴露面积,安全性难以保证。

2 爆破条件分级

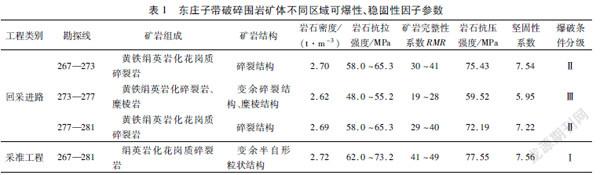

结合大量工程实践及现场应用分析,根据岩石抗拉强度、岩石抗压强度、矿岩完整性系数、岩石密度4个指标对蚕庄金矿东庄子带进行爆破条件分级。其中,岩石抗拉强度、岩石密度主要为可爆性分级因子,岩石抗压强度(坚固性系数)主要为稳固性分级因子,矿岩完整性系数则与可爆性及稳固性均息息相关。东庄子带破碎围岩矿体不同区域可爆性、稳固性因子参数见表1。

由表1可知:根据东庄子带破碎围岩矿体不同区域的可爆性和稳固性,可将矿体内进路回采工程按照爆破条件分为Ⅱ级、Ⅲ级,分别对应不同勘探区;将脉外采准工程按照爆破条件分为Ⅰ级。

3 控制爆破技术及参数优化

根据爆破条件分级结果,对蚕庄金矿东庄子带不同爆破条件的矿岩内施工掘进及回采进路工程进行爆破设计及现场试验,设计断面为2 600 mm×2 500 mm。

炮孔参数的确定:炮孔直径为40 mm,每一循环进尺2.0 m,炮孔利用率为90 %,设计平均长度l=2 220 mm,炮孔深度h=2 200 mm,掏槽孔加深200 mm;采用YT-28型气腿式凿岩机,钻杆长度2 600 mm,钻孔直径40 mm;2#岩石乳化炸药,药卷长度300 mm,药卷直径32 mm;掏槽及辅助孔、底孔采用毫秒延期电雷管起爆,边孔及顶孔采用导爆索连接电雷管起爆。

3.1 掏槽孔

掏槽孔的作用是首先在工作面上将某一部分岩石破碎并抛出,在一个自由面的基础上爆破出第二个自由面,为其他炮孔的爆破创造有利条件,掏槽效果的好坏对循环进尺起着决定性作用。按照掏槽方向,掏槽孔布置方式一般分为:斜眼掏槽、直眼掏槽、混合掏槽。由于东庄子带矿岩破碎区域允许暴露面积限制,斜眼掏槽及混合掏槽施工难度大,且蚕庄金矿直眼掏槽技术经验成熟,故采用直眼掏槽。

1)炮孔深度h1=h+hc,hc为超钻深度,取10~30 cm,本次取20 cm,由于h=2.2 m,故h1=2.4 m。

2)炮孔间距(a)的确定:根据计算结果,a=100~400 mm,取a=150 mm。

3)单孔装药量(Q1)的确定,计算公式为:

Q1=αh1m/ly(1)

式中:α为炮孔平均装填系数,α=0.88;m为药卷质量(g);ly为药卷长度(m)。

经计算:Q1=2.1 kg。因此,单孔装药7卷。

掏槽孔采用中间孔装药,其余为空孔。掏槽孔技术参数及布置见表2。

3.2 辅助孔

辅助孔又称崩落孔,作用是大量崩落岩石和继续扩大掏槽,紧邻周边孔的辅助孔为周边孔创造理想的光爆层,外侧辅助孔与周边孔间距要小于周边孔最小抵抗线。

1)炮孔深度h2=2.2 m。

2)炮孔间距(af)的确定:根据计算结果,af=0.4~0.8 m,内侧辅助孔间距af1=0.4 m,外侧辅助孔间距af2=0.5 m。

3)单孔装药量(Q2)的计算:Q2=αh2m/ly(α=0.68)。

经计算:Q2=1.5 kg。因此,单孔装药5卷。辅助孔技术参数及布置见表3。

3.3 周边孔

周边孔是爆落巷道周边岩石,最后形成巷道设计断面轮廓的炮孔。对于东庄子带破碎围岩矿体必须实现周边孔光面成型,光面爆破的重点在于周边孔之间的互相贯通,并且彼此成型为较为规则的半圆孔,达到巷道壁面平整规整、对周边围岩扰动较小的目的,以获得良好的爆破效果。而决定光面爆破效果好坏的重要因素是周边孔间距。为更好实现顶孔及边孔光面爆破,采用导爆管连接导爆索起爆,光面孔采用空气间隔不连续装药。

1)炮孔深度:边孔及顶孔炮孔深度h3=2 200 mm,底孔炮孔深度h4=2 400 mm。

2)炮孔间距的确定。按照光面爆破周边孔断裂贯通机理:爆破后爆轰应力波在岩体中造成光面层的微裂缝,爆生气体对已形成裂缝施加断裂应力导致裂缝扩展、互相贯通,最终实现设计断面轮廓的光面控制[3]。进路回采及掘进工程开挖岩体沿光面层裂开的强度条件主要由爆生气体引起的准静压力控制,从而导致微裂隙的扩展贯通。因此,炮孔间距(ae)为:

ae=K1f13r(2)

式中:f为岩石的坚固性系数;r为炮孔半径,r=20 mm;K1为调整系数,按照爆破工程经验选取K1=10~16,岩石坚硬时取较大值,岩石破碎时取较小值。

经计算:ae=342~640 mm。

按照爆破最小抵抗线原理,最小抵抗线决定了光面爆破时周边岩石能否充分崩落。如果最小抵抗线过小,巷道围岩容易发生超挖;如果最小抵抗线过大,则围岩不能充分爆破,会出现岩埂等现象,发生欠挖。依据爆破工程经验公式,光面爆破周边孔间距与其最小抵抗线存在一定比例关系,即:

ae=KW(3)

式中:K为炮孔密集系数,一般为0.8~1.0;W为最小抵抗线,W=(10~20)D,W=400~800 mm。

经计算:ae=320~800 mm。因此,周边孔间距为320~800 mm。

3)单孔装药量(Q3)的计算。顶孔及边孔光爆孔装药量计算公式为:

Q3=725rae12f13v(4)

式中:v为炸药爆速,v=3 600 m/s[4]。

经计算:Q3=0.26~0.31 kg。因此,光爆层周边孔装药量为0.3 kg。

底孔装药量Q4=αh2m/ly,α=0.68。

经计算:Q4=1.5 kg。因此,单孔装药5卷。周边孔技术参数及布置见表4。

按照以上计算,蚕庄金矿东庄子带破碎围岩矿体爆破条件分级光面爆破参数见表5。掏槽孔、辅助孔和底孔装药结构见图5~7,顶孔及边孔导爆索起爆装药见图8。

3.4 现场应用及效果

通过对东庄子带破碎围岩矿体不同区域进路回采及掘进工程进行爆破条件试验分级,对不同级别进行爆破参数及炮孔布置设计并试验应用。爆破条件分级前后掘进及回采相关经济效率指标对比见表6,爆破条件分级后爆破效果见图9。由表6可知:爆破条件分级后炮孔利用率均能达到90 %,顶板及两帮轮廓均按设计成型,孔痕率达到80 %以上,围岩扰动破坏较小,从本质上杜绝冒顶片帮事故发生,大大减少了排险支护工作量。

4 结 语

对于破碎围岩矿体掘进及回采,由于爆破作业周边矿岩的扰动加之矿岩本身坚固性、稳固性等不同导致不同区域矿巖可爆性存在差异。针对其差异性合理进行光面爆破参数设计及炮孔布置是实现破碎围岩矿体光面爆破,进而实现安全高效回采的关键。本次研究对蚕庄金矿东庄子带破碎围岩矿体进行爆破条件分级,理论计算及大量现场试验证明:爆破条件分级后,通过优化不同分级爆破参数,提高了采矿作业的本质安全程度,大幅提高了采矿生产能力和生产效率,取得了良好的经济效益和社会效益,对类似矿山具有一定的借鉴意义。

[参 考 文 献]

[1] 佘文远.破碎复杂难采矿体分级控制爆破技术研究[J].爆破技术,2019(9):153-159.

[2] 璩世杰,齐宝军,许文耀.水厂铁矿可爆性分级方法与应用[J].金属矿山,2009(11):25-27.

[3] 李盟,朱哲明,肖定军,等.煤矿岩巷爆破掘进过程中周边眼对裂纹扩展止裂机理[J].煤炭学报,2017,42(7):1 691-1 699.

[4] 满轲,刘晓丽,王锡勇,等.周边孔炮眼间距对光面爆破效果的影响[J].科学技术与工程,2016,16(29):48-52.