适用于复杂环境的排爆机器人履带底盘设计

白程瀚 李县法

摘 要随着排爆需求的增加和排爆场所的多样化,人工排爆的方式暴露出了危险性高,效率低的缺陷。为了克服人工排爆的缺点,排爆机器人应运而生。排爆小车底盘和轮式底盘及腿式底盘相比,履带底盘具有结构较简单、性能可靠、灵活性好等优点。目前针对我国南方边境复杂山地而设计的排爆机器人较少,因此设计一款新型的排爆小车底盘具有重大意义。本文首先按照排爆机器人的目标参数确定了底盘的参数,然后通过经验公式计算对关键结构参数进行了计算并利用Solidworks进行结构设计和建模,设计了一款可以在山地和城市等各种环境中进行排爆作业的多功能排爆机器人底盘。

关键词:排爆机器人;履带底盘;参数计算;结构设计; Solidworks

第1章 绪论

传统的排爆工作大部分由专业的排爆员身着厚重的排爆服进行人工的排除、转移和销毁。人工排爆不仅对排爆人员的要求较高,对人员造成严重事故的概率很大[1]。为了提高排爆工作的安全性并减少人员伤亡,同时提高排爆效率,人们需要适用于各种复杂环境的排爆机器人代替人工进行危险和复杂的排爆作业。

第2章 整体方案设计

2.1 结构与功能要求

本次的设计目标是设计一种既可以在复杂的山地和泥泞地区以及城市的室内和室外进行排爆作业的排爆机器人底盘。底盘的具体要求如下:

(1)可适应室内环境,整体尺寸不大于1000x800x600mm。

(2)排爆机器人总重不大于120kg。

(3)在平路面上最高行驶速度约为1m/s。

(4)在软土面运行时的爬坡角度可以达到40°。

(5)机动性良好可以实现原地转向。

(6)安装减震装置适应复杂的工况。

2.2 履带结构配置形式的确定

履带的轮系由驱动轮,承重轮,托带轮和导向轮组成。根据轮系中主被动轮的布置形式大致可分为三种履带结构配置形式:普通型,倒梯形和三角形结构。

三种履带结构中,倒梯形结构,拥有优良的通过性,离地面较高的驱动轮位置可避免动力系统受地面冲击。这种配置形式最符合本次底盘需要适应复杂的山地工况的设计目标。

2.3 驱动轮驱动形式的确定

采用轮齿式驱动的履带动力传动可靠,对复杂工况的适应性高,脱泥性良好,没有轮孔式履带受泥沙的影响会造成履带内测齿的磨损的短板。固采用轮齿式履带最适合于本次底盘的要求[2]。

2.4 悬架形式确定

刚性悬架没有弹簧和减震器,履带的承重轮直接与车架连接,负重轮的力量直接传递给车架。此种悬架形式结构最为简单,但这种悬架结构只适用于运行速度慢且工况不复杂的底盘中[3]。

半刚性悬架形式的履带底盘在左右两侧各设置有一个负重轮架,负重轮安装与负重轮架。负重轮架前端通过弹簧和减震装置与车架连接。对比刚性悬架,半刚性悬架的通过性和稳定性有所提升,也保留了相对简单的结构。

弹性悬架形式中每个承重轮轴都有减震装置。这种悬架减震性能优异,但占用空间大,结构复杂且成本较高的特点广泛应用于工况复杂且运行速度高的现代的军用车辆中。

三种悬架形式中,刚性悬架不符合适应复杂地形的目标。同时因为底盘的设计目标速度较低,且要求轻便且结构尽可能简单,弹性悬架较为复杂的结构也不符合设计要求。综上所述,适合该设计的悬架形式为半刚性悬架。

第3章 关键结构设计

3.1 履带轮系参数计算

3.1.1 履带参数的计算与选型

由于该设计的底盘尺寸较小,橡胶履带便于小型化,适合于各种非重载的底盘中,所以选用橡胶履带而非大尺寸的金属履带。

履带节距和履带总宽度是对履带型号进行选型的重要参数,两者需要依靠经验公式得到取值范围并进行具体的选型。

履带节距指的是相邻两个履带节之间的距离,履带合适的节距范围按照经验公式计算,公式如下 [6]

式中;

t0—履带节距,单位为mm

G—为整车质量,单位为kg

将G=120kg带入得,履带节距得取值范围为49.65~57.92mm。但是由于在主流的市面上此范围节距的橡胶履帶较少,本次采用结局略大于此范围内的橡胶履带。

履带总宽度和履带接地长度一般呈一定的比例,需要依靠经验公式计算以上两个数值。选取履带接地长度和履带宽度所用的经验公式如下:[4]

式中:

L0—履带接地长度

G—整车重量

b—履带宽度

λ—比例系数

计算得履带接地长度为0.53m,履带宽度取值范围为0.127~0.148m。

根据计算结果,采用ZY-148形橡胶履带:

3.1.2 驱动轮参数计算

首先确定驱动轮齿数,该齿数选为7,以保证主动轮磨损均匀。确定齿数后对驱动轮节圆半径进行计算,公式如下[5]:

式中:

Dd—节圆直径

t0—履带节距

z—驱动轮齿数

齿顶圆直径,齿根圆半径和辅助圆半径,计算公式如下:

式中:

—辅助圆直径

R—齿形圆弧半径

e—齿沟圆距离

d—齿沟圆直径

Di—齿根圆直径

De—齿顶圆直径

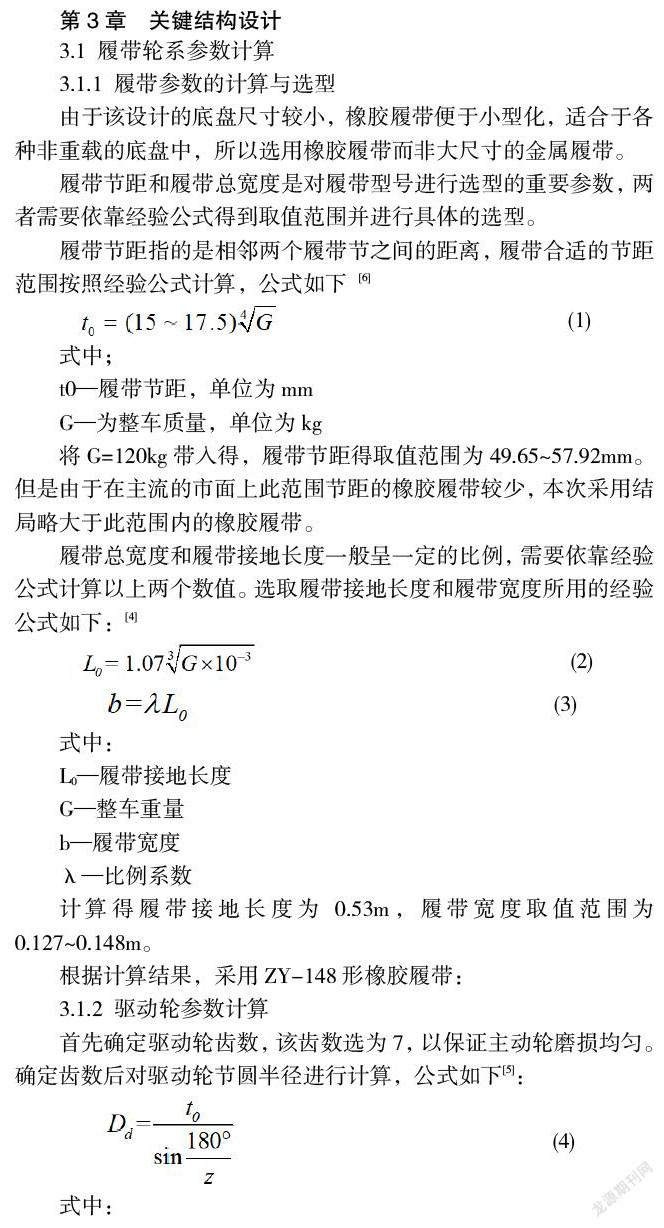

计算得辅助圆直径为126.28mm,齿根圆直径为124.28mm,齿顶圆直径为151.28mm,齿形圆弧半径为43mm,其驱动轮轮廓如图1所示。

3.1.5 托带轮参数

托带轮作用是防止履带下垂过大影响驱动、震动振幅过大导致履带寿命的缩短并起导向作用,该设计的托带轮直径为80mm。

3.2电机选型

运行阻力是因为履带在接地过程中因为对地面的挤压和变形而产生的阻力,其计算公式如下:

式中:

Fd—运行阻力

m—总质量

—运行阻力系数

μ—摩擦系数

α—爬坡角

Fs—爬坡阻力

Fn—内部阻力

Fi—惯性阻力

Fr—转弯阻力

Ft1—平地行驶工况下的总阻力

Ft2—极限爬坡行驶工况下的总阻力

Ft3—原地转弯行驶工况下的总阻力

计算得平地工况运行时所受总阻力为117.6N;爬坡时小车所受总阻力为893.05N;转弯工况下总阻力为693.84N。底盘所受的最大阻力为893.05N。由此,根据公式19和20计算电机输出转矩和功率:

式中:

Fh—单侧履带最大牵引力

η—传动效率

Dd—驱动轮节圆半径

计算得驱动轮最小转矩为30.87Nm,电机的额定功率最小功率为522.25W。根据以上数据,选取Z5BLD60无刷直流电机:

3.3悬架弹簧计算

设计悬架弹簧时需要考虑簧上部分的振动频率,该设计底盘的目标频率设定为1~1.5Hz。通过目标频率和簧上质量计算减震器弹簧所需的刚度范围,公式如21:

式中:

c—弹簧刚度

n—目标频率

ms—簧上质量

计算得悬架弹簧刚度取值范围为986.96~2220N/cm,故采用单侧由两个并联的总刚度为1000N/cm减震装置。

3.4结构设计与建模

(1)承重轮与承重轮架设计

承重轮机构用一对承重轮安装至承重轮轴,承重轮轴通过焊接固定到承重轮架上。承重轮架也采用铝方管焊接结构,承重轮架上焊接三个承重轮安装轴。除此之外,承重轮架需要设计与车架连接的安装孔和可以安装弹簧减震器的轴。

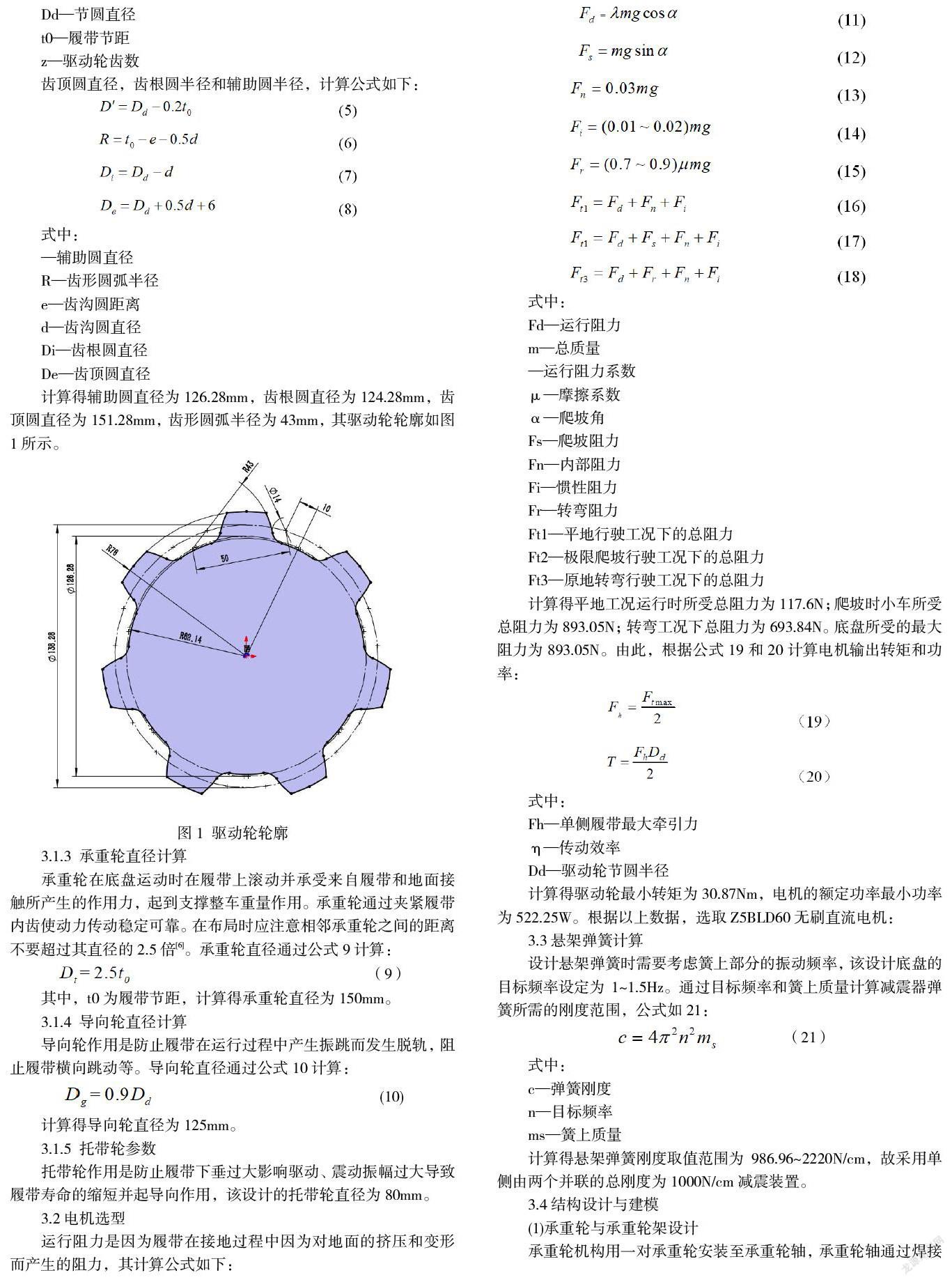

(2)张紧机构的设计

本次张紧机构采用螺纹调节的形式,这种形式的张紧机构结构简单。导向轮调节轴通过导轨避免导向轮无法正常安装情况。导向装置设计为焊接在车架外铝方管嵌入内铝方管,内铝方管与张紧轴焊接固定。整体结构如图2:

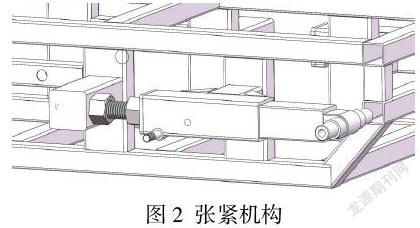

(3)车架的设计

车架整体采用铝方管和铝板焊接结构,车架结构如图3所示:

(4)整车底盘的建模

整车底盘除以上装置外还需要安装电机,托带轮,驱动轮和驱动轮轴等机构并采用后驱形式以避免整车重心过于靠前的情况。

第4章 结论

(1)本文对排爆小车用底盘的结构和参数进行了计算和设计。设计了结构可靠,机动性和通过性强,适用于复杂环境的排爆機器人履带底盘。

(2)根据确定的目标参数,通过经验公式计算了履带和轮系参数。结合关键参数对电机和履带进行选型并结合Solidworks完成了具体结构设计和三维模型建立。

参考文献

[1]李琳. 反恐排爆机器人系统设计与研究[D]. 太原理工大学.

[2]徐国英.履带车辆悬架系统结构与性能分析[M].电子工业出版社,2017.10.

[3]宋星亮. 纯电动履带式遥控绿篱机关键结构的设计与研究[D]. 长安大学,2019.

[4]印祥,禹泽栋,俞康,等. 农业通用履带底盘控制系统研制[J]. 中国农机化学报,2018,v.39;No.298(12):77-81.

[5]唐忠,王红达,李禧尧,等. 履带式联合收割机割台结构设计及模态分析[J]. 农机化研究,2020,v.42(01):31-36.

[6]王望予. 汽车设计(第4版)[M]. 机械工业出版社,2004.