车载活动舱及组合升降平台设计

邓连辉 罗端华 赵柏程

摘要:为满足X型军用雷达天线装车要求,需要设计车载活动舱及组合升降平台。通过GJB150规范对其传动链受力和速度等参数进行计算分析,并研究车载工况下活动舱及升降平台受力工况。根据系统设计要求,拟定出活动舱的布局和组合升降平台的原理图,进行元器件计算分析,确定出符合设计要求的车载活动舱及组合升降平台。

关键词:活动舱 组合升降平台 设计

1前言

活动舱与组合升降平台固定在专用车辆上,实现X型地面固定导航站向集成式机動导航站的全面升级。为实现在执行任务期间完成雷达天线的迅速可靠的展开工作和安全防护功能,设计活动方舱与组合升降平台,其是导航站的重要组成部分,其性能优劣直接决定导航站的可靠性。通过自主开发四杆联动升降技术、软件控制技术、轻量化方舱技术,解决高度集成、快速机动、灵活部署需求,解决大载荷升降平台承载、方舱刚强度方面的问题[1-2]。

2系统设计要求

活动舱内主要安装雷达天线和升降平台,通过升降平台和活动舱顶盖组合的方式来实现雷达天线的展开状态和收藏状态的切换。主要的技术性能要求如下。

a)应符合GJB150的规定,满足垂直2.2g横向1.62g纵向2.05g振动要求。

b)承载5.5t,升降行程1950mm的工作时间不大于2min。

c) 活动舱顶盖可向两侧开启,开启后距离舱顶不小于290mm,到位时间不大于0.5min。

d)活动舱顶盖的开启和关闭、升降平台的升降可由上位机车控终端进行控制,通信方式为CAN总线通信。

3主要性能计算分析

3.1运动分析

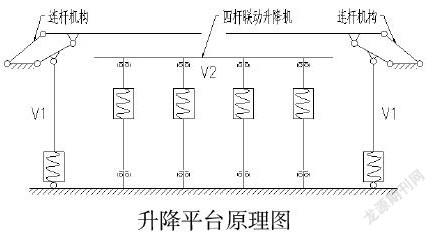

本系统采用两个平行四边形连杆机构驱动活动舱顶盖翻转运动,采用四杆联动升降机支持平台升降运动。

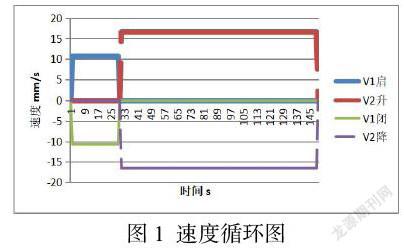

根据设计要求,顶盖活动取行程L1=300mm,时间取t1=28s,则开启或关闭速度为v1=L1/t1=300/30=10.7mm/s≈0.011m/s。升降取行程L2=1960mm,时间取t2=118s,则上升或下降速度为v2=L2/t2=1960/118=16.6mm/s=0.016m/s。作速度循环图如图1。

3.2负载分析

当活动舱顶盖翻转到位打开,升降平台升起到位即处于展开状态,当升降平台降落到位,活动舱顶盖翻转到位关闭即处于收藏状态。活动舱顶盖与升降平台运动顺序控制与互锁均通过电气控制系统控制。开始活动舱顶盖运动时的外负载为顶盖重力、连杆机构摩擦力和顶盖惯性力,恒速时的外负载为顶盖重力和连杆机构摩擦力,减速时的外负载为顶盖重力、连杆机构摩擦力和顶盖惯性力。然后升降平台开始运动时的外负载为平台的重力、传动机构摩擦力和惯性力,恒速时的外负载为平台重力和传动机构摩擦力,减速时的外负载为平台重力、传动机构摩擦力和平台惯性力。关闭下降阶段与开启上升阶段相似。除外负载外,作用在各传动件的摩擦阻力Fm,其大小与传动方式有关,通常计入传动系统的机械效率中(设翻盖机构的效率cm1=0.9,设升降平台效率cm2=0.4)。由于负载工作速度很小,可忽略惯性力[3-4]。

根据设计要求,顶盖负载为180kg,考虑风雪天气等影响取顶盖负载m1为280kg;平台负载为5500kg,考虑雷达天线重心偏移和风雪天气等影响,取平台负载m2为7000kg。为了便于加工和满足升降平台同步要求,这里四个升降机型号和尺寸一样。

4活动舱及组合升降平台方案设计

4.1布局设计

活动舱内安装有升降平台,为保证遮护要求,在活动舱上方安装有一个活动顶盖,运输或储存状态下处于闭合状态,在执行任务时则处于打开状态。

升降平台分为天线托盘、升降装置和驱动换向装置三部分,天线托盘上装雷达天线,升降装置由四个丝杆升降机组成,为提高传动效率,将升降机的滑动螺母丝杆改为滚珠螺母丝杠。传动系统下部安装在活动舱底壁上,上部安装与活动顶盖支架可靠连接,由驱动换向装置驱动升降装置,使天线托盘上下直线运动。

4.2同步性分析

采用一个电机驱动,确保4根滚珠丝杠的同步性能。

托盘升起前后的角度偏差为a=2′。因为四根起升丝杆之间距离为2400×1900mm,最大距离偏差的边为2400,最大允许偏差距离δ=2400*tana=1.4mm。

1)升降机误差

影响托盘平行度的主要因素为丝杆升降平台的往返定位精度,升降机的往返定位误差主要由蜗轮蜗杆的间隙所产生,在输入轴正反转的时候,会有一段空行程产生,导致丝杆的反向移动的时候产生误差,此误差对平行度的影响又取决于每台升降机之间的误差绝对值,因为如果四台升降机误差一致的话,它们因为平台和载荷重量作用之下,蜗轮蜗杆始终单面接触,误差是同步的,即不会产生理论上的误差绝对值的情况。而,如果它们之间的误差不一致时,由于每台升降机出厂时的误差在0.1-0.5mm,即最大和最小误差时,其绝对值为0.6mm。

2)丝杆螺距误差

滚珠丝杆的螺距加工误差为±0.05mm。丝杆升降机移动定位精度主要取决于丝杆的螺距误差,也就是说,使用滚珠丝杆走完单向行程误差是±0.05mm。

3)安装精度

安装调试对基准面平行度的误差主要体现在:各种连接轴和联轴器以及升降换向机构之间的传动一致性。而影响一致性的主要因素是传动的不同步,传动机构之间通过键和联轴器连接,联轴器对偏差值的影响值太小,此处计入经验值±0.1mm。键与键槽的连接在现场通过人员安装,影响颇大,调试不好的键与键槽其启动和停止时有冲击力矩,噪音大,误差也大。我方,人员调试后启停冲击造成的误差一般在0.1-0.3mm之间。

综上,托盘运行过程中,会产生的误差:

δ1=0.6+0.05+0.3=0.95mm<预期1.4mm。可达到预期的平行度要求。

5活动舱及组合升降平台验证

计算车载运输时,按GJB150的规定,验证垂直2.2g横向1.62g纵向2.05g振动的受力情况。

5.1材料基本参数

托盘材料为Q345B,丝杆材料为1Cr15Co14,蜗杆材料为45钢,涡轮材料为ZCuAl9Fe4,舱体材料为Q235B,材料参数如下表所示:

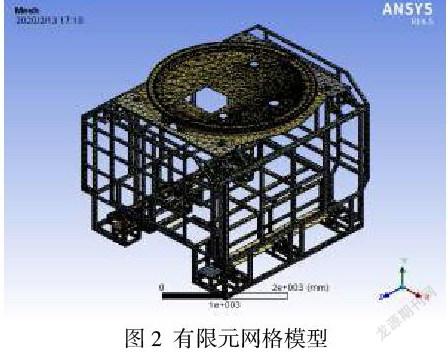

利用Creo建立天线座三维实体模型,保存文件格式为x.t,再导入到Ansys Workbench重新生成三维实体模型。可以对模型进行前处理,以便于后续有限元网格划分,提高计算速度和准确性。在不影响其结构物理性能的前提下,去掉模型中无关的圆角及其他特征。

5.2有限元模型

在进行分析之前必须先定义模型材料属性,然后对其进行网格划分,由于本模型结构相对简单,故采用自动网格劃分即可满足要求。有限元模型如下图所示。

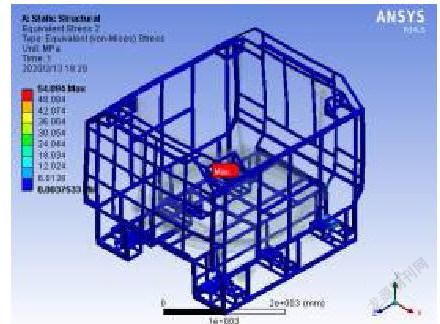

5.3计算结果

经Ansys Workbench计算,天线座的变形云图及等效应力云图如下图所示:

从应力云图中可以看出,其最大等效应力分别约为54Mpa,在骨架下部位置,骨架的屈服强度为235MPa,结构的强度满足设计要求,在工况三下托盘强度安全系数约为4。从变形云图中可以看出,其最大位移为0.68mm,在骨架上部位置,满足结构刚度设计要求

6结论

本文通过载活动舱及组合升降平台的深入研究,经设计分析及计算,采用Ansys Workbench进行有限元仿真验证,结构设计的强度和刚度均符合设计要求,保证了升降平台的可靠性和经济性。

参考文献

[1]盛先莉. 军用方舱舱体屏蔽设计要求及措施[J]. 内燃机与配件,2019(16):117-118.

[2]冯文明. 典型军用车载方舱设计研究[J]. 军民两用技术与产品,2018(24).

[3]刁世伦,王鹏飞. 基于车载雷达天窗与升降机构机电控制系统设计[J]. 电子技术与软件工程,2015,000(008):P.170-170.

[4]贾彦辉,石伟朝,李建军,等. FAST舱停靠平台升降立柱的结构设计与力学分析[J]. 机电工程技术,2020,v.49;No.336(03):139-140+195.