三元催化器损坏的批量分析

周敏

摘要:随着三元催化器在乘用车上的广泛使用,三元催化器引起的车辆后处理系统故障并不鲜见。本文通过与整车厂合作,批量分析了售后市场返回的135件三元催化器故障件,对故障类型进行分类后,有针对性的对部分故障零件进行了实验室分析。证明了三元催化器的损坏主要来自催化器封装缺陷、中毒和高温失火。其中催化器中毒和高温失火烧熔在前级催化剂较容易发生,而后级催化器的损坏大多来自封装缺陷造成的机械损坏。

Abstract: With the widely use of three-way catalysts in passenger cars, failures caused by three-way catalysts are common. Throughacooperation with OEM, this article analyzes 135 pieces of three-way catalytic converters returned from the after-sales market. After classifying the types of failures, we conducted laboratory analysis on some of the failed parts. It is proved that the damage of the three-way catalyst mainly comes from the defects of the catalyst canning, the poisoning fromgasoline and the high temperatureexposure. Poisoning and melting are more likely to happen in closecouple catalyst, and mechanical damage caused by packaging defectsusuallyhappenedonunderfloor catalyst.

关键词:三元催化器;催化器中毒;催化器封装;催化器失火

1 背景

三元催化器從2000年开始大批量的在国内汽油车上装备,已成为控制汽车尾气排放的最重要的法规零件。根据机动车环保法规的要求,三元催化器需要满足16~20万公里耐久要求,并在催化器失效时,系统能够自动触发OBD系统,提醒车主及时更换损坏的催化转化器,避免汽车尾气超标排放。

为分析三元催化器在量产车上的故障状态和故障原因,减小未来新车型催化器的故障发生,我公司与某整车厂合作,从售后渠道收集了一批故障催化器,共135件,进行了分类甄别,并有针对性的进行了实验室分析。

2 故障件分析

本次调研共收集了135件催化转化器,来自该整车厂的同一车型,同型号三元催化器总成。所有故障件都来自整车厂的售后服务系统,故障件有在保修期内,也有在过保后损坏的。故障车辆的行驶里程,最低为11033km,最高为188644km。车辆用户进入维修站时报修的主要原因是异响,占97%,另有3%的用户是因为OBD系统报警。

2.1 故障件分类

对于回收的135个故障件,首先逐一进行了编号、拍照和分类(见图1),比对了每一件产品的故障状态与维修站反馈的故障信息。分别按照催化器的安装位置、破损类型对故障件进行分类。

2.2 催化器损坏的主要故障分类

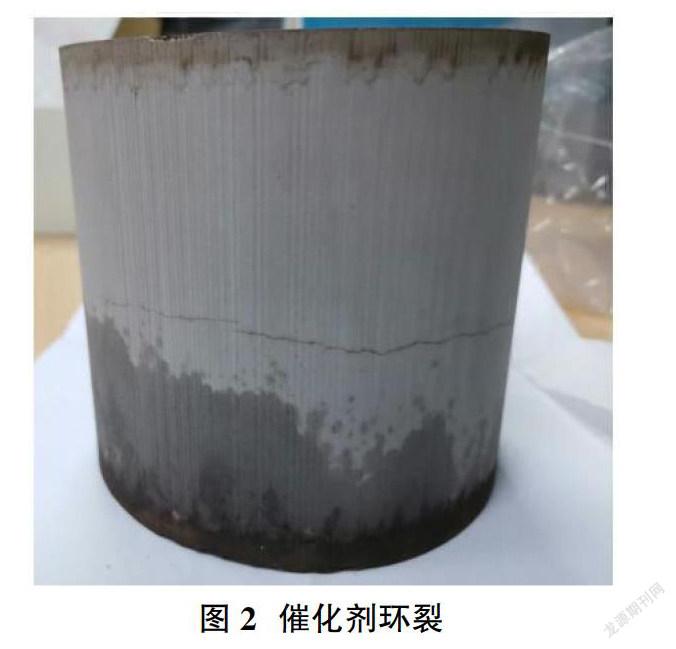

环裂:催化剂环裂是指催化剂陶瓷载体径向产生的环状裂纹,是由于载体在气流中反复经受热冲击,内部产生热应力,在载体内的温升最剧烈的位置(一般是催化剂的气流入口2.5cm位置)断裂(见图2)。

中毒:中毒的催化剂,一般能看到催化剂表面明显的颜色和状态改变,催化剂气流入口端会覆盖一层异常的沉积物。而沉积物的来源,需要通过实验室元素分析来最终确定。

烧熔:催化剂烧熔是由于发动机失火,未燃的可燃混合气进入催化器发生高温爆燃,温度超过陶瓷载体熔化温度1400℃,可以在催化剂表面观察到明显的载体蜂窝结构破坏。

从故障件在整车上的安装位置和故障现象的关系来看,前级催化器故障的原因更复杂,几种典型的失效模式都有发生。其中环裂、烧熔都与催化剂经历高温有关,而中毒与整车使用的汽油和机油油品有关,催化剂的破裂则一般与催化器封装失效有关。前级催化剂能观察到明显故障原因的零件有51件,分别由于中毒、环裂、烧熔而损坏。另有23件前级催化剂难以通过肉眼观察确定故障原因,可能是由于总成损坏,或系统中的后级催化剂故障而被整体更换的。

从统计数据看(见表1),后级催化剂失效现象都是破裂,后级催化剂布置在底盘下,很少有机会暴露在高温和油品造成的毒害下,催化剂的破裂一般是机械原因,与催化剂的封装过程有关。

2.3 故障件的实验室分析

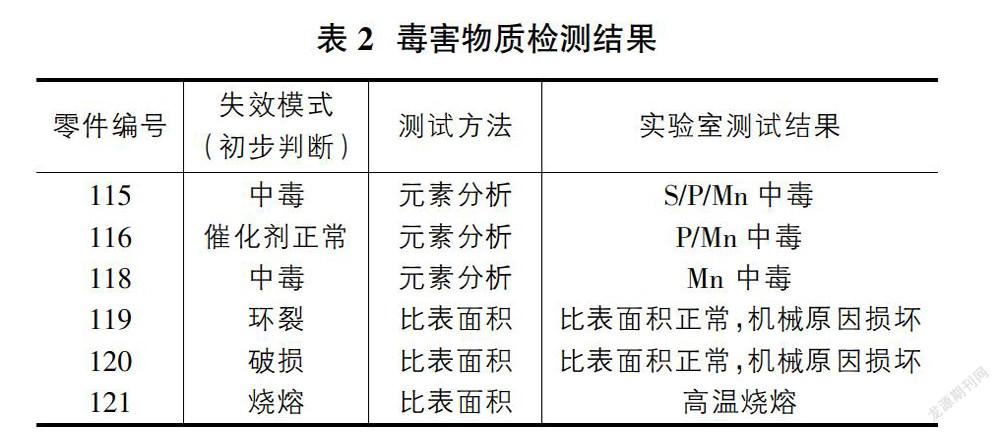

为深入研究催化器故障的原因,从135个故障催化器中,挑选了6个非机械原因损坏的典型故障件,分别从催化剂中毒和高温失效两个角度进行了实验室分析,分析零件的编号如表2。

分析方法:①比表面积测试,催化剂的比表面积会随着催化剂的热暴露温度下降,根据经验数据,可以通过试样比表面积的测试结果来推测催化剂曾经暴露的温度。②元素分析,某些特定元素,会破坏催化剂的微观结构,或者与催化剂中的活性成分生成化合物,造成催化剂失活。实验室可采用XRF(X射线荧光光谱分析)法定量的测定催化剂中的元素含量,确定催化剂中毒的主要原因。会造成催化剂中毒的元素有:Pb、Mn、S、P、Zn等。Pb和Mn作为抗爆剂添加在汽油中,Pb已经被法规禁用,国六汽油标准中对Mn的含量也有严格限制。S也主要来自燃油中,沉积在催化剂表面的S会影响催化剂对NOX的转化效率,P和Zn主要来自机油组分。尽管国家法规对燃油中毒害物质的含量已有明确限制,但由于市售燃油质量良莠不齐,车主有可能加到不合格的燃油而损坏催化转化器。

2.4 中毒零件分析

对115、116、118三个零件进行了元素分析,可以看到(见图3、图4、图5),115和118号两件催化剂,零件的进气口表面能明显的看到红褐色沉积物。而116号零件,沉积物颜色并不明显。为了解毒害物质的分布规律,零件都分进气端和出气端两个部分分别进行元素分析。

三个零件的有害元素分析结果分别如图6、图7、图8所示。

从三个零件的测试结果看,零件进气端的毒害物质含量明显高于出气端。其中115号和118号零件进气端的Mn含量明显偏高,零件上出现的红褐色沉积物。116号零件在进气端的Mn含量不高,但P的含量较高,催化剂的失效主要是P中毒引起的,该案例也说明表征颜色正常的故障零件,也有可能是中毒的零件。

2.5 破损零件的实验室分析

催化剂在刚出厂时,比表面积在35m2/g,随着车辆使用里程的增长,比表面积会下降到15~30m2/g,与车辆的使用工况和催化剂的布置位置有关。当比表面积<10m2/g时,催化剂基本失效,催化转化效果将难以满足车辆污染物排放控制的要求。此时OBD系统一般也会报警。对119、120、121三个破损的零件的入口端和出口端分别测试了比表面积,以确定零件经受高温的区域。测试结果如表所示(见表3):119、120两个零件比表面积正常,未经过高温,零件的破损主要是由于机械应力,可能是催化剂在封装过程中损坏。而121号零件的出气端和进气端,都经历了高温,比表面积下降明显(见图9、图10、图11)。

3 结论

通过对135件售后市场催化剂进行分类回收,逐一分析,并对其中6件典型的故障件进行实验室分析,了解到前级催化剂的典型故障现象包括中毒、燒熔等,而后级催化剂的典型故障为封装失效破损。中毒催化剂的主要毒害物质为Mn、P等,Mn中毒的零件,会在催化剂进气端表面沉积一层红褐色沉积物,而P中毒催化剂的特征不明显。催化剂的破损可能来自机械损坏,也可能是由于催化剂经历高温,高温烧熔的催化剂,比表面有明显下降。

参考文献:

[1]中华人民共和国环境保护部国家质量监督检验检疫总局.GB18352.6-2016,轻型汽车污染物排放限值及测量方法(中国第五阶段)[S].北京2013-09-17.

[2]中华人民共和国环境保护部国家质量监督检验检疫总局. GB18352.5-2013,轻型汽车污染物排放限值及测量方法(中国第六阶段)[S].北京,2016-12-23.

[3]Diesel Net, https://dieselnet.com/standards/.

[4]Schoenhaber, J., Richter, J., Despres, J., Schmidt, M. et al., “Advanced TWC Technology to Cover Future Emission Legislations”, SAE Technical Paper 2015-01-0999, 2015, doi:10.4271/2015-01-0999.