双筒式减振器阻尼特性仿真及实验研究

姜国华

摘要:以双筒式减振器作为研究对象,通过分析减振器的结构及工作原理,并结合弹性力学和流体力学理论,利用Matlab/Simulink软件建立减振器复原和压缩行程的阻尼力输出模型。以正弦激励作为输入,并根据实际产品参数进行仿真和实验对比,得到减振器的阻尼特性曲线。通过对比分析结果可知,仿真和实验曲线较为吻合,验证了所建立的减振器模型的有效性,为减振器调校和匹配提供理论研究基础。

关键词:双筒式减振器;Simulink仿真;阻尼特性;调校和匹配

0 引言

减振器作为车辆悬架系统的重要组成部分,其性能的优劣影响着行驶车辆的平顺性和稳定性。而双筒式液压减振器作为一种常见的减振器,由于具有结构简单、可靠性好、价格低廉等优点[1],因此应用较为广泛。双筒式液压减振器主要是通过油液流过阻尼孔时摩擦产生节流作用后输出阻尼力,因此阻尼孔的结构影响减振器阻尼力输出的大小。目前对于减振器阻尼孔的设计和调校大多依靠工程师设计经验和反复进行调校方案试验,对设计参数进行修正,周期长且设计成本高[2],且参数最优化得不到保证,因此结合计算机技术建立减振器模型并进行动态调校仿真,对于缩短减振器开发周期、提高设计参数准确性和最优性具有重要意义,目前也是减振器设计开发的主要方式[3]。

目前国内外学者对于减振器模型建立和仿真设计进行了大量研究。Lang[4]针对减振器存在的高频畸变问题,建立包含83个参数的双筒式减振器模型,用于模拟减振器工作特性;Bunthoff等[5]建立单筒减振器仿真模型,利用叠加阀片弹性理论计算阻尼力,并与ANSYS仿真结果进行对比,用于修正模型精度;李仕生[6]对减振器的工作原理和阀系特性进行分析,并应用AMESim软件建立油液流动模型:马天飞[7]根据阀片式充气液压减振器实体结构抽象出在不同工况下的减振器数学模型并进行仿真验证,结果与实验数据吻合较好。

总体来说,对所设计的减振器进行建模仿真,对于提高效率、减少设计成本具有重要意义。本文针对之前研究存在的未全面考虑油液流动、模型复杂等问题,使用Matlab/Simulink软件建立模型仿真,并与实验结果对比来验证模型的准确性,优化设计参数,提高建模精度。

1 双筒式减振器模型设计

1.1 双筒式减振器结构及工作原理

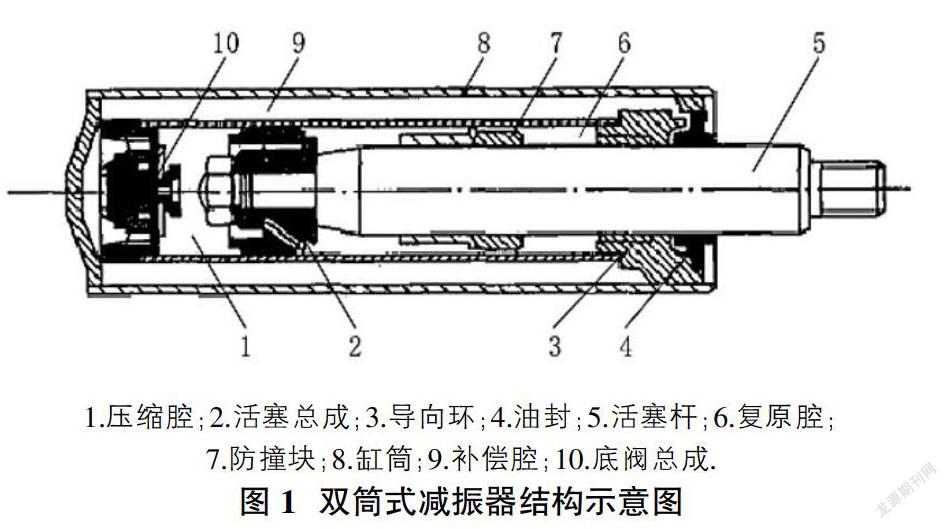

双筒式减振器结构如图1所示,本研究使用的是充气式双筒液压减振器,补偿腔的上部充有0.4Mpa的氮气,下部为一定体积的减振器油,在减振器工作时起到调节和补偿油液的作用。活塞总成包括活塞、流通阀和复原阀,底阀总成包括底阀、补偿阀和压缩阀。

双筒式减振器工作过程主要包括复原行程和压缩行程。当行驶路面存在凸起障碍时,车轮相对于车身向上跳动,此时活塞杆带动活塞总成向压缩腔运动,减振器处于压缩行程,造成压缩腔体积减小,油压开始升高,一部分液压油通过底阀上的压缩阀进入补偿腔,一部分经由活塞总成上的流通阀进入复原腔。在油液流动过程中产生的摩擦力及通过节流阻尼孔产生的节流作用产生阻尼力共同抑制减振器压缩使车身向下运动。同理,当行驶路面存在凹坑时,车轮相对于车身向下拉伸,此时活塞杆带动活塞向复原腔运动,减振器处于复原行程,复原腔体积减小,复原腔相较于压缩腔的压力较大,油液通过活塞总成上的复原阀和底阀总成上的补偿腔分别流向压缩腔和补偿腔,产生的阻尼力抑制减振器拉伸使车身向上运动。

1.2 双筒式减振器建模

1.2.1 阻尼孔流体力学模型

双筒式减振器主要通过油液在各个腔室间孔隙流动时产生压差来输出阻尼力。根据流体力学理论,油液在不同阻尼孔口流动时产生的压差也不同。根据小孔长径比的不同可以将阻尼孔流量模型分为以下几种:

当长径比4 油液在流动过程中,不仅有小孔流动,还存在缝隙流动。 当减振器运行速度大于节流阀片的开阀速度时,阀片受到一定的压力而变形,与活塞或底阀形成缝隙,一定量的油液沿缝隙流动,该缝隙属于圆盘缝隙,流量计算公式为: 当复原阀片未开阀时,上腔压差主要由活塞缝隙压差、活塞孔和活塞阀片常通孔压差产生,下腔压差由底阀孔压差和补偿阀变形开启的缝隙压差提供;开阀后,阀片变形产生缝隙压差组成阻尼力。 当压缩阀片未开阀时,上腔压差主要由活塞缝隙压差、活塞孔压差和流通阀变形开启的缝隙压差组成。下腔压差由底阀孔压差、压缩阀片节流孔压差提供;开阀后,除去之前所述壓差,底阀阀片变形产生缝隙压差共同组成阻尼力。 1.2.2 阀片弯曲变形模型 当弹性节流阀片开阀时,以阀片圆心作为极点,建立阀片极坐标系,变形曲面微分方程为: 2 双筒式减振器仿真与实验 选取某一型减振器作为研究对象,建立Simulink仿真模型。减振器和阀片的基本结构参数如表1所示。所用的减振器油液密度?籽为858kg/m3,动力粘度?滋为9.61×10-3Pa*s。 将参数输入到模型中,对减振器模型进行仿真。同时对该减振器进行台架实验,如图2所示。 以30mm的正弦激励作为输入激励,经过模型仿真和实验得到的减振器示功图如图3所示。 图3中,实线为模型仿真示功图,虚线为实验结果示功图。由图3可知,在低速运动时,由于减振器油液存在热摩擦或气泡化等现象,会影响阻尼力的输出,因此实验结果输出的阻尼力较仿真大;减振器在中高速运动情况时,摩擦力相对于输出的阻尼力要小的多,因此仿真结果与实验结果相近。仿真与实验输出的复原阻尼力对比如表2所示。 从表2可知,由于摩擦力不可避免,因此低速下仿真与实验结果误差较大,而高速时结果较为接近,验证了所建立减振器模型的有效性。 3 结论 通过弹性力学和流体力学原理,利用Simulink软件建立双筒式减振器模型,并选用某型号减振器参数进行仿真。在忽略摩擦力和油液气泡化等影响因素下,通过仿真与实验输出的阻尼力结果对比,表明了所建减振器模型的准确性和有效性,为缩短减振器设计周期和参数调校提供了理论基础。 参考文献: [1]冯雪梅,刘佐民.汽车液力减振器技术的发展与现状[J].武汉理工大学学报(交通科学与工程版),2003(03):340-343. [2]周玉存,贺丽娟,崔世海,等.汽车减震器的运动仿真和应力分析[J].液压与气动,2013(03):33-35. [3]梁良,田靓,覃刚,等.车用双筒液压减振器的热力学模型与试验研究[J].华中科技大学学报(自然科学版),2012,40(8):7-11. [4]Lang H H. A Study of the characteristics of automotive hydraulic dampers at high stroking frequencies [D]. USA: University Michigan,1977. [5]Bunthoff J,Gauterin F,Boehm C. Physical 1-D System Simulation Model for Monotube Shock Absorbers for Simulation with Excitation up to 70Hz[C]// SAE 2015 Noise and Vibration Conference and Exhibition. 2015. [6]李仕生,徐中明,张志飞,等.可调阻尼减振器外特性仿真与性能分析[J].振动与冲击,2012,31(12):178-183. [7]马天飞,崔泽飞,张敏敏.基于AMESim双筒叠加阀片式充气减振器建模与仿真[J].机械工程学报,2013,49(12):123-130. [8]蔡艳辉,周长城.线性非均布压力下减振器环形阀片变形解析计算[J].农业装备与车辆工程,2009(010):24-27.