电动汽车电液复合制动系统设计与仿真

姜坤

摘 要:针对新能源电动汽车制动系统能耗高、能量回收率低的问题,设计了一种电液复合制动系统。基于并行控制策略的思想,提出了一种匹配的制动系统控制策略。在Car sim中建立整车模型,在MATLAB/Simulink中建立制动系统和控制策略模型,然后建立联合仿真模型,分别在NEDC循环工况和紧急制动工况下进行仿真。仿真结果表明,所设计的电动汽车电液复合制动系统运行良好,制动系统控制策略满足要求,能量回收率高。

关键词:新能源电动汽车;电液复合制动系统;控制策略;联合仿真

一、引言

分布式驱动电动汽车是把轮毂驱动电机或轮边驱动电机安装在车轮里或车轮附近的新能源电动汽车,其主要优点包括结构紧凑、传动效率高、力矩响应快,同时由于动力学控制优势以及能源、环境污染意识的加强,逐渐成为国内外学者研究主流。在极限工况下,电动汽车电液复合稳定性控制策略,是可以同时综合利用电机力矩响应速度快和液压制动力矩大两者的优点,从而提高车辆稳定性能。采用电液复合制动控制策略,当稳定性控制器启用时,优先考虑电机制动控制,当电机所能提供的极限制动力矩仍不能满足需求时,液压制动系统介入补偿控制,参与制动车轮为有效车轮,未能使各个车轮裕度得到充分利用,从而使得车辆稳定性能的提高还留有一定空间。在稳定性控制时综合考虑车轮驱动防滑,由驱动防滑模块和稳定性控制模块共同决定整车的纵向驱动力,同时在四轮控制力分配时综合考虑轮胎附着椭圆约束。相关资料提出一种分层复合制动控制策略,上层以稳定性跟随为控制目标,下层以制动能量回收最大为目标,此策略主要以节能为控制目标,而安全性能未获得明显改善。

综上所述,目前国内外学者对稳定性控制策略大多只是对电液复合制动进行大量研究,而较少考虑依据电机驱动力矩来调节车辆稳定性能,同时在电液复合稳定性控制算法中制动液压制动力部分只是进行了简单的单一有效轮或单侧静载荷比例分配进行制动力分配,并未使车辆在极限工况下的稳定性能得到最大幅度提高,因此,本文设计了一种电液复合双重优化稳定性控制器,旨在极限工况下最大幅度提高车辆的稳定性能。

二、电液复合制动系统方案设计

目前新能源电动汽车一般采用高压蓄能器、电动真空泵、电动真空罐等作为液压制动力来源,但存在耗能大、回收效率低、难以实现制动踏板与制动力解耦等缺点。本文设计的电液复合制动系统选择电机作为液压制动力来源,利用电机的旋转力来为踏板力助力,通过现有成熟的踏板力模拟器来实现踏板力与制动力解耦,并且能够保证驾驶员良好的制动反馈感觉。

1.电液复合制动系统组成

如图1所示,整个制动系统主要由踏板力形成模块、压力产生模块和压力调节模块组成。

踏板力形成模块中踏板位置传感器、踏板工作缸压力传感器负责收集踏板开度信息和制动需求信息,踏板模拟器负责为驾驶人反馈制动感受。制动系统失效时,踏板力形成模块还负责将踏板力引入到压力产生模块中,实现人力制动,保证制动安全。压力产生模块根据接收到的制动压力信号,通过助力电机及其他机构,在制动主缸内生成相应的制动压力,实现踏板力与制动力的解耦。压力调节模块主要负责将主缸中传遞的制动压力分配给4个轮缸,并通过切换电磁阀在紧急制动时调节各轮缸压力。

2.整车稳定性控制系统

上层为运动控制层,根据驾驶员输入、车辆运动姿态以及路面条件等计算出维持电动汽车稳定行驶的附加横摆力矩和车速跟随纵向力;层控制器包括电液复合决策模块和控制力分配层,其中电液复合决策模块主要依据上层控制器得到的附加横摆力矩实时判断电机控制是否能单独保证车辆稳定性能,必要时启用液压制动系统,而控制力分配层主要对电机/液压系统力矩以整车裕度最大为目标进行优化分配。

3.电液复合制动系统工作过程

本文设计的电液复合制动系统常规制动模式共有3种,即机械液压制动模式、再生制动模式和电液复合制动模式。此外,为了保证制动安全与制动系统的可靠性,设计了ABS紧急制动模式和备份制动模式。当系统处于常规制动模式时,切换电磁阀通电并处于右位,此时驾驶员踩下制动踏板,踏板力形成模块获得制动需求信息并传送至整车控制器内,控制器进行制动模式判断。当判断为机械液压制动模式时,由助力电机单独提供机械液压制动力;当判断为再生制动模式时,由驱动电机单独提供再生制动力;当判断为电液复合制动模式时,汽车制动力由机械液压制动力和再生制动力共同提供。当系统处于ABS紧急制动模式时,通过快速电磁阀的不断开闭动作和助力电机增减作用力相配合,防止各个车轮进入抱死拖滑的危险状态。当电机、减速机构、旋转变直线机构、制动主缸推杆等机构失效时,进入备份制动模式,切换电磁阀断电并处于左位,踏板工作缸作用于辅助工作缸,辅助工作缸推动制动主缸从而产生制动压力,此时汽车制动力由人力提供,保证制动安全。

4.转向系统峰值

转向盘转角峰值为90°试验一车辆以80km/h速度行驶的新能源汽车,在附着系数为0.9的路面上,以0.7Hz的频率进行转向盘正弦输入其正向峰值达到90°,反向转向盘转角在波谷处转向盘转角保持500ms后进行回正。图2为转向盘峰值为90°时的试验结果。图3(a)中,在转向盘转角峰值为90°正弦延迟常规工况下,电液复合控制、纯电控制、无控制车辆横摆角速度与理想横摆角速度跟随误差始终保持较小范围;图3(b)中,不同控制下车辆质心侧偏角相平面图是收敛的,车辆处于安全可控区域;图3(c)中,制动压力主要集中在0~1s和2s左右,对比可知,此时转向盘转角发生剧烈变化,电液复合控制车辆液压制动系统及时介入,使车辆最早进入稳态;综合图2发现,在转向盘转角峰值为90°正弦延迟工况下,3种不同控制车辆稳定性能均满足GB/T30677-2014法规要求,而且仔细观察可知,电液复合控制、纯电控制车辆,在转向盘转角输入结束后,其横摆角速度超调量相对较小且回到稳态时间更短,质心侧偏角收敛在较小区域内,控制效果较佳。

5.转向盘转角峰值为90°

试验一车辆以80km/h速度,在附着系数为0.9的路面上,以0.7Hz的频率进行转向盘正弦输入其正向峰值达到90°,反向转向盘转角在波谷处转向盘转角保持500ms后进行回正。图5为转向盘峰值为90°时的试验结果。图5(a)中,在转向盘转角峰值为90°正弦延迟常规工况下,电液复合控制、纯电控制、无控制车辆横摆角速度与理想横摆角速度跟随误差始终保持较小范围;图5(b)中,不同控制下车辆质心侧偏角相平面图是收敛的,车辆处于安全可控区域;图5(c)中,制动压力主要集中在0~1s和2s左右,对比图4可知,此时转向盘转角发生剧烈变化,电液复合控制车辆液压制动系统及时介入,使车辆最早进入稳态;综合图5发现,在转向盘转角峰值为90°正弦延迟工况下,3种不同控制车辆稳定性能均满足GB/T30677-2014法规要求,而且仔细观察可知,电液复合控制、纯电控制车辆,在转向盘转角输入结束后,其横摆角速度超调量相对较小且回到稳态时间更短,质心侧偏角收敛在较小区域内,控制效果较佳。

6.电液复合控制策略

电液复合控制模块将路面附着系数μ,车轮转速n、附加横摆力矩Mz与当前车速下电机所能提供的最大横摆力矩Mm-max作比较,实时判定液压制动系统是否介入。由于电机响应速度快,具有控制及时的优点,故常规工况,附加横摆力矩小于当前车速下电机所能提供的最大力矩,采用纯电控制策略。在极限工况下,轮毂电机转矩控制达到当前车速下最大驱动/制动力仍无法满足车辆稳定行驶,此时采用电液复合控制

三、电液复合制动系统制动力分配控制策略

现有的电动汽车制动力控制策略主要有3种,分别为最佳制动效果控制策略、最优能量回收控制策略以及并行制动控制策略。并行制动控制策略是只在前轴加入再生制动力来满足总体的制动力分配要求,应用成本较低,稳定性与安全性都有所保证。本文以并行制动控制策略为设计思想,分配电液复合制动系统制动力,如图4所示,具体控制策略为:(1)驾驶员踩下制动踏板发出制动指令,传感器会收集当前的行驶车速与制动踏板信号传送给整车控制器,作为判断驾驶员制动意图的重要信息。(2)信号经过计算得到制动强度z,并由此将制动强度分为高强度、中强度和低强度3种,分别对应不同的工作模式。(3)考虑到紧急制动时所需制动强度较大,仅凭借电机再生制动无法满足,为保证制动安全性,在紧急制动时使电机再生制动全部退出。根据道路实测情况,将z=0.7定为电液复合制动与ABS制动模式切换判断点。当z>0.7时,控制策略判定为高强度制动,汽车直接进入包括ABS紧急制动在内的纯机械液压制动模式;当z<0.7时,控制策略监测电池SOC值进行电池保护策略判断。为防止电池因过充电而造成的寿命缩减,该策略设定SOC值在0.8以上时,汽车不进行再生制动来回收能量,同样进入纯机械液压制动模式;SOC值低于0.8时,制动系统控制策略会判定当前制动为中低强度制动。

(4)根据ECE法规,当汽车制动强度大于0.1时,前、后轴都必须有制动力来参与制动。该策略把z=0.1定为电机再生制动与电液复合制动模式切换判断点。当z<0.1时,进入再生制动模式,前轮制动力由电机再生制动单独提供,后轮仅在即将停车或驻车时参与制动。当z在0.1~0.7之间时,基于并行控制策略的思想,后轮进行机械液压制动,微控制单元则计算出前轮所需的制动力,若再生制动力能满足前轮制动力要求,前轮就进行单独的再生制动;如果再生制动力不能满足前轮制动力要求,机械液压制动系统进行补足,前轮液压制动系统与再生制动系统共同工作,汽车进入电液复合制动模式。

四、仿真模型搭建

基于Carsim与MATLAB/Simulink软件,本文搭建了电液复合制动系统的联合仿真模型,如图4所示,包含了整车、电机、电池、变速器、驾驶员、微控制单元(MCU)以及制动力控制策略模型。其中,整车模型为验证制动系统性能的载体,在Carsim中建立;其他与制动性能密切相关的模型在MATLAB/Simulink中建立。驾驶员模型按照指定的工况发出驾驶指令,驾驶指令经MCU处理,分别向电机模型发出驱动扭矩与制动扭矩信号,向制动系统发出制动压力信号。当电机作为电动机驱动时,电机模型接收指令后向变速器模型发出输出功率信号,同时与电池模型相连的接口消耗电池存储的电量;当电机作为发电机制动时,电机的制动扭矩会输入到电池模型中,电池模型中的阻容模型会根据输入的制动扭矩进行换算,将它转换为电量存储起来。变速器模型接收到电机传递的功率后进行换挡逻辑的识别并最终输入到整车模型。制动系统同样在接收到制动压力指令后进行制动模式的判断与制动压力的分配,并输入到整车模型中。

五、NEDC循环工况仿真分析

1.行驶车速

图5为整车速度变化曲线。可知:整车实际车速基本上跟踪了预定的期望车速,最大速度差值为3.8km/h,最小速度差值为0,说明所建立的驾驶员模型可以按照指定的路径发出相应的驾驶指令,并且电机、变速器、车速调控环节等模型工作正常。

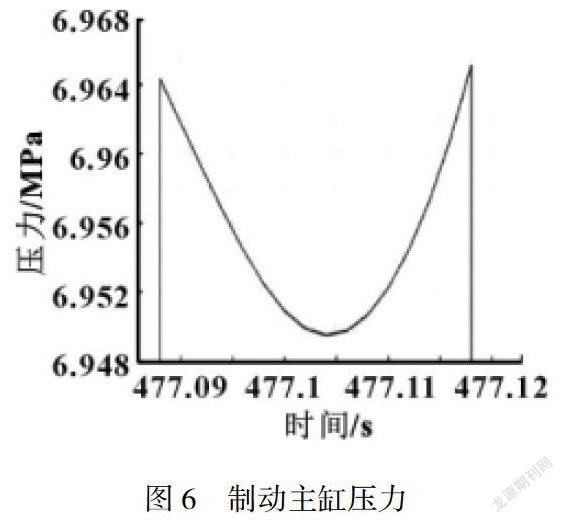

2.制动主缸与制动轮缸压力

图6为制动主缸压力曲线,此时汽车处于NEDC循环中的停车阶段,驾驶员模型被设置为发出最大强度的制动强度,而ABS系统退出值设置为3km/h,所以此时ABS系统没有介入,制动压力最大且不出现快速波动。可知:制动主缸的最大压力峰值大约为6.96MPa,能满足地面制动力达到最大时所需的液压缸压力,前轮制动轮缸峰值压力为2.90MPa,后轮制动轮缸峰值压力为1.75MPa,由此可知前、后轮制动器制动力的比值基本符合良好路面条件下的理想制动力分配曲线,制动力分配策略工作正常。

3.电池模型

电池选择阻容模型进行建模,将电池组转换为由电容與电阻组合起来的2阶等效电路模型。在阻容模型等效电路中,SOC值计算公式为SOC=SOC1-KT(Q1/Q2)(3)式中:SOC1为电动汽车初始SOC值;KT为温度补偿系数;Q1为电池的当前已使用电量;Q2为电池的总电量。由于电动汽车实际运行工况下温度无法精准预测,故忽略温度影响,令温度补偿系数KT为定值1,

六、结束语

本文设计的新能源电动汽车电液复合制动系统方案及制动力控制策略为研究者们提供了一些新的思路,通过软件对整车、驾驶员、MCU、电机、电池、变速器以及制动力控制策略等进行建模并选择NEDC和紧急制动工况进行仿真,通过监测整车行驶车速、制动主缸与制动轮缸压力、制动跑偏值、电池SOC值、滑移率等几项指标,验证了该电液复合制动系统能够保证制动安全性,制动力分配策略符合要求,且在文中设定工况下能够回收37.5%的能量。本文在以安全性为首要目标的情况下,建立制动系统时选择了较为简单可靠的方案,例如在紧急制动时,为保证制动安全,电机没有进行再生制动,若想要回收这一部分的制动能量必须对原来的ABS控制系统等进行适当修改,因此进一步提高能量回收率将是未来的研究方向。

参考文献:

[1]徐薇.四轮轮毂电动汽车制动能效性滚动优化控制研究[D].吉林大学,2020.

[2]施雁云.纯电动汽车电液复合再生制动控制策略研究[D].江苏大学,2020.

[3]杨阳,陈晶,罗倡,汤清淞.基于系统效率优化的电液复合制动协调控制[J].长安大学学报(自然科学版),2020,40(03):117-126.

[4]武苏杭.基于路面类型识别的复合制动控制策略研究[D].燕山大学,2020.

[5]杨勇超,程振东,陈志杰.电液复合制动系统IEHB液压力控制算法研究[J].电子技术,2020,49(03):56-57.

[6]牛礼民,周亚洲,杨洪源.基于Agent的电液复合制动系统防抱死控制研究[J].中国机械工程,2017,28(13):1567-1573.

[7]刘文超.分布式电动汽车复合制动系统控制策略的研究[D].吉林大学,2017.

[8]王凯祺.电液复合制动系统EHB控制策略开发与测试[D].吉林大学,2017.

[9]潘宁,于良耀,张雷,宋健,张永辉.电液复合制动系统防抱控制的舒适性[J].浙江大学学报(工学版),2017,51(01):9-16+26.