层间温度对ZTA/高铬铸铁复合材料界面结合性的影响

韩佳源 焦云征 黄智泉

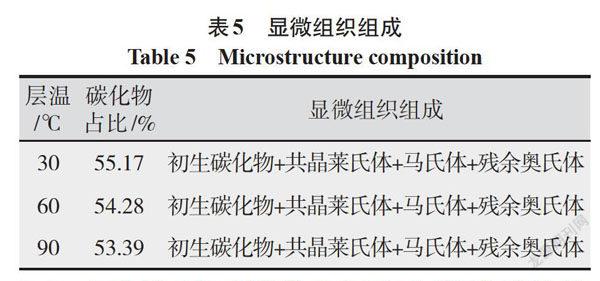

摘要:选用自主研发的高铬铸铁型明弧自保护药芯焊丝在ZTA增强高铬铸铁基复合材料试块上进行不同层温的堆焊实验。利用体式显微镜、光学显微镜和扫描电镜对熔敷金属及复合材料进行组织与界面观察,并用定量金相法对熔敷金属碳化物体积百分数进行统计。结果表明:不同层温下熔敷金属均为典型的高铬铸铁组织,其组织由初生碳化物、共晶莱氏体、马氏体以及残余奥氏体组成,随着层间温度的降低,碳化物体积百分数逐渐升高,在层温为30 ℃时熔敷金属碳化物体积百分数可达55.17%。层间温度越低,焊接时产生的应力通过应力释放裂纹越细密均匀,层温30 ℃时,ZTA颗粒未见裂纹以及界面剥离的情况,适用于复合材料的堆焊。

关键词:层间温度;复合材料;界面结构;组织分析;堆焊

中图分类号:TG457.1 文献标志码:A 文章编号:1001-2003(2021)05-0109-06

DOI:10.7512/j.issn.1001-2303.2021.05.20

0 前言

金属基复合材料通常指在金属基体中加入无机非金属增强体复合而成的新材料。金属基体主要保证复合材料的宏观形态与基本物理特性,增强体体现复合材料的特殊性能与功能,用作增强体的无机非金属包括金属氧化物、金属氮化物和金属碳化物等[1-3]。ZTA(ZrO2韧化Al2O3)陶瓷属于复合型金属氧化物陶瓷,相比于单纯的Al2O3陶瓷具有更优异的耐磨性和韧性,ZTA颗粒增强高铬铸铁基复合材料广泛用于制作磨煤机磨辊、衬板[4]等耐磨部件。高颖超[5]等采用粉末烧结法制备了陶瓷预制体,然后采用铸造法制备了陶瓷颗粒增强高铬铸铁基复合材料,并在磨煤机磨辊上进行了应用,磨损5 000 h未见磨辊断裂及掉块的现象。陶瓷颗粒与金属间的润湿角大于90°,且金属相与陶瓷相之间不易发生化学反应,因此金属基体与陶瓷颗粒之间的界面处是复合材料的薄弱环节。刘侃等人[6]通过改变预制体粘结剂中Ti含量来研究ZTA颗粒增强高铬铸铁基复合材料的界面结合情况,w(Ti)为15%的粘结剂制备的预制体具有一定的强度与抗冲击性能,在高铬铸铁液铸渗情况下能保持结构与尺寸,基体与ZTA颗粒结合界面紧密,无空隙、孔洞等缺陷。周谟金等人[7]选用包覆有B4C粉末的ZTA颗粒制作了高铬铸铁基复合材料,在无压铸渗过程中与陶瓷颗粒和高铬铸铁发生化学反应形成反应型界面过渡区,得到了结合紧密的陶瓷与金属反应型界面。

ZTA颗粒增强高铬铸铁基复合材料的制备工艺和界面研究已较为成熟,颗粒增强金属基复合材料在工程上也得到广泛应用,但此类工件在磨损失效后直接报废,是一次性使用产品,造成极大浪费。目前针对此类复合材料堆焊修复方面的研究未见公开报道。文中采用Pluse MIG-500RP焊机在ZTA颗粒增强高铬铸铁基复合材料上进行堆焊,旨在研究层间温度对堆焊熔敷金属、复合材料组织及其界面结构的影响规律。

1 试验材料与方法

1.1 试验材料

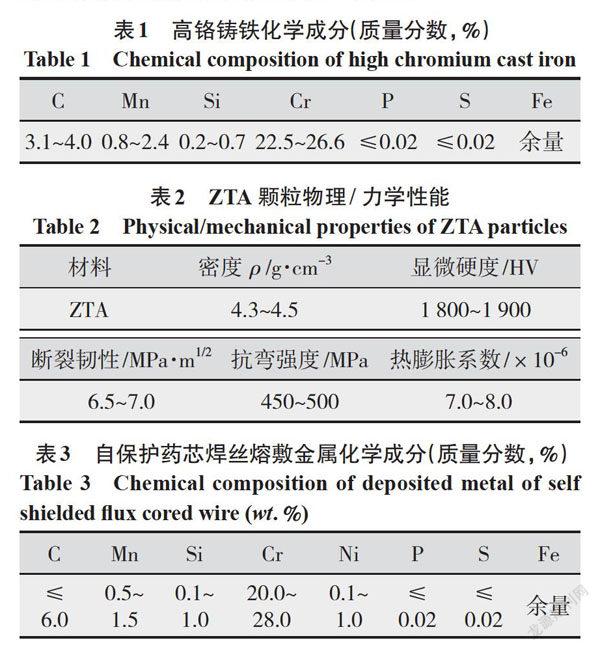

试验用母材为铸造法生产的ZTA颗粒增强高铬铸铁基复合材料,其中高铬铸铁化学成分如表1所示,ZTA颗粒物理性能和力学性能如表2所示。焊丝为自主研发的φ1.6 mm自保护药芯焊丝,其熔敷金属实测化学成分如表3所示。

1.2 试验方法

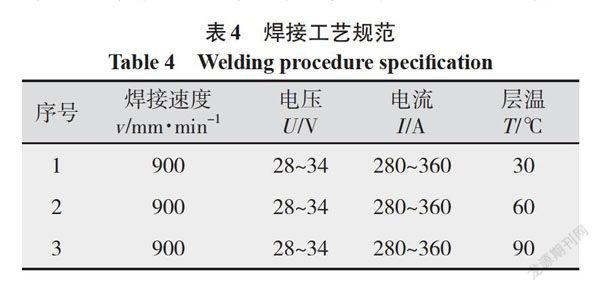

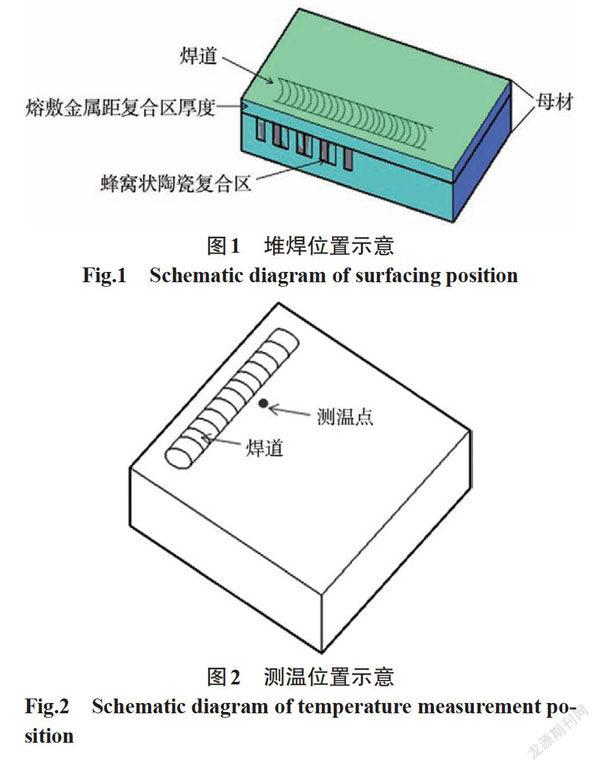

选用Pluse MIG-500RP焊机,ABB机器人进行焊接,共堆焊4层,每道焊完立即喷水冷却。熔敷金属总厚度为8 mm,焊接工艺规范如表4所示。堆焊位置如图1所示,经试验验证,焊道距离蜂窝状陶瓷复合区纵向距离为10 mm,适用于复合材料的堆焊。测温点为下一焊道中间位置如图2所示。利用Thermo ARL 3460 OES光谱仪进行化学成分分析;利用ZEISS SteREO Discovery V8体式显微镜进行宏观形貌观察;利用ZEISS Axio Scope A1金相显微镜进行显微组织分析;利用Phenom XL G2台式扫描电子显微镜对界面进行观察。

2 结果分析

2.1 层间温度对复合材料界面的影响

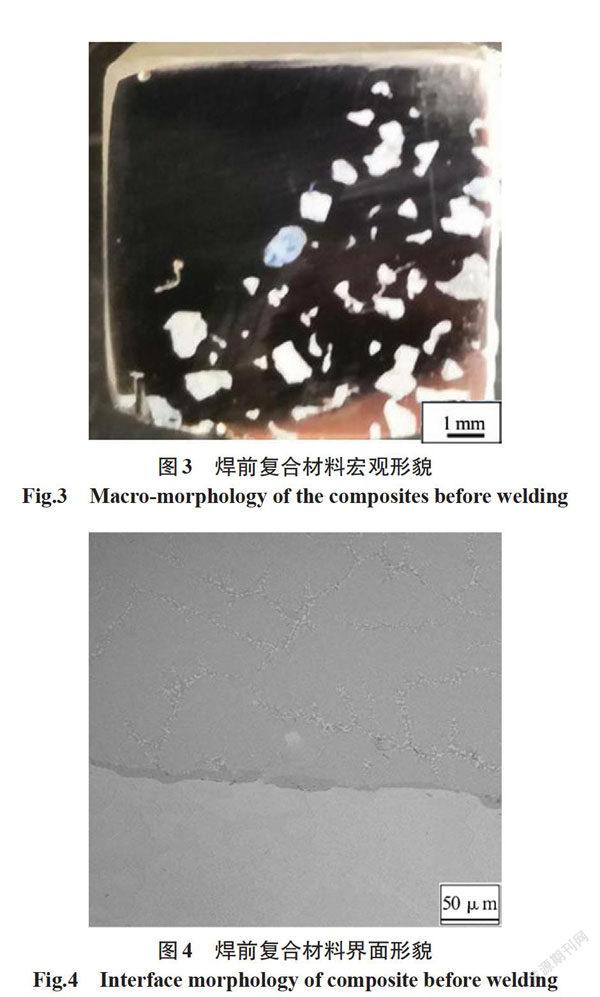

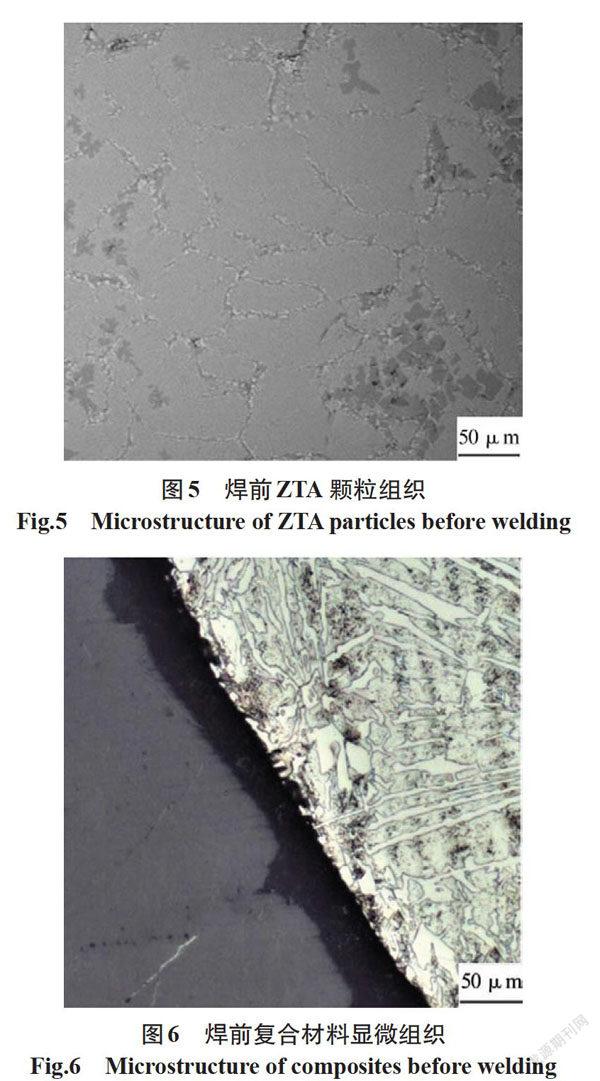

焊前ZTA颗粒增强高铬铸铁基复合材料宏观形貌如图3所示。扫描电镜下ZTA颗粒与高铬铸铁界面结合情况如图4所示。由图3、图4可知,高铬铸铁紧密包裹ZTA颗粒,未见界面处发生剥离脱粘的情况。扫描电镜下ZTA组织如图5所示,可见焊前ZTA颗粒完整无缺陷。焊前复合材料显微组织如图6所示,灰色部分为ZTA颗粒,白亮色部分为铸造高铬铸铁区,其中初生碳化物呈现出条状及近似六边形形状,其余部分由马氏体及少量残余奥氏体组成。中间的黑色条带部分为试样磨制过程中ZTA颗粒因硬度高,ZTA颗粒表面高于高铬铸铁,对基体高铬铸铁产生了阴影效应而产生的条状区域。

焊后复合材料宏观形貌如图7所示,线框部分为堆焊高铬铸铁产生的应力释放裂纹。由图7a可见,层温为30 ℃时裂纹自熔敷金属向下扩展,宽度逐渐收窄,最终止于熔敷金属,并未开裂到复合材料区。分析原因是堆焊层间温度较低,焊接时产生的应力通过熔敷金属中的应力释放在裂纹中充分释放,残余应力较小而不足以使裂纹进一步扩展;由图7b可知,层温60 ℃时裂纹同样自熔敷金属向下扩展,最终止于母材的高铬铸铁区,虽未开裂至复合区,但能观察到复合材料区陶瓷颗粒出现断裂的现象;当层温为90 ℃时(见图7c),ZTA颗粒出现了开裂现象,裂纹宽度明显增大,应力释放裂纹自熔敷金属向下扩展至复合区,宽度逐渐收窄,与ZTA颗粒在热胀冷缩作用下产生的裂纹相遇并连通。

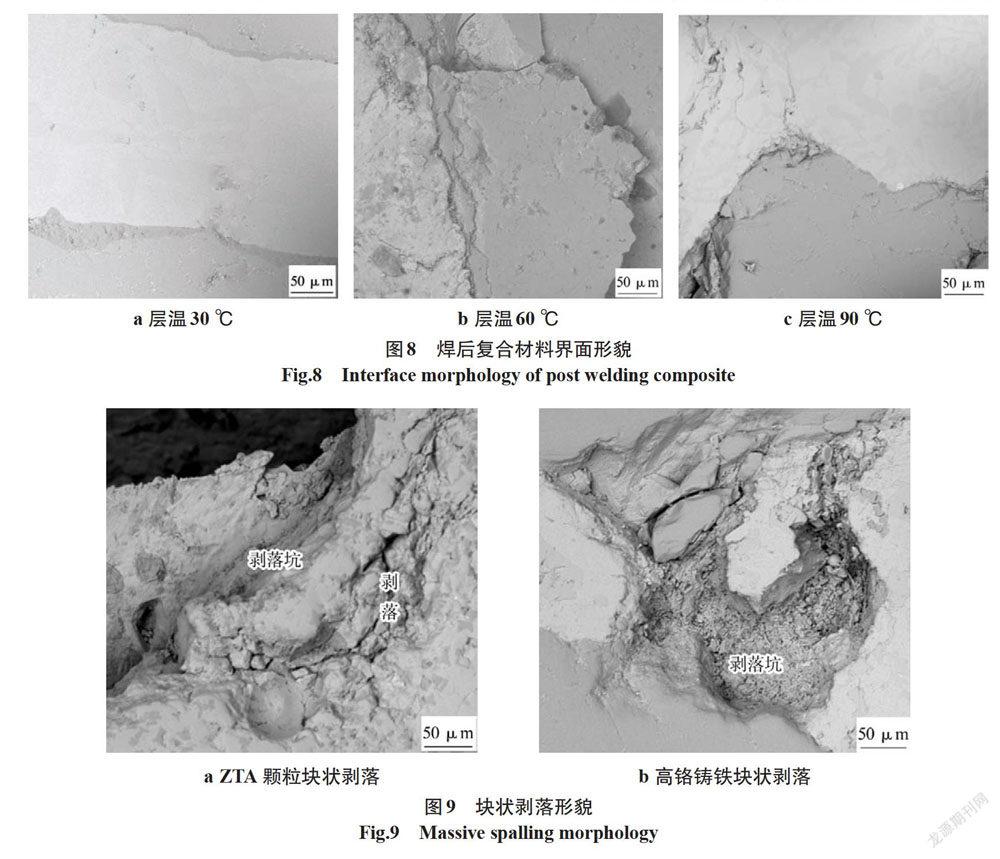

焊后扫描电镜下复合材料界面形貌如图8所示。图8a为层温30 ℃时界面形貌,可见金属基体有效包裹ZTA颗粒,ZTA顆粒与高铬铸铁界面与焊前一致,未见明显变化,分析原因是在焊接热循环作用下产生的体积收缩与膨胀在高铬铸铁和ZTA颗粒的韧性调节范围之内,此时ZrO2增韧Al2O3陶瓷的特性得到充分发挥。ZrO2在常压下及不同温度下具有立方(c-ZrO2)、四方(t-ZrO2)、单斜(m-ZrO2)三种不同晶体结构,在应力诱导作用下多晶型ZrO2向单斜晶转变,体积发生膨胀,微裂纹闭合,相当于微裂纹在尖端应力场作用下ZrO2晶型转变吸收了能量,起到增韧效果[8-10],故未见裂纹及ZTA颗粒断裂的情况发生。图8b所示为层温60℃时界面形貌,ZTA颗粒发生了层状断裂,且颗粒产生了块状剥落的情况,此时高铬铸铁与ZTA颗粒的韧性无法完全抵消焊接热循环造成的基体膨胀,ZTA颗粒在高铬铸铁的挤压作用下发生断裂。图8c所示为层温90℃时界面形貌,可见复合材料界面处已经产生了剥离,且界面处陶瓷颗粒呈现出块状剥落,ZTA陶瓷颗粒内部出现剥落坑和贯穿性裂纹,高铬铸铁在压应力作用下也呈现出块状剥落现象。ZTA颗粒与基体高铬铸铁块状剥落形貌如图9所示。

2.2 层间温度对熔敷金属显微组织的影响

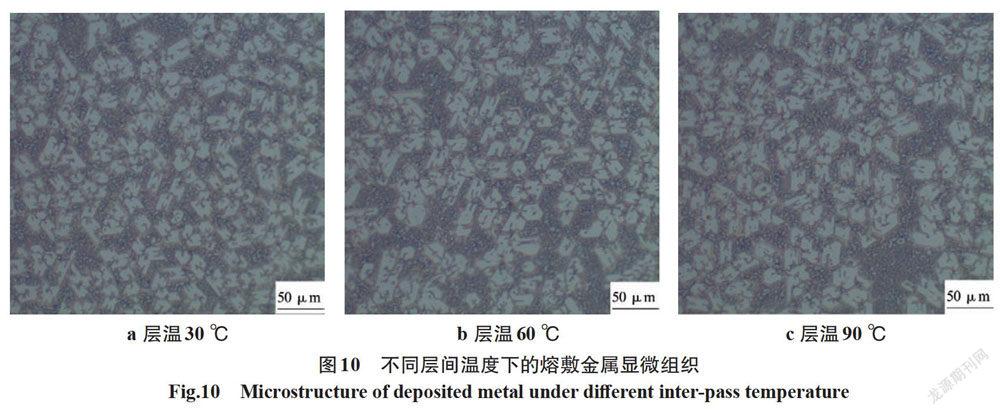

不同层间温度下的熔敷金属显微组织如图10所示,由图可知,熔敷金属组织属于典型的高碳高合金铸铁材料,由初生碳化物、共晶莱氏体、马氏体及残余奥氏体组成[11]。图中白亮色近似六边形组织为先共晶碳化物,先共晶碳化物之间分布着共晶碳化物与奥氏体转变产物组成的共晶组织。不同层温下组织无明显差别,利用Miaps-M软件对碳化物占比进行测算,结果显示不同层温下碳化物占比差别不大,层温30 ℃时最高,可达55.17%。分析原因是焊后冷却速度大,层间温度越低,初生碳化物液相停留时间越短,形成数量越多,占比越高。

2.3 层间温度对熔敷金属应力释放裂纹的影响

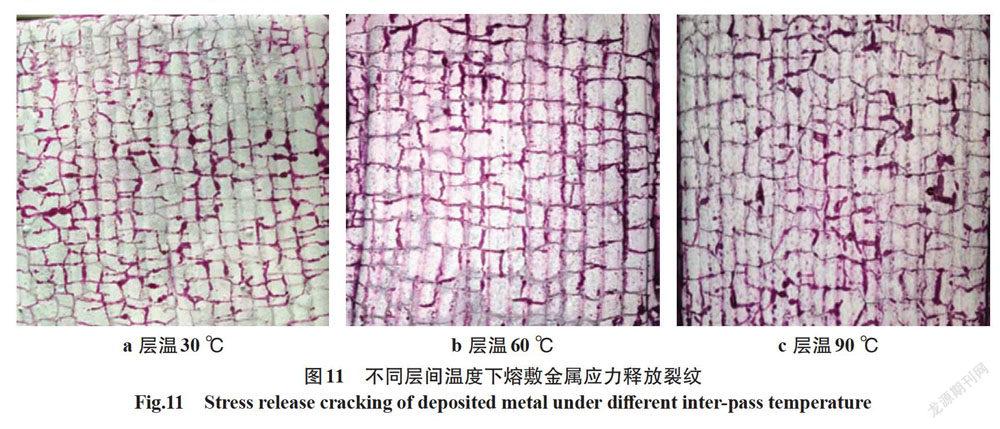

不同层间温度下熔敷金属应力释放裂纹如图11所示,可以看出,在层温30 ℃时应力释放裂纹最细密且均匀,层温60 ℃与90 ℃时裂纹间距较大且分布不均匀,不利于焊接应力的充分释放,易导致材料在服役过程中出现整块剥落的现象。

3 结论

(1)在ZTA颗粒增强高铬铸铁基复合材料表面进行堆焊时,焊接热源距离复合区10 mm,层温60 ℃与90 ℃均会导致陶瓷颗粒断裂,且层温90 ℃条件下陶瓷颗粒与高铬铸铁呈现出块状剥落状态,层温30 ℃条件下对复合材料界面结合性无影响,呈现出高铬铸铁紧密包裹ZTA颗粒的状态。

(2)不同层间温度条件下的熔敷金属组织均由初生碳化物、共晶莱氏体、马氏体及残余奥氏体组成。随着层间温度降低,碳化物体积分数逐渐增加,在层温为30 ℃条件下体积分数最高,可达55.17%。层温30 ℃条件下应力释放裂纹最为细密均匀,焊接应力释放得最充分。即在层间温度为30 ℃时适用于ZTA颗粒增强高铬铸铁基复合材料的焊接。

参考文献:

武高辉.金属基复合材料发展的挑战与机遇[J].复合材料学报,2014,31(5):1228-1236.

蒋业华,李祖来,卢德宏,等.陶瓷颗粒增强钢铁基空间构型耐磨复合材料[M].北京:科学出版社,2019.

张国赏,魏世忠,韩明儒,等.颗粒增强钢铁基复合材料[M].北京:科学出版社,2013.

钱兵,孙书刚,朱昱,等.中速磨煤机金属陶瓷复合磨辊及磨盘的研究[J].中国电力,2014,47(10):122-125.

高颖超,孙书刚,钱兵,等.粉末烧结法和铸造法制备ZrO2增韧Al2O3陶瓷颗粒增强高铬铸铁基复合材料及其耐磨性能[J].复合材料学报,2020,37(0):1-8.

劉侃,徐方伟,涂小慧,等. ZTA颗粒增强高铬铸铁基复合材料界面研究[J].铸造,2018,67(5):398-403.

周谟金. ZTAP/高铬铸铁基蜂窝构型复合材料反应型界面过渡区构建及性能研究[D].云南:昆明理工大学,2019.

Hobbs,Linnw,Rosen,et al. Oxidation microstructures and interfaces in the oxidized zirconium knee[J].Int. J. Appl. Ceram. Technol.,2005,2(3):221.

Magnani Giuseppe,Brillante Aldo. Effect of the composition and sintering process on mechanical properties and residual stresses in zirconia-alumina composites[J].J. Eur. Ceram. Soc.,2005(25):3383.

范芳,李生娟,范立坤.氧化锆—莫来石高温复合陶瓷改性研究[J].硅酸盐通报,2020,39(4):1254-1259,1271.

郝石坚.铬白口铸铁及其生产技术[M].北京:冶金工业出版社,2011.