城轨铝合金车体制造工艺放量分析

李莎 龙维峰

摘 要:门宽尺寸是城轨铝合金车体关键尺寸之一,本文围绕铝合金车体的制造过程,通过对铝合金车体不同位置的侧墙宽度尺寸的进行区别工艺放量,对车体的门宽尺寸加以控制,解决了车体门宽尺寸控制问题,保证了车体尺寸精度,为后续批量产品的生产奠定工艺技术基础。

关键词:铝合金车体;侧墙宽度;工艺放量;尺寸控制

0 引言

城轨车辆是我们公司重要的产品之一,随着其年产量的不断增加,如何控制车体尺寸精度,避免尺寸偏差影响后工序装配而造成车体返工,提高车体生产效率这一工作显得尤为重要,而工艺放量为其奠定了技术基础。

如图1所示,以焊接为例,工艺放量是为保证最终车体组焊完成后满足设计技术和焊接质量要求,对工件1、2进行工艺分析,人为设置尺寸A、B的工艺偏差值。

工艺放量是车体制造工艺的基础,是对部件焊接过程可能产生的变形及尺寸变化的一种控制措施,属于焊接常用的变形控制措施中反变形的一种[1-5]。根据预测的焊接变形的大小和方向,在待焊接工件装配时预设与残余应力大小相当、方向相反的预变形量,焊后的焊接变形抵消了预变形量,使构件回复到设计所要求的几何尺寸,为保证车体尺寸,在進行工艺放量时,要充分考虑焊接方向(纵向)和垂直焊接方向(横向)。

经过近些年大量的铝合金地铁车辆车体制造,形成了铝合金车体制造工艺放量体系,但通过跟踪车体组焊交检尺寸发现门宽尺寸范围波动较大,尺寸优化空间较大,本文重点分析通过侧墙单元的侧墙板工艺放量,提出优化改进措施,以提高最终车体组焊后门宽尺寸合格率,提升车体制造尺寸精度。

1 侧墙宽度尺寸分析

侧墙单元在宽度方向上影响着客室门宽的尺寸精度,因而,如何避免门宽超差,是城轨铝合金车体组焊时要重点关注的问题。之前的铝合金车体放量体系,只是针对铝合金车体进行了宽泛的统一放量,但未充分考虑到车体尺寸、挠度及载客量的差异。

由于承重的原因,对铝合金车体组焊后的空车体提出了挠度的要求,挠度预设点一般选择布置在影响车体整体刚度的位置,而预设的挠度导致相邻侧墙单元的相对距离发生变化,进而易导致门宽尺寸超差的问题或车体组焊时门宽尺寸控制难度增加,因此在侧墙单元组焊时对门宽尺寸加以考虑是十分必要的。

2 侧墙板宽度方向放量优化

借助AutoCAD画图软件,将车体的长度以及各点的预置挠度值按照1:1比例画出,模拟出各侧墙单元在该挠度下的摆放位置及角度,进而测量出各门的门宽尺寸,最终确定侧墙板的放量。

2.1 A车型侧墙板放量优化

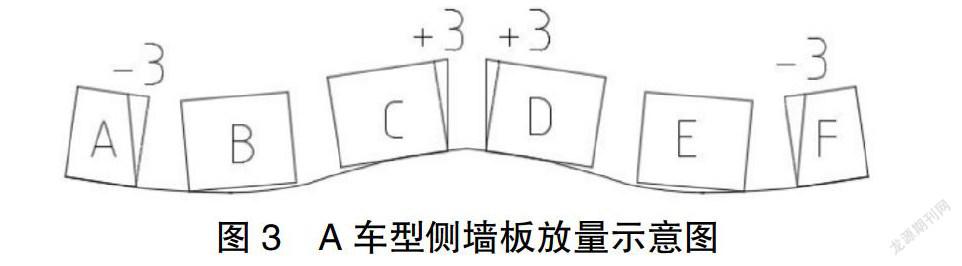

A车型一般由6块侧墙单元,5个车门组成,车体组焊时挠度值的设置如下图2所示,其中,车体组焊完成后客室门宽的要求值为1 700 mm(-3,+2)。结果表明,1、5门的尺寸超差-3.8 mm左右,不满足尺寸要求,2、4门的尺寸满足尺寸公差的要求,3号门的尺寸超差+6.4 mm,不满足尺寸要求。

针对分析的门宽尺寸,对侧墙板的放量示意图如图3所示。A、F侧墙的放量均为-3 mm,B、F侧墙均不放量,C、D侧墙的放量为+3 mm。

2.2 B车型侧墙板放量优化

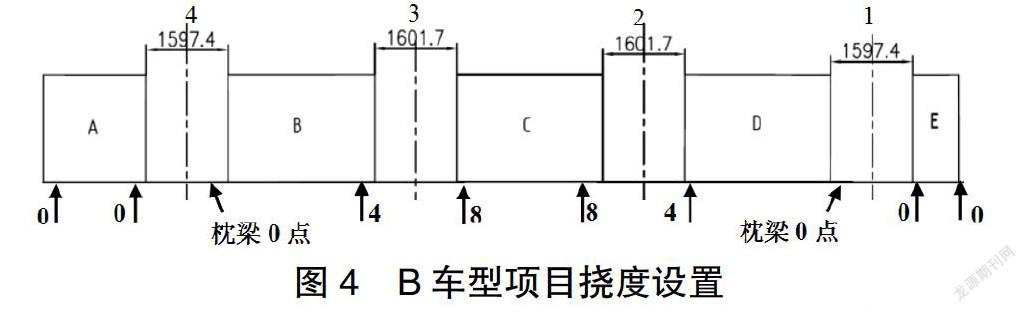

B车型一般由5块侧墙单元,4个车门组成。采用上述方法进行分析,其中车门门宽尺寸要求为1 600 mm(-3,+2),结果表明,1、4门的尺寸超差-3.5 mm左右,2、3门的尺寸超差+2.3 mm左右,均不满足客室门宽的尺寸要求,如图4所示。

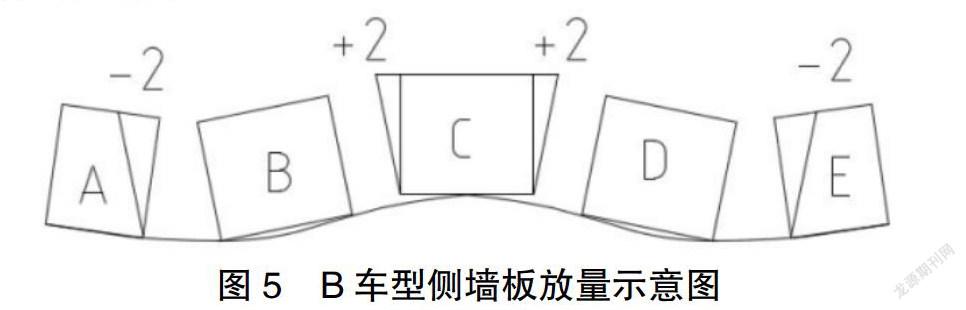

根据上面的门宽尺寸分析,为保证车体组焊后的门宽精度,其侧墙板的放量如下图所示,两端A、E侧墙板的放量均为-2 mm,B、D两块侧墙板均不放量,而C侧墙板的左右两边均放量+2 mm。

通过上述合理的侧墙放量分析,并按上述尺寸对不同位置的侧墙板进行上宽尺寸的放量,对车体组焊后的门宽尺寸加以跟踪,结果表明,客室门宽的尺寸呈现出正态分布,尺寸精度得到有效控制。

3 结论

本文研究了侧墙板宽度尺寸上的放量对城轨铝合金车体门宽尺寸的影响,通过对3种不同车型的放量分析、应用及门宽尺寸的跟踪,得到了合理的侧墙板宽度尺寸控制规律,制定了不同车型放量具体标准要求,提高客室门宽尺寸精度,为后续城轨铝合金项目提供借鉴经验。

参考文献:

[1]王承权.原始应力对焊接接头收缩影响的计算评定[J]. 武汉水运工程学院学报,1989(2):37-41.

[2]康振祥.焊接应力及变形的控制应用[J].山西冶金,2002(4):54-56.

[3]刘玉君.焊接反变形规律的实验验证[J].造船技术,2006(2):35-37.

[4]王会清.机车车架钢结构放量工艺分析[J].科技创新与应用,2020(2):93-94+96.

[5]Wang Jian hua,Lu Hao.FEM on predictio n of welding deformations based on r esidual plastic str ains.Journal of Shanghai Jiao tong University,1997, 31(4):50.