基于LabVIEW的压力变送器标定系统设计

韦欢文

摘要:本文设计了一种基于LabVIEW的压力变送器标定系统,包括数据采集卡、上位机、LabVIEW软件系统、驱动电路和液压加载装置。数据采集卡通过USB连接上位机,在上位机中开发LabVIEW软件系统,驱动电路通过串行接口与上位机和开发LabVIEW软件系统连接,驱动电路和液压加载装置电性连接。可代替传统人工鉴定过程的监控,实现数据压力变送器标定过程的在线监测、采集、显示和处理的一体化,且数据的处理通过计算机数据自动处理,准确性和分析效率提高。

关键词:压力变送器;在线检测;标定

中图分类号:V448.15+1 文献标识码:A 文章编号:1674-957X(2021)06-0070-03

0 引言

目前我们国内的很多检定机构依然采用传统的人工方式,按照《JJG882-2004压力变送器检定规程》规定使用的仪器设备,进行试验设计和试验分析,具体采用手动操作将压力标准器和被校压力变送器一起接入同一个压力源上,通过调节该系统的一个压力调节器来控制其压力的大小。近些年,国内的一些科研院所、高校、检定机构或者仪表制造企业等也进行了一些关于压力变送器检定的相关研究,但总体的研究较少且技术不够成熟,特别是在线监测、数据分析处理的标定系统的研究很少。较多的研究方向多集中在检定结构、检定方法的改变以及数据分析处理方法的研究,如测量不确定的评定、误差分析研究、误差影响因素分析等。如王瑞斌依据国家检定规程,所设计的压力变送器标定系统,可进行远程操控,其系统的设计主要利用了iPlot控件,而远程的操作则通过Fluke PPC4 压力控制器控制,该系统一定程度的实现了自动化的检定[1]。叶加星则从检定装置结构本身着手进行升级改造,通过分压的方式,待输出的压差未定之后,测定标准的压力变送器和被测量的压力变送器的压差值,再通过串口输入到上位机进行数据分析与处理、记录等[2]。赵明丽利用虚拟仪器技术,结合数字万用表KE2000采集压力变送器的信号,并将采集到的变标准信号输送到上位机进行分析处理,且可以实现多台仪表的检定[3]。国内也有生产厂家,如北京康斯特公司生产的CST2001型数字压力控制仪,量程在160KPa~40MPa之间,标准器的准确度等级为0.05级。国内厂家的产品与国外知名品牌的同类产品在产品精度、稳定性指标上还有一定差距。目前出现了一些采用LabVIEW在传感器检定行业的应用研究,如魏榕山开发出一种基于LabVIEW的传感器的自动标定校准系统,结合多项式拟合法实现传感器的信号校准,数据采集可靠且缩短标定时间[4]。国外的传感器标定技术相对于国内较为先进。1984年,在英国就诞生了全自动的压力校准系统,其量程大、测量精度高,在系统工作时,只需要输入相应的数据就可以完全实现压力的自动校准[5]。

由于利用LabVIEW自行编制的监控系统软件,具有强大的数据监测、采集、显示和处理功能,并且显示具有良好的人机交互界面,因此,设计一套基于LabVIEW开发的压力变送器标定系统非常有必要。

1 设计要求分析

压力变送器是检测气压、液压的重要仪器,新研发或者新制造的压力变送器不能马上应用到实际的工程测试。使用之前,需要先对原设计指标进行一系列全面技术性能的标定实验,以确定该仪器的实际性能。久置的压力变送器某些指标(如灵敏度等)有可能会发生变化,也需要进行复测标定,对原始数据修正之后方可使用。标定结果的好坏直接影响实际测试的数据误差大小。因此,压力变送器使用前的标定尤为重要。

对传感器的标定主要有静态标定和动态标定。根据中华人民共和国国家计量检定规程《JJG882-2004压力变送器检定规程》,压力变送器的检定仪器主要有直流电流表、液体压力计、数字压力计、标准压力发生器、标准高静压差压活塞式压力计等,但需要人工进行实验设计、数据记录以及处理几个模块。传统的检定方法耗时很长,如检定环境温度影响的每个试验温度点需等待1~2小时方可测量,又如检定湿度影响需要在试验环境条件下放置4小时方可进行一组参比测量,若是多组数据的测量检定,则耗时达到数天,整个检定过程流程多、耗时长且数据处理不够快速精确。为此需要设计一套标定系统代替传统人工鉴定过程的全监控,实现一体化的数据在线监测、采集、显示和处理。

2 系统的总体设计

2.1 总体结构

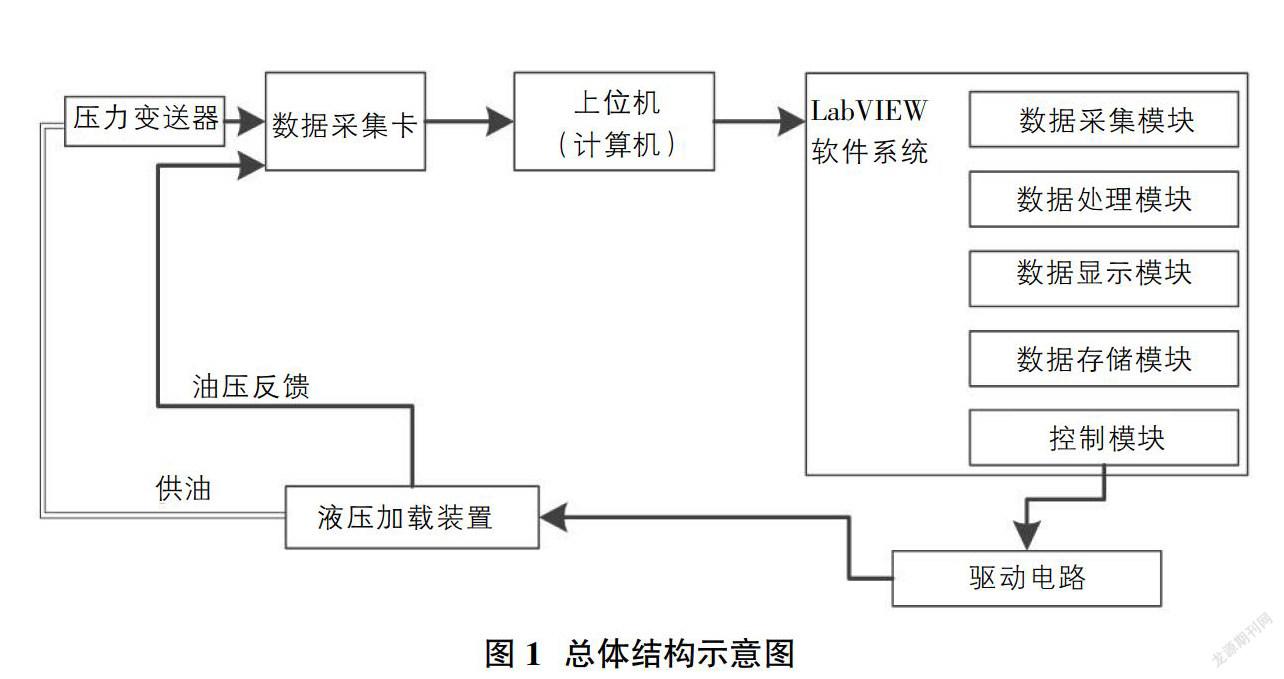

如图1所示,即为基于LabVIEW的压力变送器标定系统的结构示意图,包括数据采集卡、上位机、LabVIEW软件系统、驱动电路和液压加载装置。

待检压力变送器连接在数据采集卡的输入口上,数据采集卡通过USB连接在上位机上,在上位机中开发LabVIEW软件系统,驱动电路通过串行接口与上位机和开发LabVIEW软件系统连接,驱动电路和液压加载装置电性连接。LabVIEW软件系统包括数据采集模块、数据处理模块、数据显示模块、数据存储模块、控制模块,驱动电路由LabVIEW软件系统的控制模块控制,进而控制主电机61和调节电机611的运行。

2.2 液压加载装置设计

如图2所示即为液压加载装置结构示意图,包括主电机61、泵63、油路64、油箱68、传动系统。

液压加载装置结构连接关系为:主电机61与泵63同轴联接,油路64接头安装在泵63的出油口,油路64另一头与油箱68连接。其中的传动系统包括动齿轮69、主動齿轮610、调节电机611,其关系为:从动齿轮69和主动齿轮610啮合,主动齿轮610同轴固定安装在调节电机611的输出轴上,驱动电路分别与主电机61和调节电机611电性连接。此外,电机61和泵63之间的轴上设置有联轴器62,轴器62将泵63的输入轴和主电机61的输出轴同轴联接。油路64上依次连接有蓄能器65、标准压力表66和调压阀67,标准压力表66与数据采集卡连接,可以将标准压力表66上的数据传输至数据采集卡2上,调压阀67卸油口通过油路64与油箱68连接。油路64在标准压力表66和调压阀67设置有分流油管,油路64的分流连接待检压力变送器1。调压阀67上设置有手柄,手柄与从动齿轮69同轴固定连接,手柄可以调节调压阀67产生的油压。

3 基于LabVIEW的数据采集和标定系统设计

LabVIEW作为虚拟仪器软件开发工具,在数据采集方面优势明显,其开发周期短,能够实现数据的采集、处理、显示和存储一体化,广泛引用于测试行业、工业自动化领域,且人机交互良好[6-8]。基于LabVIEW的数据采集界面如图3所示,外部数据采集通过数据采集卡进行连接,将压力变送器连接到数据采集卡之后,方可采集压力变送器的实时数据。

4 系统工作过程分析

结合图1至图3,其工作原理为:使用时,将待检压力变送器与本系统的数据采集卡的输入口連接,通过控制模块发出指令控制驱动电路,进一步控制主电机转动,使得液压加载装置为待检压力变送器提供油压,可以通过LabVIEW软件系统的控制模块控制手柄以调节调压阀产生的油压。数据采集卡将待检压力变送器和标准压力表检测到的油压信号发送到上位机,并在LabVIEW软件系统进行数据的处理、显示和存储,待检压力变送器与标准压力表所采集到的数据进行分析对比,得出处理结果。

5 结语

本文设计的压力变送器标定系统可实现数据压力变送器标定过程的在线监测、采集、显示和处理的一体化,代替传统人工鉴定过程的全监控,并且系统具有良好的人机交互界面。采用先进的计算机数据自动处理方法,保证数据处理结果的合理性和准确性。这为今后在线检测技术的发展提供一种技术方案基础。

参考文献:

[1]王瑞斌.压力变送器自动化检定技术的研究与实现[J].计量与测试技术,2017,44(10):38-39,41.

[2]叶加星,李金俊.一种低成本差压变送器检定装置的实现[J].液压气动与密封,2017,37(05):58-60.

[3]赵明丽,马淑华.基于虚拟仪器技术的压力变送器自动检定管理系统设计[J].数字技术与应用,2016(10):150,152.

[4]魏榕山,吴司熠.基于LabVIEW的MEMS传感器自动标定校准系统[J].电子科技,2018,31(02):48-50,55.

[5]郭小瑜.智能差压变送器标定系统的设计与实现[D].南京理工大学,2006.

[6]阮奇桢.我和LabVIEW第2 版[M].北京:北京航空航天大学出版社,2012.

[7]李菲,江世明.基于LabVIEW的温度测量系统设计[J].现代电子技术,2014,37(6):114-116.

[8]杨高科.LabVIEW虚拟仪器项目开发与管理[M].北京:机械工业出版社,2012.