基于ANSYS的矿用全液压钻车钻架可靠性研究

王纯

摘要:煤矿用全液压锚杆锚索钻车因其具备工作压力高、动力头输出扭矩大和回转速度无级可调等优点,被广泛应用于煤矿井下开采工作面。但其钻架的可靠性一直是其工作中的薄弱环节。本文基于ANSYSWorkbench平台,对CMM2-20型煤矿用全液压锚杆锚索钻车的钻架进行可靠性分析。对钻车钻架进行静力学分析,通过有限元分析结果找出钻架上应力集中的部件。仿真结果为矿用全液压钻车钻架结构设计优化提供了理论依据,对于保障井下作业人员的安全具有实际的工程意义。

关键词:钻车钻架;有限元分析;结构优化;井下作业

中图分类号:TH123 文献标识码:A 文章编号:1674-957X(2021)06-0066-02

0 引言

煤矿顶板事故是导致井下作业人员伤亡的主要事故类型之一[1]。为降低顶板事故发生概率、保证煤矿井下施工安全,锚杆支护技术水平和锚杆钻机的性能需要不断提高。锚杆钻机是推广锚杆支护的基础其性能对支护的速度、质量、作业条件和劳动强度等起决定作用。安全、高效、耐用、环保、灵活和轻便的锚杆钻机最受市场欢迎,是锚杆钻机的研究方向[2]。

本文针对CMM2-20型煤矿用全液压锚杆锚索钻车钻架为研究对象,通过建立钻架的三维模型,模拟实际钻架在作业面的工作情况,采用有限元法对钻架进行静力学分析、模态分析,找出应力集中部件,得到钻架的固有频率和关键位置的幅频特性,分析钻架使用寿命,为提高钻架结构的稳定性提供依据。

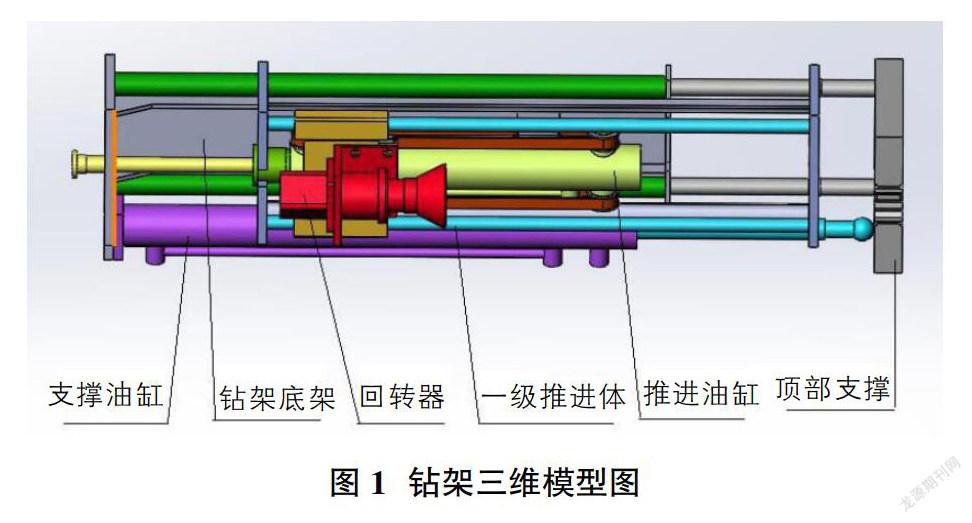

1 锚杆钻车钻架建模

CMM2-20型锚杆钻机钻架结构如图1所示,钻架主要由支撑油缸、钻架底座、推进油缸、一级推进体、回转器、顶部支撑组成。支撑油缸是一级油缸,由它来推动顶部支撑,提供支撑压力;推进油缸是二级油缸,可推动一级推进体和回转器向钻进方向移动;回转器通过链条与推进油缸连接,获得移动的动力,并且自身提供钻杆转动的动力。

2 钻架静力学有限元分析

在ANSYSWorkbench14.5 aticStructural模塊中导入模型,导入模型后系统自动生成接触,本模型经系统分析共有51个接触对。

设置相关度“Relevance”数值为80[3],得到了细致又均匀的网格化模型,共83397个节点,41456个单元,网格最小边长为5mm,如图2钻架有限元网格划分图。

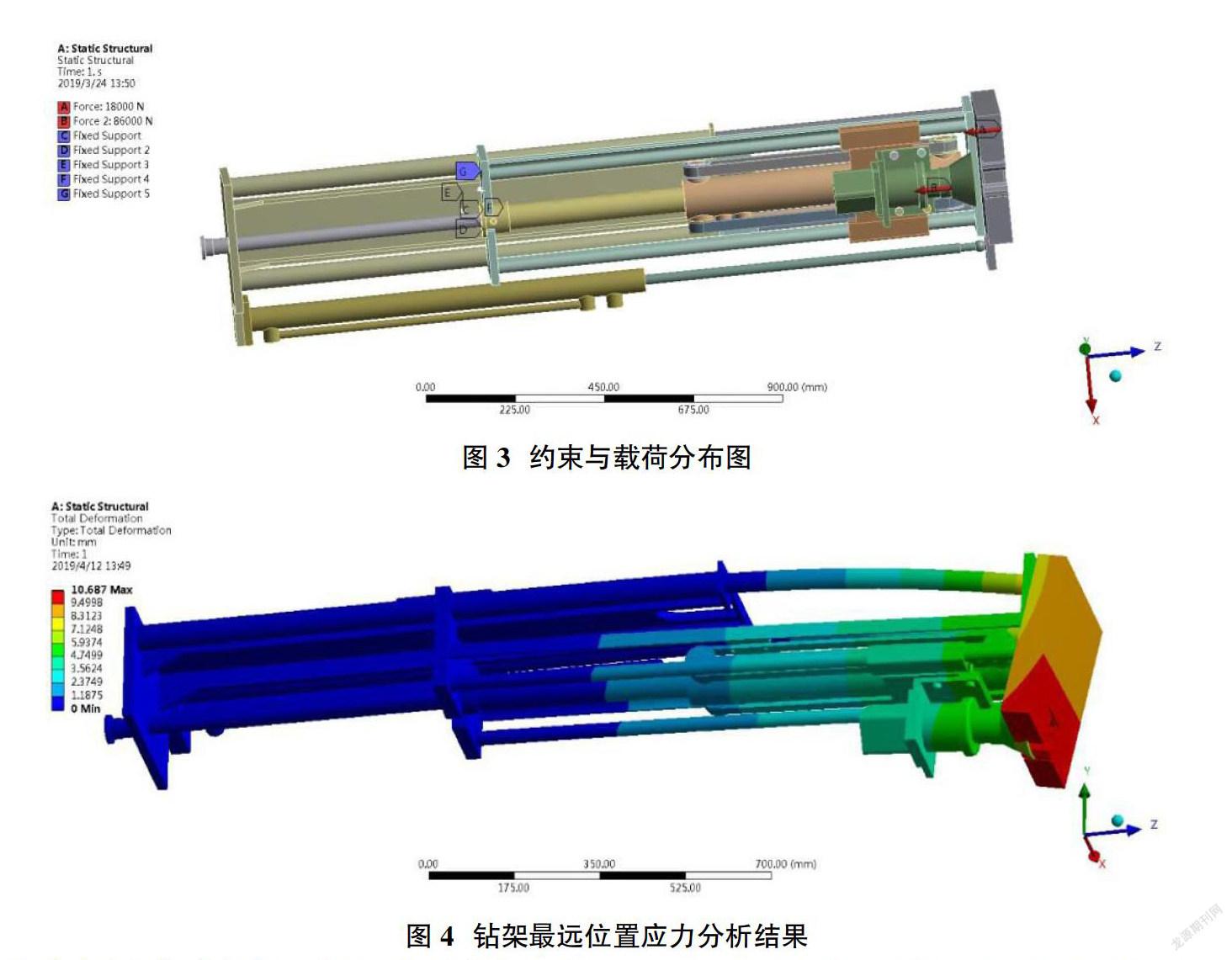

载荷施加的大小和方向均按照受力分析的结果,载荷包括钻杆作用在回转器上面的力F1=18.5kN和围岩壁作用在顶部支撑的力F2=18kN。约束主要是固定约束,将其设置在钻架体上的5个螺栓孔处,因为该螺栓孔用于钻架与钻臂的连接,如图3所示。

本节对CMM2-20型全液压锚杆钻机在最远位置为其最危险的位置,本文仅对钻架最远位置进行有限元仿真分析。其静力分析的结果如图4所示。

由钻架推进行程最远位置应力分析结果可知,当钻架推进行程到最远位置时,位移变形量最大为10.687mm,位于右带夹持机构顶端;应力最大值为151.28MPa,弹性变形量最大值为7.6×10-4,它们位于一级焊接推进体底座内侧靠近钻架体的地方。

通过钻架的静力学分析结果可知,当钻架推进行程位于起始位置时,钻架的位移变形量最大;当钻架推进行程到达中间位置时,所受应力最大;当钻架推进行程最大时,钻架体的变形较为均匀,位移变形量最小,所受应力分布也较均匀,应力数值在中间。在整个推进行程中,钻架的右端夹持机构的位移变形量,相较于其它零件的位移变形量一直都是最大的。钻架在整个推进过程中应力最大值为151.28MPa,该位置材料为结构钢Q235,许用应力为235MPa,安全系数取1.55,满足钻架在推进过程中的强度需求,钻架可靠性较高。本节静力学分析结果找到钻架在推进行程中应力集中最严重的位置,和相应的应力值大小,验证了钻架结构强度的可靠性。对钻车钻架进行静力学分析,通过有限元分析结果找出钻架上应力集中的部件。仿真结果为矿用全液压钻车钻架结构设计优化提供了理论依据,对于保障井下作业人员的安全具有实际的工程意义。

3 钻架模态分析

模态分析模型的创建与静力学分析模型创建过程基本一致。将在SolidWorks中绘制的模型保存为Parasolid(*.x_t)格式,在ANSYS软件model模块中将其导入,对其进行网格划分,设置相关度“Relevance”数值为80,得到与图2一样的网格化钻架模型。约束与载荷的设置和静力学分析中的设置相同,两个外力分别为钻杆作用在回转器上面的力F1、围岩壁作用在顶部支撑的力F2,5个位于钻架体螺栓孔的固定约束。也可以在静力学分析的基础上,直接添加model模块,可自动生成模态分析模型,只需设置所求振动阶数即可。本节对CMM2-20型全液压锚杆钻机钻架推进的最远位置进行30阶模态分析。

钻架推进行程在最远位置时,其最低固频率为14.774Hz,最高固有频率为244.91Hz,振型包括弯曲、扭转和两者同时出现的三种情况。出现弯曲振型的频率有14.774Hz、27.737Hz、35.745Hz、37.046Hz、108.29Hz、129.49Hz、132.1Hz、141.01Hz、153.61Hz、156.21Hz、157.33Hz、160.45Hz、172.22Hz、174.48Hz、174.63Hz、179.19Hz、181.29Hz、196.61Hz、198.86Hz、206.31Hz、218.47Hz、236.22Hz、244.91Hz,其对应的最大变形处有右带夹持机构、一级推进焊接架、支撑油缸活塞杆、钻架体、链条、支撑油缸导油管。出现扭转振型的频率有74.203Hz、75.297Hz、100.85Hz,其对应的最大变形处分别是右带夹持机构和钻架体。出现弯曲扭转叠加振型的频率有134.54Hz、205.25Hz、210.42Hz、217.25Hz,其对应的最大变形处均是一级推进焊接架。根据以上对钻架推进行程的30阶模态分析实验结果可知,钻架的整个推进过程在10.227Hz到244.91Hz频率段之间极易出现共振情况,钻架每个零件都有可能产生共振,而且振型有横向振动、纵向振动、扭转以及叠加的情况。钻架在推进行程的三个位置时,均在171.2Hz到174.48Hz之间出现支撑油缸导油管振幅最大的情况,且振幅最大值达到38.233mm。本钻架回转器的转速为560r/min,即频率为9.3Hz,完全避开了钻架的固有频率,可避免在钻孔时发生共振,确保了钻架的可靠性。

4 结束语

本文基于ANSYSWorkbench平台,对CMM2-20型煤矿用全液压锚杆锚索钻车的钻架进行可靠性分析。对钻车钻架进行静力学分析与模态分析,通过有限元分析结果找出钻架上应力集中的部件,得到钻架的固有频率和关键位置的幅频特性。仿真结果为矿用全液压钻车钻架结构设计优化提供了理论依据,对于保障井下作业人员的安全具有实际的工程意义。

参考文献:

[1]程磊,杨朝伟,景国勋.2014 年我国煤矿事故统计与规律分析[J].安全与环境学报,2016,16(04):384-389.

[2]李磊.非圆齿轮式液压锚杆钻机的设计研究[D].中国矿业大学,2008.

[3]李兵,何正嘉,陈雪峰.ANSYS Workbench 设计、仿真与优化[M].北京:清华大学出版社,2011:1-4.