家电自动化智慧仓库规划设计

黄铭

摘 要:本文以国内某物流服务平台家电自动化智慧仓库规划设计为例,针对居家大件仓储货品尺寸大、SKU多、货损率高、流转低,以及目前仓库空间利用率低、智能化低,缺少全流程作业信息可视化等问题,设计可以实现高效存储、货到人分拣及智能管理的智能立库整体规划的解决方案,同时满足仓库设计对储存产品规格、储存量、库存周转率、吞吐量和智能化设备运用等硬性要求,构建物流信息互联共享体系,提升仓储配送智能化水平,发展高效便捷物流新模式,营造开放共赢的物流发展环境。

关键词:自动化;智慧仓库;规划;设计

1 仓库实例

1.1 建筑概况

项目建筑面积为5 940 m3,仓库总长为110 m,总宽为54 m,建筑标高12.5 m。仓库共有八个宽为4.2 m,高为4.5 m的门,货物装卸所用的月台高度为1.3 m,宽4.37 m。仓库地面承重为3 t/m2。

1.2 物料单元

存储产品为家电产品,主要为彩电、厨电、电热水器、空调挂机、洗衣机、部分小冷柜,产品长宽高分别不超过1 600、1 600、1 000 mm。

1.3 存储和拣货要求

要求存储货物量达到五万台以上,同时达到物流宝B2C产品的出入库效率,极值达到7 000台日或出的能力。

2 方案设计

2.1 总体布局

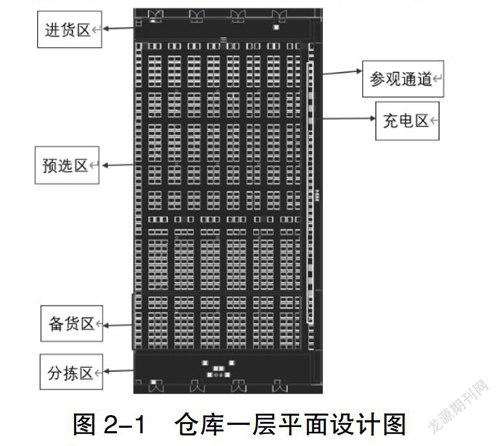

以5万台以上储存量,7 000台/日出或入的能力为基本目标,智能仓库一层平面设计图如图2-1所示。

2.1.1 物流功能区

(1)进货区。长8 m,宽50 m。进行存储前的托盘装载、货物信息与货物破损情况扫描、货物从月台到存储区的运送等作业。

(2)存储区。长92 m,宽52 m。以托盘为单位,对入库货物进行仓储保管。货位分为密集区和正常区,增大库存容量。

(3)预选区。长74 m,宽50 m。存放即将进行拣选操作的整托盘货物,主要在拣选区AGV工作强度不大时,进行托盘向备货区方向靠近的补位操作,以及在RGV空闲时,和上层货架之间进行货物调整的操作。

(4)分拣区。长10 m,宽50 m。预选区的货物在这里被人工或夹抱车拣选贴码,以及进行订单货物的扫码校对作业。

(5)备货区。长18 m,宽50 m。储备订单货物,进行货物从备货区到月台的运送作业。

2.1.2 非物流功能区

(1)AGV充电区。AGV小车电量不足后自动来此处的插头充电,或暂时闲置的AGV停放处。

(2)托盘存放区。回收的空托盘存放处,方便托盘的回流利用。

(3)设备存放处。夹抱车等设备存放处。

2.2 存储设计

(1)上存下拣运营模式。为了解决传统仓库采用堆叠的方式存储而浪费空间的问题,我们设计了上存下拣的存储设计,将立体货架的一层设为备货区和预选区,利用了备货区的上层空间,可以保证仓库的90%上层空间都被完全利用,扩大超过8%的库存量。

(2)预选区设置。由于物流宝B2C的一般订单SKU多且单个SKU数量少,因而分拣速率直接影响装货效果。而该仓库长宽比超过2:1,RGV小车运送货物的时间较长,在备货区面积不变时,将影响货到人分拣的速率。且仓库白天较夜里订单数量更多往来更频繁,这种情况也造成了AGV小车等部分设备在夜间的资源浪费。针对以上情况,本方案选择在货架一层,备货区后方设置预选区,按照需求时间先后放置将被拣选的整托盘货物。由预选区直接运送货物至分拣区,相比从上层货架取货速率更快,且同一托盘货物一天之内可能被多次不同时拣选,直接存放在预选区可以不用多次使用垂直升降梯和RGV,降低成本的同时不会造成资源浪费。由于一层可放置超过一万件货物,完全可以应对白天的订单,因此夜里RGV和升降梯可以将货物从上层货架运送至一层,再由空闲的AGV按照订单时间先后补满预选区。如此,可减少AGV小车的数量,控制成本,充分利用资源,加快入库和出库的速率。为此,我们考虑用BP神经网络模型做订单预测,通过Matlab运算历史订单以及市场趋势得到预测订单,来让机器夜间行动,从而较少资源浪费,增加效率。

2.3 托盘以及货架设计

2.3.1 托盘尺寸设计

为了解决传统仓库面对几千个SKU而显现出来的柔性不够,从而发生的空间浪费情况,我们计划使用两种同长不同宽的托盘尺寸,通过建模将得到的库存:

货物数据进行计算,最后得出托盘的尺寸。

为托盘的长;为托盘的宽;为第i种货物所占整托盘数;为第i种货物在一个托盘中可放置的货物数;分别为第i种货物的长宽高;lb,ub为托盘长宽的上下界;m为货物种类数。

2.3.2 货架层高设计

由于仓库内一层有AGV通过,其层高必然高于上层货架,关于具体货架层数与每层高度问题,我们对货架高度进行建模。

Xj表示货架高度,预设四个不同高度;Tij表示假设i货物放置在j货架,在高度上的浪费;Qij为0/1变量,当Qij=1时,决策结果为i货物放在j货架上;Sij表示i货物放在j货架上,需要j货架格的数量;Nij表示i货物放置在j货架上堆叠层数;Hi、Ci、Mi、Li分别表示i货物的高度、可堆叠层数、放满一层的数量、总数量。

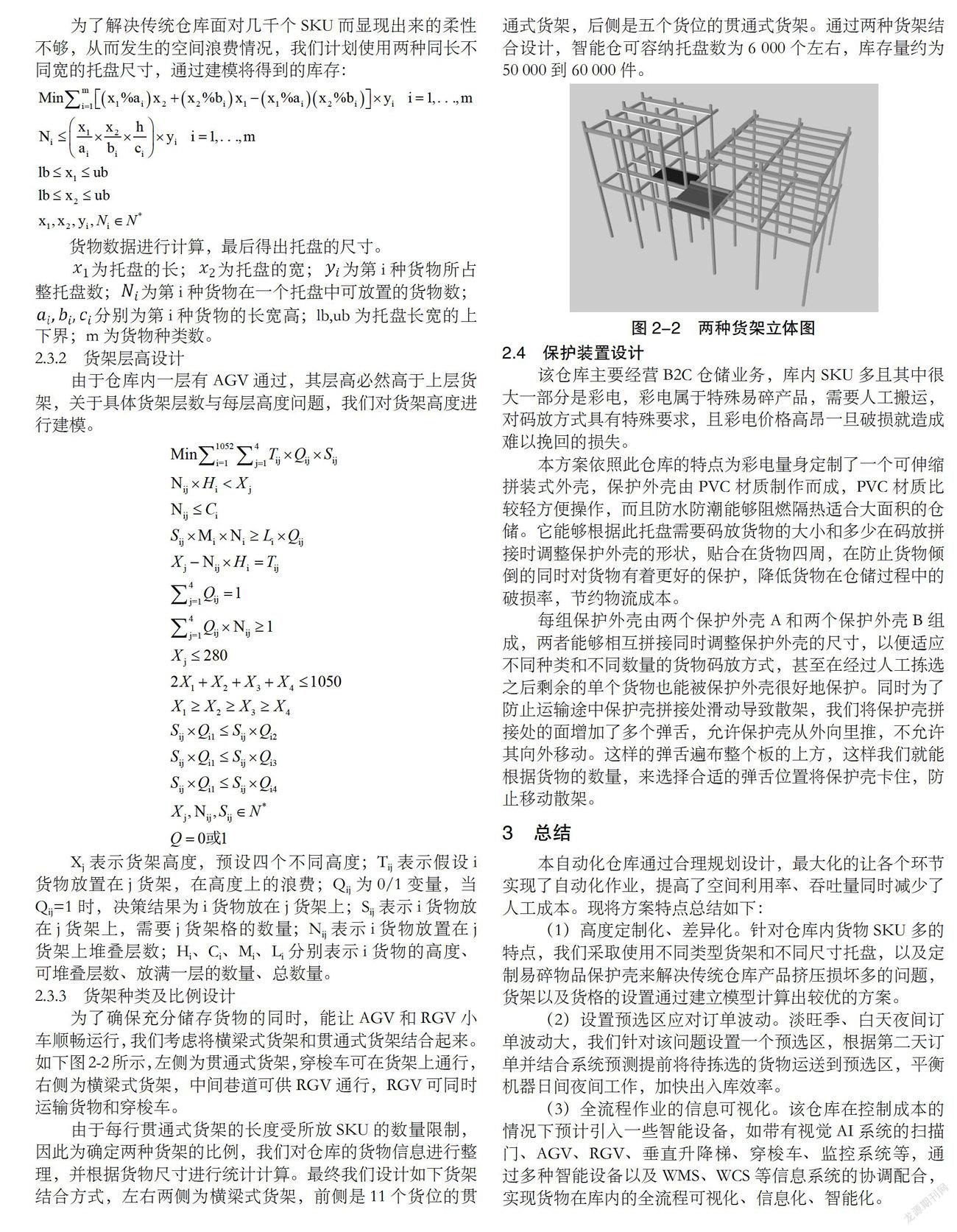

2.3.3 货架种类及比例设计

为了确保充分储存货物的同时,能让AGV和RGV小车顺畅运行,我们考虑将横梁式货架和贯通式货架结合起来。如下图2-2所示,左侧为贯通式货架,穿梭车可在货架上通行,右侧为横梁式货架,中间巷道可供RGV通行,RGV可同时运输货物和穿梭车。

由于每行贯通式货架的长度受所放SKU的数量限制,因此为确定两种货架的比例,我们对仓库的货物信息进行整理,并根据货物尺寸进行统计计算。最终我们设计如下货架结合方式,左右两侧为横梁式货架,前侧是11个货位的贯通式货架,后侧是五个货位的贯通式货架。通过两种货架结合设计,智能仓可容纳托盘数为6 000个左右,库存量约为50 000到60 000件。

2.4 保护装置设计

该仓库主要经营B2C仓储业务,库内SKU多且其中很大一部分是彩电,彩电属于特殊易碎产品,需要人工搬运,对码放方式具有特殊要求,且彩电价格高昂一旦破损就造成难以挽回的損失。

本方案依照此仓库的特点为彩电量身定制了一个可伸缩拼装式外壳,保护外壳由PVC材质制作而成,PVC材质比较轻方便操作,而且防水防潮能够阻燃隔热适合大面积的仓储。它能够根据此托盘需要码放货物的大小和多少在码放拼接时调整保护外壳的形状,贴合在货物四周,在防止货物倾倒的同时对货物有着更好的保护,降低货物在仓储过程中的破损率,节约物流成本。

每组保护外壳由两个保护外壳A和两个保护外壳B组成,两者能够相互拼接同时调整保护外壳的尺寸,以便适应不同种类和不同数量的货物码放方式,甚至在经过人工拣选之后剩余的单个货物也能被保护外壳很好地保护。同时为了防止运输途中保护壳拼接处滑动导致散架,我们将保护壳拼接处的面增加了多个弹舌,允许保护壳从外向里推,不允许其向外移动。这样的弹舌遍布整个板的上方,这样我们就能根据货物的数量,来选择合适的弹舌位置将保护壳卡住,防止移动散架。

3 总结

本自动化仓库通过合理规划设计,最大化的让各个环节实现了自动化作业,提高了空间利用率、吞吐量同时减少了人工成本。现将方案特点总结如下:

(1)高度定制化、差异化。针对仓库内货物SKU多的特点,我们采取使用不同类型货架和不同尺寸托盘,以及定制易碎物品保护壳来解决传统仓库产品挤压损坏多的问题,货架以及货格的设置通过建立模型计算出较优的方案。

(2)设置预选区应对订单波动。淡旺季、白天夜间订单波动大,我们针对该问题设置一个预选区,根据第二天订单并结合系统预测提前将待拣选的货物运送到预选区,平衡机器日间夜间工作,加快出入库效率。

(3)全流程作业的信息可视化。该仓库在控制成本的情况下预计引入一些智能设备,如带有视觉AI系统的扫描门、AGV、RGV、垂直升降梯、穿梭车、监控系统等,通过多种智能设备以及WMS、WCS等信息系统的协调配合,实现货物在库内的全流程可视化、信息化、智能化。