贝氏体辙叉钢成分、组织及力学性能对使用寿命的影响

高尚君 郑会锋 孙俊杰

摘 要:实验研究了3种不同成分的贝氏体辙叉钢的组织、力学性能及其实际服役寿命。通过分析3种失效下道后的贝氏体辙叉失效模式与力学性能的关系,以及裂纹萌生、扩展与组织的关系,发现粒状贝氏体组织,与合理的硬度、机械性能指标相配合,可以提高贝氏体钢辙叉心轨的上道运营寿命。

关键词:贝氏体钢;辙叉心轨;失效

0 前言

铁路辙叉是使火车车轮由一股线路转换到另一股线路的平面交叉设备。当列车通过时,轮轨与辙叉之间产生强烈的冲击,辙叉心轨尖端会承受巨大的载荷,日积月累后会使辙叉产生不同程度的变形和磨损。辙叉变形量过大或磨耗严重会导致失效,甚至危害行车安全。传统整铸式高锰钢辙叉因初始强度低,使用初期不耐磨,以及铸件中不可避免存在大量缩孔、疏松、晶粒粗大的现象,导致高锰钢辙叉整体使用寿命不高,因此,研发新型辙叉材料成为了必然。

随着贝氏体相变理论的不断成熟,国内外道岔市场逐步开始采用贝氏体合金钢来制造固定型辙叉中的心轨和翼轨。从大量的线路观察分析可知,目前我国铁路线路上使用的合金钢辙叉不正常失效形式主要有以下几种形式:(1)脆性剥落;(2)塑性变形导致“飞边”;(3)严重磨损;(4)脆性断裂等[1]。辙叉的合金成分、组织及力学性能与失效形式的对应关系仍缺乏系统深入研究,因此,研究贝氏体钢的成分、组织、力学性能对失效模式及使用寿命的影响机制对进一步开发贝氏体辙叉钢和提升辙叉寿命具有指导意义。

本文选取3种不同成分的贝氏体钢辙叉进行研究。分析了合金成分、组织、力学性能对失效形式及实际使用寿命的关系,分析了裂纹的萌生及扩展与组织的关系。

1 实验方法

1.1 实验材料

实验研究的3种贝氏体辙叉的化学成分见表1。同时表1中给出了中国铁路工程总公司于2017年09月05日发布的企业标准Q/CR595-2017合金钢组合辙叉,其中规定的贝氏体钢牌号分别是U20和U26两种。通过对比可知,本次取样分析的辙叉心轨其合金成分并未完全执行该标准。1#心轨在U26钢号的基础上取消了镍,但添加了细化晶粒的钒元素。2#心轨材料出于降低成本考虑,在U26牌号的基础上降低了镍、钼元素含量。3#心轨材料与U20钢号相比,添加了细化晶粒的元素钒。虽然合金成分与标准范围不完全相同,但均可归于Si-Mn-Mo系低碳贝氏体钢。

1.2 热处理工艺

3种成分的辙叉均采用正火+低温回火工艺。具体见表2。

1.3 组织及力学性能分析

力学性能测试按照Q/CR595-2017标准中规定的取样位置与检测方法执行。分别在3种不同成分的辙叉上各取3件拉伸试样和6件U型缺口标准冲击样,在摆锤试验机上测定3种辙叉的室温和-40℃的冲击功。硬度测试在洛氏硬度计上进行测试。在靠近力学性能测试取样位置处取金相试样,将试样用砂纸磨平后进行抛光,将QA-3-4用砂纸磨平后进行抛光,再用4%硝酸酒精腐蚀后制成金相试样,进行组织观察。此外,为了分析辙叉失效形式与组织的关系,实验中将失效下道的1#和2#辙叉的心轨进行解剖,在失效部位取金相样以观察裂纹的萌生及扩展路径。

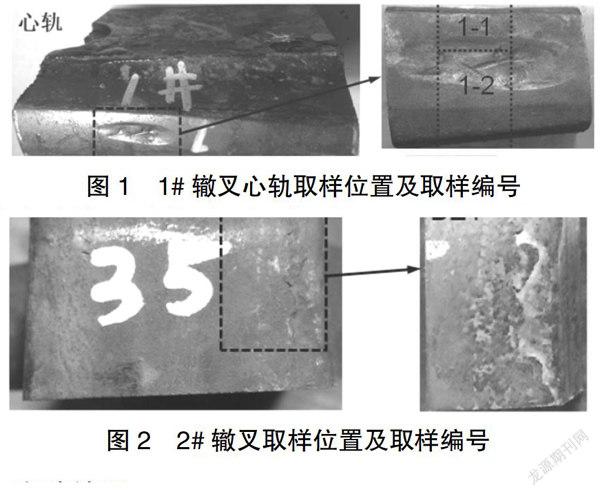

1#辙叉失效形式为心轨剥落掉块(左图中蓝色虚线框位置),如图1所示,剥落掉块前萌生的原始裂纹已经不存在了,无法直接观察分析。试验中只能通过对剥落掉块处仍存在的裂纹进行观察,分析裂纹的萌生及其扩展路径。将1#试样进行解剖,采用线切割沿右图蓝色虚线处切开,一共取2块样用于试验分析,心轨取两块试样分别编号为1-1和1-2;1-1试样用于沿纵截面方向观察裂纹的萌生及扩展方式;1-2试样用于沿横截面方向观察裂纹的萌生及扩展。

2#辙叉失效形式为心轨顶面过量磨损,在轨顶面边缘处可以看到剥落掉皮后留下的凹坑,从形式上看其属于疲劳磨损。实验中采用线切割沿图中蓝色虚线位置处取样,以观察裂纹的萌生及扩展与组织的关系。

2 实验结果

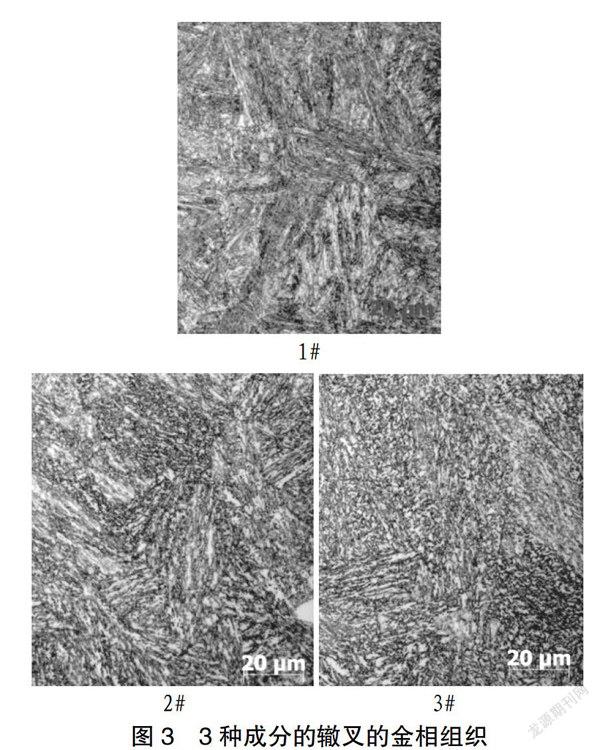

2.1 金相组织

3种成分的辙叉的金相组织如图3所示。3种辙叉组织均为空冷贝氏体组织,但在光学显微镜下观察其组织形态有显著差异。1#辙叉组织多呈条片状,仅有少量呈粒状;2#辙叉组织主要呈粒状,仅有少量呈条片状;3#辙叉基本上都呈粒状,且组织相对于1#和2#辙叉更细小。根据贝氏体组织形态的不同,最早将贝氏体分为上贝氏体和下贝氏体;但在Si含量较高的合金钢中,Si会抑制碳化物的形成,贝氏体转变可以不形成碳化物,形成贝氏体铁素体+富碳残余奥氏体或其转变产物(多呈岛状)的混合组织,这样的贝氏体组织称为无碳化物贝氏体。实验选取的3种成分的钢均为Si含量较高的合金钢,其组织均应隶属无碳化物贝氏体。贝氏体铁素体呈条片状还是呈块型转变取决于贝氏体铁素体的转变机制,合金元素、C含量及连续冷却转变速率均会影响贝氏体转变机制及贝氏体形态。大量的试验证据表明,粒状贝氏体与常规贝氏体在相变机制上是一致的。其特殊的组织形态主要来源于两个因素的影响:在连续冷却过程中发生转变和低的碳含量。前者允许相变在广阔的温度范围内进行,使作为基体组织的铁素体形态不规则。而低的碳含量使得分布于貝氏体亚单元之间的残余奥氏体尺寸微细,在光学显微镜下,贝氏体束内的单片贝氏体因而难以被识别[2]。由于贝氏体组织属于中间转变产物,其组织形态多种多样,因此,在实际的工业生产中,其转变产物不可能为某一种单一形态的贝氏体组织。依钢的成分、转变温度或热处理过程中连续冷却速率不同,导致贝氏体钢辙叉心轨热处理后最终形成混合组织。

2.2 力学性能

3种成分的辙叉的力学性能见表3,同时表3中给出了Q/CR595-2017标准中规定的贝氏体辙叉的力学性能标准。3种成分辙叉的各项指标基本都满足标准要求,其中1#辙叉的强度最高,硬度接近标准要求的上限;2#辙叉强度较低,抗拉强度略低于标准要求,硬度接近标准要求的下限;3#辙叉强度处于三者中间水平,硬度处于标准要求的中间值水平。

2.3 辙叉实际使用寿命及失效形式

3种辙叉实际使用寿命及失效形式结果见表4。1#辙叉使用寿命最短,过载量不足1亿吨,主要发生心轨轨顶面剥落掉块;2#辙叉使用寿命略高于1#辙叉,过载量达到1.2亿吨,但其寿命仍较低,主要是因为不耐磨;3#辙叉使用寿命较长,过载量达到2.5亿吨,属正常磨耗到限下道。

2.4 裂纹萌生及扩展路径分析

1#辙叉心轨剥落掉块处横纵面裂纹扩展形式如图4所示。在剥落掉块处观察到沿纵向贯通的裂纹,如图4(a)、(c)所示;在靠近剥落掉块坑面的边缘部观察到多条裂纹,如图4(b)、(d)所示,裂纹起源于表面,沿与表面呈30°~50°夹角方向向内部扩展,裂纹最深已扩展至离表面0.8 mm深处。1#试样经腐蚀后可观察到其变形层较浅,约70 µm,如图4(e)、(f)所示,由于材料的屈服强度较高,次表面几乎观察不到变形,裂纹在表面产生后在交变载荷作用下向内部扩展。若两条裂纹相交且整个裂纹面贯通后发生剥落掉块。

在1#辙叉轨顶面边缘磨损处观察到小裂纹,如图5(a)所示;裂纹与轨顶面约呈10°夹角斜向内扩展,裂纹最深已扩展至离表面0.25 mm深处,如图5(b)所示;随着服役时间的延长,若裂纹相交并贯通后会掉屑,因此,根据以上观察和分析,其磨损形式应该为疲劳磨损。

2#辙叉主要失效形式为过量磨损,从其磨损面形貌上看应为疲劳磨损。在轨顶面的边缘处观察到多条几乎平行于轨顶面的裂纹,如图6(a)所示;试样经腐蚀后可观察到其变形层较深,约0.7 mm,裂纹在变形层内扩展,如图6(b)所示;此外,在裂纹附近及裂纹上方观察到组织发生了明显的流变,如图6(c)、(d)所示,说明发生了较大的塑性变形;在裂纹尖端处观察到裂纹易于沿贝氏体条扩展,当裂纹遇到粒状贝氏体时会发生转向,转而沿贝氏体条扩展,如图6(e)。这种失效模式是典型的疲劳磨损,在反复的交变载荷作用下变形层塑性耗尽,裂纹在变形层扩展导致表面掉皮。

3 分析与讨论

1#辙叉心轨硬度和屈服強度较高,硬度平均值接近HRc45,屈服强度大于1 100 MPa,服役过程中轨顶面变形层较浅,裂纹在表面产生后在交变载荷作用下易于向内部扩展,裂纹距轨顶面达到0.5 mm~0.8 mm深,裂纹贯通后发生剥落掉块。2#辙叉硬度和屈服强度较低,硬度为HRc38~39,屈服强度低于1 000 MPa,服役过程中轨顶面易于发生变形,且靠近轨顶面处变形层较深,约0.7 mm,塑性变形累积导致裂纹萌生及裂纹在变形层内扩展,导致轨顶面掉皮,耐磨性不足。相较而言,3#辙叉强度和硬度适中,硬度HRc40~42,屈服强度为平均1 080 MPa,使用过程中均匀磨耗,未发生剥落掉块,使用效果好。因此,过高及过低的强度和硬度对辙叉的使用寿命均不利,硬度和强度过高易导致轨顶面剥落掉块,硬度和强度过低易导致轨顶面不耐磨。

从裂纹扩展路径与组织特征关系看,裂纹易于沿贝氏体条扩展,当裂纹遇到粒状贝氏体时会发生转向,裂纹转而沿贝氏体条扩展。因此,粒状组织对提升辙叉寿命有利。从贝氏体相变角度看,适当降低碳含量和空冷正火时的冷却速度有利于获得粒状组织,从而提高辙叉使用寿命。

4 结论

(1)从材料强度、硬度与裂纹扩展关系来看,材料强度适中时靠近轨顶面一定深度处的适量塑性变形可以释放应力,减小裂纹向内部扩散的倾向,利于减小剥落掉块的倾向,但若材料强度太低会导致不耐磨损。

(2)从裂纹扩展与材料组织关系的角度分析,裂纹易于沿贝氏体条扩展;而粒状贝氏体可以使裂纹扩展发生偏转,增加裂纹扩展路径和阻力,有利于抑制裂纹扩展。

(3)适当降低碳含量和空冷正火时的冷却速率有利于得到粒状组织,粒状组织与合理的硬度、机械性能指标相配合,可以提高贝氏体钢辙叉心轨的上道运营寿命。

参考文献:

[1]潘攀,龙晓燕.贝氏体钢辙叉的宏观失效机理[J].铸造技术,2016,37(6):1153-1157.

[2]贺信莱.高性能低碳贝氏体钢的研究与开发[D].北京科技大学.