基于降低C5/C6异构化装置能耗的工艺优化思路论述

崔华礼

摘要:为了能够减少对能源的消耗,本文针对某石化公司c5/c6异构化装置进行优化设计,利用夹点技术优化换热网络,而后使用Aspen模拟软件对生产工艺进行持续改进与优化,从而调整整个生产加工方案,希望能够进一步减少能源的消耗,仅供参考。

关键词:异构化装置;工艺;能耗;优化;

一、背景

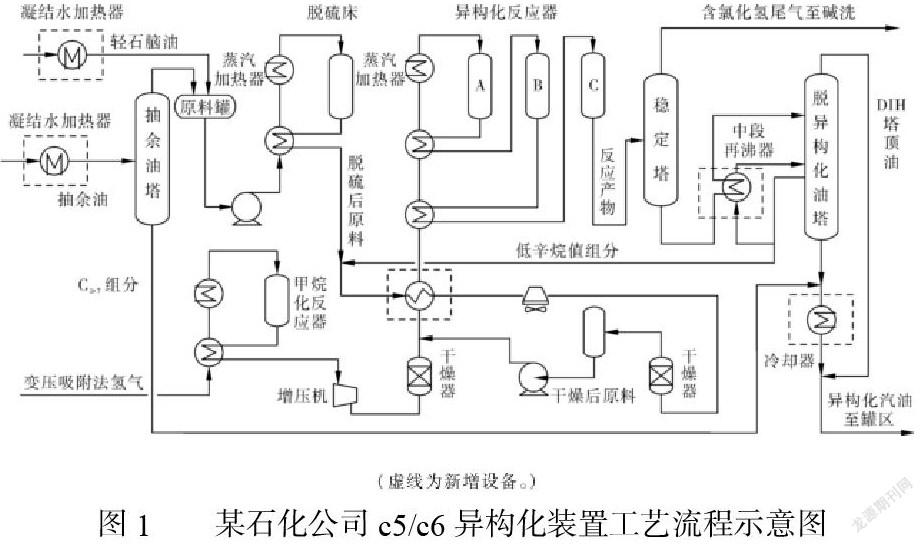

某石化公司引进美国UOP公司的Penex-DIH工艺包,利用低温异构化技术,以苯抽提装置抽余油和石脑油加氢装置氢石脑油作为原材料,生产研究法,辛烷值超过88的汽油调合组分,设计加工能力达到70万t/a,该装置工艺流程见图1所示。

当抽余油进入到装之后,利用分流将c≥7组分脱除后,将其与轻石脑油混合后统一进行脱硫与干燥处理,完成处理后,将得到的材料与氢气进行混合,而后将其放入到异构化装置反应器中完成对应的反应,而后得到反应物,将得到的反应物在稳定塔脱除轻组分后,直接送往下游脱异构化油塔(DIH)中进行分离处理,DIH测线所采用的低辛烷值组份再次循环回反应器内,这样就能够提高辛烷值,DIH塔顶与塔底物料可以直接送出装置外。

二、工艺优化与优化效果

(一)加设换热器

对于夹点技术来说,该方法的应用已经非常成熟,并且已经被广泛的应用于过程工业中,其关键与核心就是对热量进行合理的利用与分配,使其达到最佳,这样就可以利用最小的加入和冷却消耗。合理的采用夹点技术,可以将该装置原设计工艺中所存在的各种升降温物料进行统计,并罗列成表格,而后逐级匹配,找到其中浪费能源比较严重的部分。刘成而后对换热网络进行改进优化[1]。

根据图1可知,可以对以下三个方面进行优化与改进。首先,在异构化装置中,进料的温度是常温温度,利用夹点技术分析蒸汽凝液,在抽余油进分馏塔和轻石脑油进装置的位置设置换热器,这样就能够将收集到的工艺凝结水进行利用,而后对物料进行加热,以此提高原料的温度,经结果表明,能够回收的低温热可以达到2.5MW;其次,应加设DIH塔侧线采出和脱硫油混合后至反应器的进料换热器,经过优化处理后可以使进入空冷器的混合物料的温度有所降低,并回收1.0MW的热量;再次,应加设塔进料中段再沸器换热,从而降低热负荷,减少DIH塔回流比;最后,应在进出口不要换热器处加设干燥器,以此降低冷却器的负荷,也能够回收一定的热量。

总体而言,因为装置在设计时,其出口的温度为280摄氏度,这样就需要采用循环水冷却器进行直接冷却,这样一来,就会加大循环水的使用量,加上高温造成循环水冷却发生故障,因此,应采用设置换热器的方式进行优化,从而有效避免对循环水冷却器造成损伤。

(二)优化效果

在某公司内,经过结算,原设计工艺流程中异构化装置的综合能耗达到78.70kg/t,对工艺进行优化与改进后,由专家团队核算,能耗降低13.00kg/t,具体见表1。

三、工艺优化

(一)降低抽余油塔回流比

对于异构化装置来说,该装置所加工的抽余油均来自上游苯抽提装置,而在抽余油中所含有的c≥7组分如果在异构化装置中发生分解,则会降低整个液体的收率,同时,如果含量过高也容易造成异构化催化剂结焦失活的现象。在这种情况下,设立抽余油分馏塔,利用该装置将抽余油中含有的c≥7组分进行脱出,而后再进入到异构化装置中,在这种情况下,进入装置的抽余油c≥7组分质量分数为14.5%,抽余油分馏塔塔顶物料c≥7组分质量的分数为3.0%,由此可以计算出,抽余油塔的回流比为1.6。

利用Aspen模型进行计算,使回流比可以降低至1.0,那么也可以使用优化前的抽余油分馏塔的0.4MPa蒸汽单耗从0.344t/t降低至0.254t/t,具体设计值应以原材料为基准。假设每月需要进行加工的,抽余油为2.4万t,那么每月则可节省2160t的蒸汽[2]。

(二)停运DIH塔侧线

于2018年,该石化公司因汽油是辛烷值过剩,所以采用DIH塔侧线的方案降低异构化汽油辛烷值,将其降低至82.5。经调整后,具体的生产流程如下:异构化装置出口物料经过稳定塔脱除轻组份后进入到DIH塔中,在物料进入后,直接进行闪蒸处理,为了能够使塔顶的气相得以稳定,在塔顶运行空冷器,完成冷却后,利用塔顶产品外送不送出装置外,使DIH塔顶回流泵停止运行。因为DIH塔底泵的输送能力有限,塔底在沸器需要持续在4t/h低低压蒸汽中进行加热,确保塔进料可以直接蒸发至塔顶,采用这种方法可以有效降低汽油辛烷值。

结束语:总而言之,为了能够达到节能减号的目的,应在石化公司中采用夹点技术对换热网络进行优化设计,从而使余热可以得到有效的回收,并降低装置的整体能耗。

参考文献:

[1]李明一、张英、王阳峰、薄德臣. 正构烷烃异构化装置的能耗分析与节能优化[J]. 石油化工, 2020, v.49(10):78-83.

[2]晓欣. 二甲苯液相异构化新工艺及其工业化应用[J]. 石油石化绿色低碳, 2020, v.5;No.26(02):81-82.

南京天煜成化工技術有限公司