浙石化乙烯装置模块化策划应用

冷紫阳

摘要:随着石油化工行业发展,装置规模越发大型化,项目尽早投产可带来更大竞争优势和利润。这些年,行业积极学习国外新方法、新经验,设计上装置单元布置合理紧凑、BIM技术广泛应用,施工上大型履带吊、SPMT等机具广泛使用,建设现场施工能力今非昔比,为模块化安装提供了条件。石化装置模块化施工已成为一种趋势,本文以我司承建浙石化3#乙烯装置为例,阐述模块化执行过程中的思路。

关键字 石化装置 模块化 运输

近两年,石化装置建设中模块供货越来越广、程度越来越深,已不限大型塔器的整体,扩展到包含结构、设备、管道在内的类撬装模块化供货。

如巨涛为GCGV烯烃装置的深度模块化供货,最大模块重达7800T,为包含裂解炉和配套炉前管廊在内的超大型集合体;国内福建古雷乙烯炉区深度模块化供货,单模块为包含炉本体、附炉工艺管线、电气仪表等专业在内的裂解炉整体。

1. 项目简介

本项目浙江石化3#乙烯装置坐落舟山鱼山岛,现场有滚装码头、道路承载力大、路宽不限高,运输条件好;现场最大4000T履带吊,配合SPMT车辆可转运安装大型设备、模块;但项目工期和施工面紧张,岛上人工、机具成本非常高。

这种情况下,很多建设单位主动思考可否将装置合理拆分、异地预制;如果能实现装置模块化施工,可大幅减少现场工作量,给项目进度、费用、安全等控制带来很大优势。本文以装置40冷区为例,阐述模块化策划的一些思路。

2. 常规施工与模块化对比

乙烯装置常规建设中有一些常见问题,如现场施工顺序原则、建设总周期长;场地有限、现场施工费用高;多专业交叉、高空作业多,协调管理难度大。

这些情况不利实现项目各大目标,迫使建设行业考虑改变原有模式,增加模块化的深度、深度无疑是一种很好的选择。

模块化供货的优势:

a. 实现地下工程与地上工程异地同步并行施工;

b. 模块单元采用工厂化管理,协调控制容易;

c. 现场进度控制、安全、费用控制效果明显;

模块化供货的难点:

a. 项目管理重心前置、难度大,前期策划决定项目成败,;

b. 模块策划由设计、采购、施工单位共同完成,难度大;

c. 各专业配合模块化流程、调整出图计划;物资需要按模块精准供货;

保证项目各职能子项按节点协作推进、保证设备、模块按时进场,才能保证现场总装按计划有条不紊推进。

3. 平面布置

根据平面布置图,40区分为以下主要分部:

a. 设备类:主要是大型塔器;

基于运输和吊装能力提升,目前大塔一般均由制造厂整体供货到现场,完成附塔管线、劳动保护、电气仪表、防腐绝热施工,最后吊装;即 “穿衣戴帽”后,作为一个模块整体吊装,“塔起灯亮”。

b. 结构框架:40管廊、设备框架ST4001~4009、壓缩机厂房;

这块是目前模块化的难点和突破点,本文提供对部分结构框架的一些策划思路。

4. 模块化策划

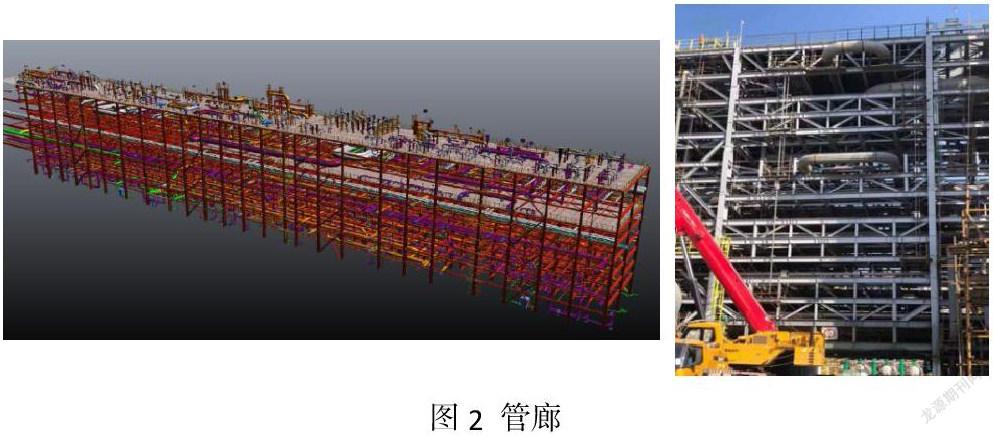

a) 40区管廊

管廊3轴*26轴*8层,28.5米高、180米长;其中,钢结构2000T、管道总长18800米,吋口数76000吋,总重约5000T。结构典型,适合模块化供货。

模块化供货模式下,安装现场可完成所有地坪施工,非常便于模块行走就位;就位现场地面管道少、无设备基础/大管墩,通贯电缆沟对运输不影响。

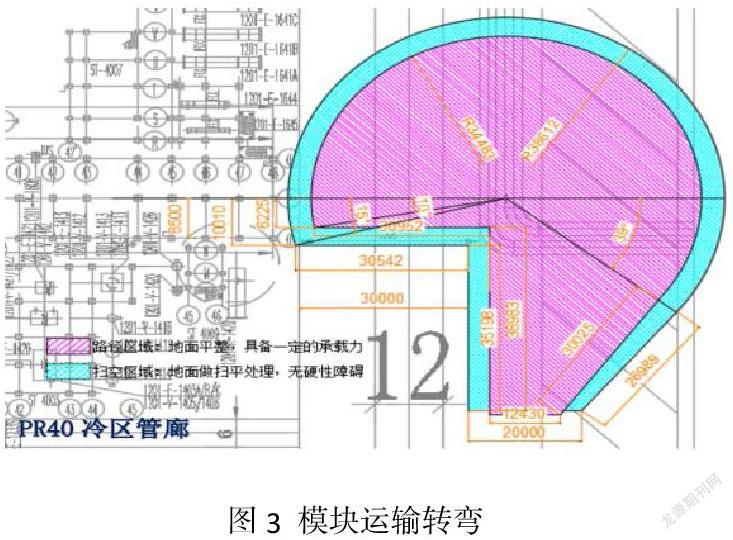

模块化策划考虑点:工程量合理、运输可行性、经济性。管廊切分综合根据管廊结构自然分界位置、现场吊车站位等因素,策划将40管廊分成5部分;

其中模块1-4直接spmt运输就位,模块5运输spmt运输、履带吊吊装到位;

最大模块为模块2,总长58米、结构700余吨、总重近1700吨;在模块的运输策划上,以最大60m长度计算,40管廊东侧需预留80m板车周转空间;

管廊模块间现场连接大施工界面4处,现场剩余工作量主要是管道连接,预计碰口截面吋口数7600吋,理论上现场仅需要安排80人工(管道焊工25人),2周即可完成现场工作;可大量节约原现场作业人工85%。

b)设备框架

ST-4001~ 4009合计9个。根据结构布置和经济性考虑是否模块化,其中:

ST-4001、ST-4002、ST-4007、ST-4006、ST4009工程量不大,或者运输条件限制更适合现场施工;

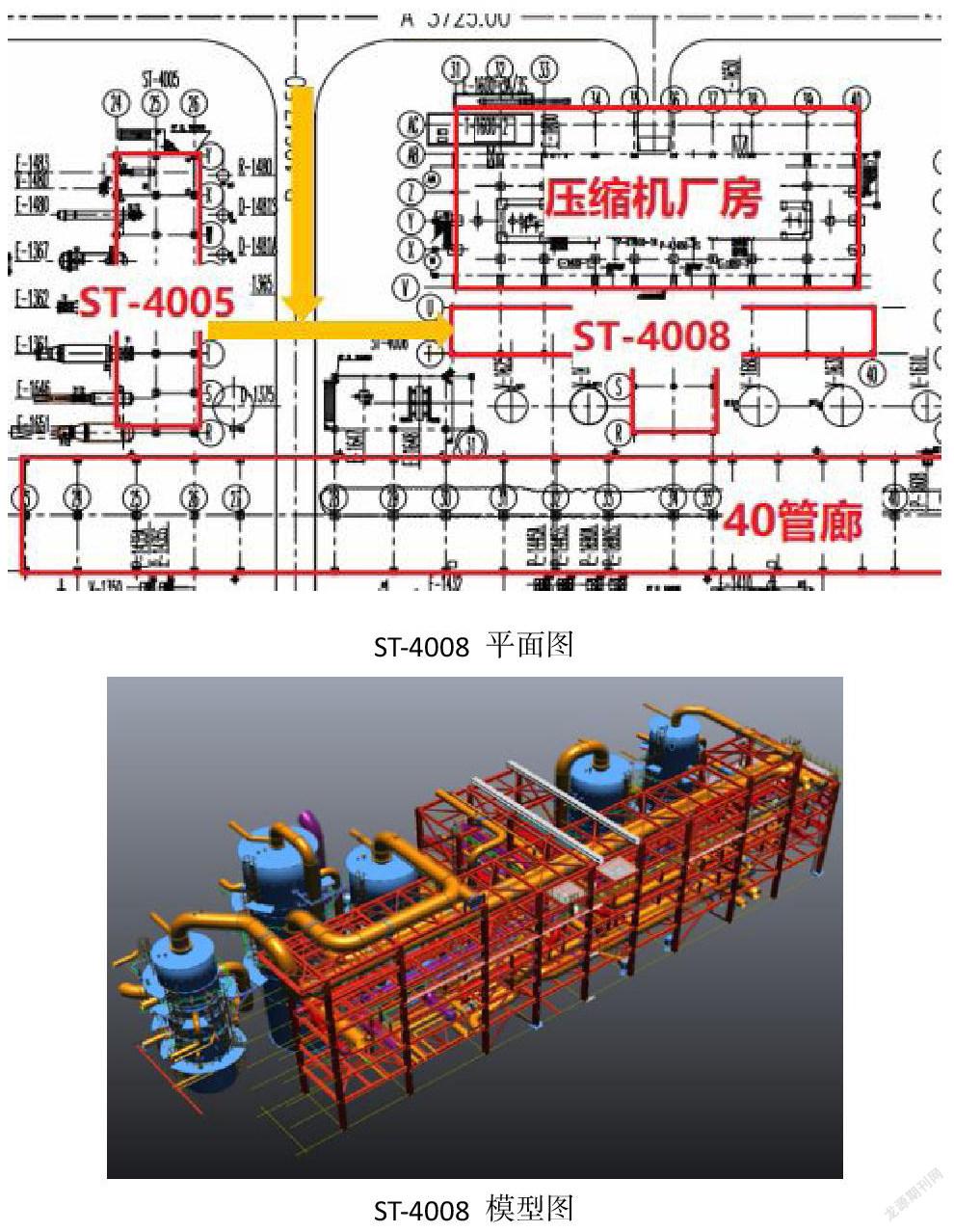

适合模块化的设备框架中,以较难的ST-4008、ST4003为例策划:

1. ST-4008夹在厂房与管廊中间,结构283T、管道5500米,总寸口数1.8万吋;

工程量、经济性适合模块化供货,但ST-4008就位前需考虑5台吸入罐和压缩机厂房南侧墙面对就位难度影响;模块大则SPMT无法运输、模块小则经济性不佳。分成3个模块较合适,连接处焊口约1200吋;此外,框架凸出处需要现场施工,这部分结构60T、焊口800吋;总结ST-4008模块化安装可使整个现场减少人工80%左右;

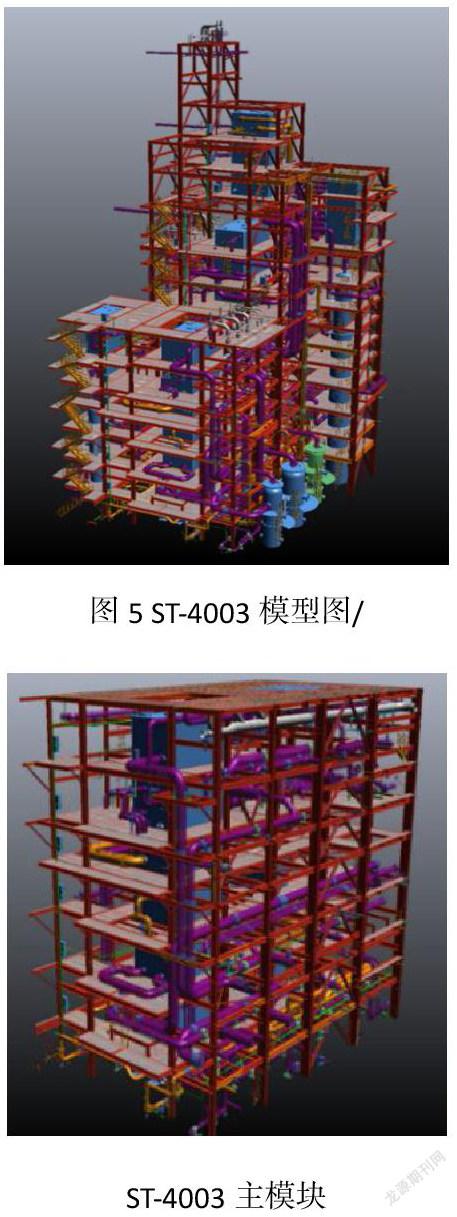

2. ST-4003总高64m、结构900余吨,占设备框架总量近1/3,是模块化重难点;

ST-4003主模块

模块化思路:

将ST-4003(38-43轴)分为1个主模块、2个小模块;

a) 主模块:安排39轴-42轴,3轴两跨,高度28.5m;

主模块结构710吨,管道约8000米、3.8万吋,总重超1500T;框架内部1#冷箱重170T,由40- 41轴南侧预留开口进行吊装。

b)小模块:减少高空作业,将28.5m以上部分为2个小模块;

小模块1从28.5-55.5米,带冷箱一同配管为整体,总重近150T;

小模块2从55.5-63.7米。

安装上,主模块SPMT板车就位,顶部小模块由履带吊吊装;吊装顶部模块时,一同吊装1#冷箱、C-1413、2#冷箱等,集中利用大型履带吊;

ST-4003框架能成功模块化,可使现场管道安装总量由4.9万吋减少3.8万吋,保守估计减少现场人力75-80%。

总结:

40区能全面实行模块化,优点如下:

1. 预制厂对地上工程预制(模块化)、现场对地下工程,可同步开展;

2. 管廊现场施工由“全面开花”变为4个连接面,工作量缩短为传统模式的25%;

3. 设备框架部分模块化现场工作部分仅包括模块预留剩余和模块、设备间连接;

至少能完成65%的现场施工量;

4. 按需集中供货,大幅提升现场大型机械使用效率;按节点发货,不会出现传统施工设备等结构、或结构等设备的尴尬;

5. 模块化大幅减少现场施工人员的配比、提升工效;发挥异地成本优势;

石化装置大型结构模块化已成为一种趋势,将来模块化建设的策划、施工能力将是一个合格的工程公司的前提。

参考文献:

石油化工装置加热炉模块化设计 王昌冕

石油化工装置模块化施工 黄卫明

模块化施工技术在石油化工装置建造中的应用 孙怀秀

浅谈模块化施工在大型石化装置的应用 宋相华

江苏博颂化工科技有限公司