浅谈基于Halcon的金工考核件自动测量评分系统设计与实现

柯泽豪

(广东石油化工学院,广东 茂名 525000)

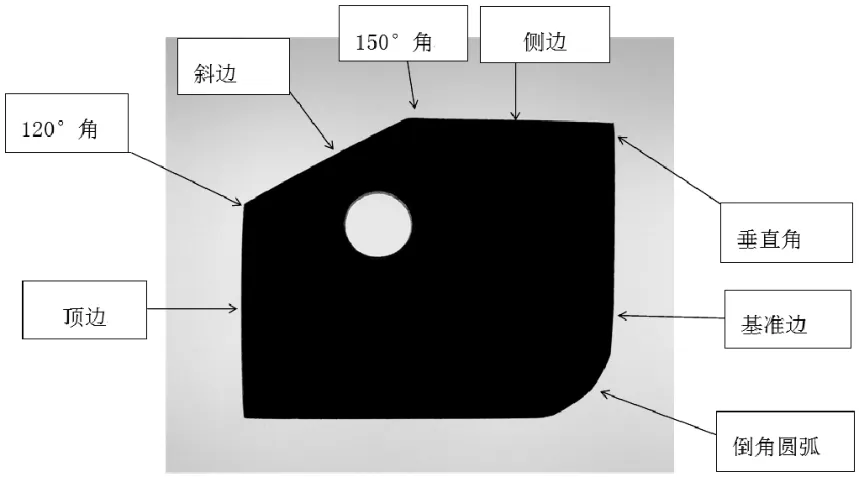

每学期的金工实习结束后,钳工工种都有大量上交的工件用于评价学生对该工种的技术掌握情况。传统的测量就是由老师人工测量并且给定分数,而且需要用各种精密量具才能完成尺寸测量评分。而随着图像处理技术的飞快发展,视觉测量已经在各个领域得到了广泛的应用,尤其在尺寸测量上有着精度高效率高的好处。本文根据图1考核件,设计了一套视觉测量平台。

图1 考核件

1 金工测量评分系统设计

金工测量评分系统由硬件平台以及软件系统组成,其工作流程大致如图2所示。

图2 测量系统工作流程

1.1 硬件平台的架构

如图3所示,硬件平台由工业相机、镜头、光源、图像采集卡与主机构成。其中选用300W像素,分辨率为2048×1536的工业相机,镜头的主要参数焦距2.8~12mm,靶面尺寸1/2.7。

图3 视觉硬件平台

1.2 软件设计

在检测系统中,由于工件在实验平台上放置的位置是多变的,人为地放置工件几乎不存在两次放置在同一位置,并且实验室里光线照射不理想。而机器视觉对图像要求极其苛刻,任何位置的偏差都可能计算出不同的尺寸,导致精度达不到要求。因此我们重点优化了光源系统以及采用了Halcon里的基于形状的模板匹配来对图像进行处理。

1.2.1 打光的目的及重要性

目的:将被测物体与背景尽量明显分别,获得高品质、高对比度的图像。

重要性:直接影响处理精度和速度,甚至系统的成败。

要明确光源的好坏,直接决定了项目的成败。软件不是万能的,想通过软件来弥补打光的不足很难。而要对工件进行测量,就必须将工件单独分离出来进行处理。好的打光能高效地解决这方面的问题,如图4,采用的是背面向上光源进行打光,工件进行打光后,背景几乎全白,工件几乎全黑,整体与背景形成高对比度。此时,再对其进行阈值分割,得到图5效果,实现工件与背景的分离,便于后续进行测量。

图4 打光后

图5 打光后阈值分割工件

1.2.2 识别定位

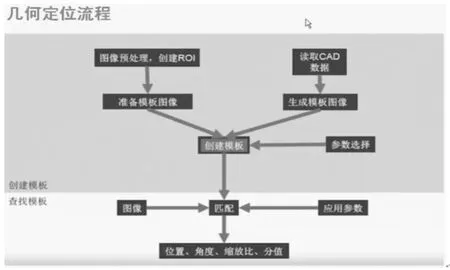

在检测系统中,识别定位是最关键的一环,因为它可以决定测量计算的尺寸精度。因此我们结合实验实际情况考虑,采用了Halcon里面的基于形状模板匹配来进行定位基于形状的匹配,就是使用目标对象的轮廓形状来描述模板,其原理是提取ROI中的边缘特征,结合灰度信息创建模板,并根据模板的大小和清晰度的要求生成多层级的图像金字塔模型。接着在图像金字塔层中自上而下逐层搜索模板图像,直到搜索到最底层或得到正确的匹配结果为止,图6为几何定位流程。

图6 几何定位流程

其中利用算子create_scaled_shape_model(x、y轴等比缩放模板)实现创建模板,然后根据希望得到的模板轮廓调整主要参数,例如金字塔等级、对比度、起始角度,角度范围、角度步长、优化算法、亚像素精度等等。在创建模板之后,利用find_scaled_shape_model(x、y轴等比缩放模板)匹配图像中的物体,可得到模板匹配中心x、y轴坐标以及模板旋转角3个参数。如图7所示。

图7 模板匹配工件

2 实验过程

基于C#的dotnet3.5以及WinForms平台编写出一个软件,把HALCON对考核件识别测量的视觉算法流程进行封装编写。随后把学生工件放到平台进行实验,运行结果如图8所示。

图8 软件运行界面

随后再利用C#调用数据库,将数据录入Excel表格中,得到学生的各个部分的得分详情,可以取代人工录入这一烦琐的步骤,并且避免了人工录入产生的失误。

3 实验结论

经过反复实验测试后,评分系统对学生工件的评分所花费的时间比起人工评定快了3倍,并且其尺寸精度与实际测量的最大误差在0.05mm,符合评分所允许的最大误差。也就是说,该评分系统极大地提高了老师对学生评分的工作效率,可以解放评分老师在这方面的劳动力去做其他的事情。