液动执行机构真空注油系统设计及应用研究

郑楚威

(重庆川仪自动化股份有限公司执行器分公司,重庆 401120)

液动执行机构长期运行在高压环境下,油路复杂,密封显得尤其重要,且需要保证执行机构运行精度,注油完成后执行机构容腔中不能有空气,注油需在密闭容腔处于真空环境下进行。因此,设计一套液动执行机构真空注油系统是很有必要的。目前针对真空注油系统的研究很多,张燕雄提出了一种针对变压器真空注油设备的改进方法;郝帅等设计了一款深海液压系统专用注油装置;刘文耀等对电力电容器真空压力注油进行了研究;吴洽对大型变压器真空注油设备进行了研究。现有的注油系统大多针对单一的密闭油路,很少有针对复杂液压油路的注油方法,研究具有一定的局限性。基于此,本文设计开发了一套液动执行机构真空注油系统,系统采用1个加注头,3个真空管、1个回吸管路的方式,1个加注头实现抽真空、加注、回吸等所有工作,3个真空管路(真空管路1、真空管路2和真空管路3)实现抽真空与循环冲洗油路。

1 液动执行机构真空注油系统设计

1.1 现状与需求

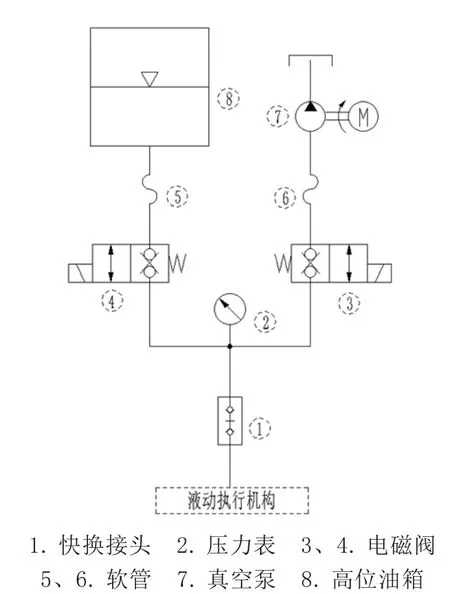

目前液动执行机构注油使用的真空注油设备功能不够完善,存在很多的不足。现有的真空注油设备原理如图1。

图1 真空注油设备原理图

对执行机构注油时,先将快换接头1与液动执行机构油箱加注口相连,接通电源,电磁阀3打开,电磁阀4关闭,真空泵5启动,对执行机构容腔抽真空,抽到设定压力值时,电磁阀4打开,电磁阀3关闭,液压油在重力作用下对执行机构进行油液加注。

现有设备缺点:液动执行机构容腔较多,容腔之间有阀阻隔,油压不够时阀位不能完全打开,不能确保完全注满;仅一次抽真空,且仅对单一容腔抽真空,真空不彻底;高位油箱不合理,大型产品,无法形成有效高度差;没有一键操作功能,每工步需人工衔接,不太方便。

1.2 系统设计

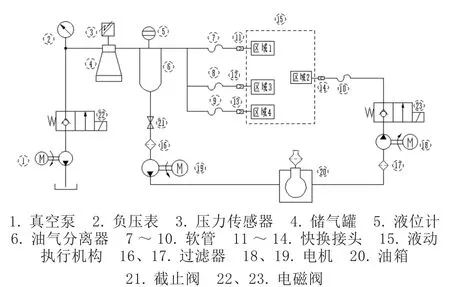

针对现状与需求,设计全新真空注油系统,对液动执行机构油缸模块(区域1)、蓄能模块(区域3)、管路模块(区域4)进行抽真空,当液动执行机构容腔真空度达到设定值并保压到指定时间后,系统通过注油枪对执行机构油箱(区域2)进行压力注油,油液首先经液动执行机构容腔从真空管路回到外接油桶,对执行机构容腔进行冲洗,达到指定时间后真空管路阀关闭,注油枪继续对执行机构压力注油,直至液动执行机构容腔注满油,达到设定压力并保压至设定时间后完成加注。由于溶解在油液中的空气会在压力环境下上浮,可以保证执行机构容腔加注完成后油液中没有空气,有效解决执行机构因容腔内空气过多造成的爬行现象,且加注完成后,管路会在设定时间内回吸部分油液,保证管路拔掉后执行机构油口不会漏油。如图2

图2 真空注油系统原理图

系统动作流程:

抽真空:真空泵与电磁阀22通电,开始抽真空,当负压表压力显示≤1KPa时,电磁阀22断电。

注油:电机18与电磁阀23通电,开始注油,当液位计5读数增加时,电磁阀23断电。

系统回油:当液位计5读数≥指定读数时,打开截止阀21,启动电机19,将油气分离器6中油液抽回油箱。

本文设计的真空注油系统,在改善现有注油方式的同时,增加了以下几个功能:

(1)将加注量量化,一次加注量控制在0~50L;

(2)为保护液动执行机构油箱,注油压力控制在0~0.2MPa可调;

(3)注油系统能实现测气密、注油、循环清洁一体化。

2 真空注油设备研发与使用

根据设计的真空注油系统,研制出真空注油设备。真空注油设备主要由真空加注系统、PLC控制系统、电气动力控制系统、气路控制系统、加注枪及管路随行单元等几个部分组成。使用中发现新设计的注油设备操作更简单,加注更方便,加注时间更可控,加注后执行机构稳定性更好,爬行现象得到了很好的解决。设备具备加注监控功能,加注过程全程可视化,加注过程中任一环节不满足设定参数均会报警显示,加注过程更加可控。

3 结语

设计的真空注油系统通过PLC操作系统控制各电气动力部件,依次完成对执行机构一次抽真空,大漏检测,二次抽真空,小漏检测,循环冲洗,定压加注,加注完成后保压,通大气、回吸,将多余的液体回吸至需要的液面,从而完成对液动执行机构的一个加注循环。既保证了执行机构容腔清洁度与气密性,也能完全注满液压油。该系统已经应用于液动执行机构真空注油中。