骨架密实型半刚性基层设计与施工

钟献科

(广东省南粤交通清云高速公路管理中心,广东 肇庆 526200)

0 引言

至2020年底,广东省高速公路通车里程超过10 000km,其中在“十三五”期间通车的高速公路,采用骨架密实型结构水稳层的占比高达95%以上。半刚性基层大量应用到高速公路建设的同时,如何提高骨架密实型水泥稳定碎石结构层实际力学及路用性能,包括结构层的强度、抗开裂能力与抗水损能力,是骨架密实型水稳碎石大规模应用的关键所在。

长安大学、华南理工大学、长沙理工大学等高校学者通过采用垂直振动法成型圆形试件,分析了水稳材料的疲劳特性[1];采用振动成型法,研究和分析骨架密实结构的级配理论,并提出了室内试验关键筛孔稳定性区间[3];采用逐级填充法,分别选定粗、细集料级配,以此优化所制备振动成型水泥稳定碎石材料的级配设计,并选定7d无侧限抗压强度作为粗细集料比例控制指标[4];通过振动、普通搅拌试验,研究振动搅拌对水泥稳定碎石混合料抗压性能的影响;探究水稳碎石缩裂机理、结构的规律,提出级配设计思路以及骨架密实型水稳材料的设计方法[5]。研究表明,目前骨架密实型结构水稳结构层研究的重点主要为级配设计和路用性能的优化。同时,由于静压法成型的试件与实际现场基层的结构普遍不符,使得试件不具代表性,因此骨架密实型结构水稳试件大多采用振动成型法成型来使粗集料之间产生较强的骨架嵌挤效果,又通过碾压使细集料得以填充骨架结构的间隙,从而增强半刚性基层材料强度;而处于较低细集料以及水泥用量时,骨架密实级配拥有更高的力学强度,这也表明采用振动法所得到的骨架密实型材料拥有更优异的抗裂性能[7-8]。因此,以实际应用价值以及理论意义为基础,本文采用振动法成型骨架密实型水稳基层,并分析研究其设计方法、成品指标、养生效果、现场施工质量控制等关键技术。

1 骨架结构目标配合比设计

当进行骨架密实型混合料设计时,所需考虑的关键因素有:骨架中剩余空隙的体积;通过外力影响,骨架密实结构在破碎状况及其面部所具抗剪能力和骨架密实结构所具应力-应变能力[9]。其中骨架结构的剩余空隙体积是关键因素,细集料需通过空隙而发挥其本身的填充作用,但过大的细集料掺入间隙后,容易将粗集料间隙撑开,使得骨架嵌挤效应被弱化,且相应规范对细集料的级配设计以及最大颗粒直径均作了相应规定,因此应使用颗粒大小适宜的集料。为使细集料与水泥构成更加紧密的填料,细集料掺配设计十分关键[10]。

1.1 粗骨料填充

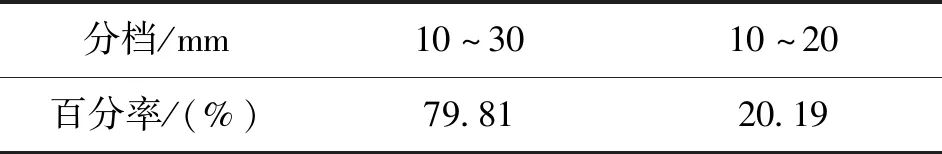

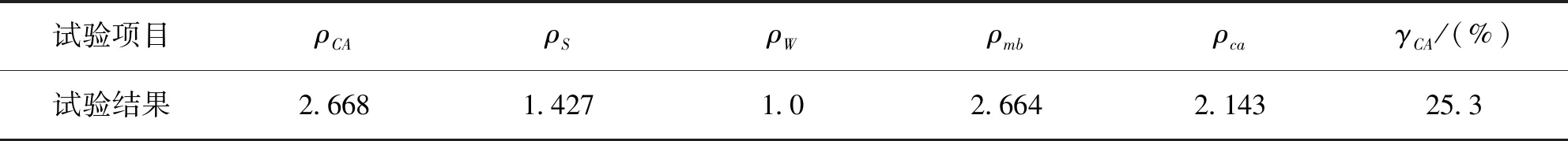

采用骨架-密实结构法设计粗集料,基于粒子干涉原理,试验、研究其最大密实度。粒间空隙选用次一级粒料填补,但使用的粒料应小于空隙,否则将产生颗粒间的干涉作用。根据表1,取3 000g的10~30mm料为一级主骨料,以10~20mm的料为次一级集料,而次一级集料以第一级的5%为梯度递增进行填充,试验结果见表1。

表1 一级填充振实结果

根据整理结果,将10~20mm掺量升高至25.3%,振实密度达1.809g/cm3,达到密度的拐点,故一级填充中一、二档料的比例见表2,同理可获得二、三档料的最佳百分比。最终依次得出三档用料的占比(表3)。

表2 一级填充一、二档集料最优百分比

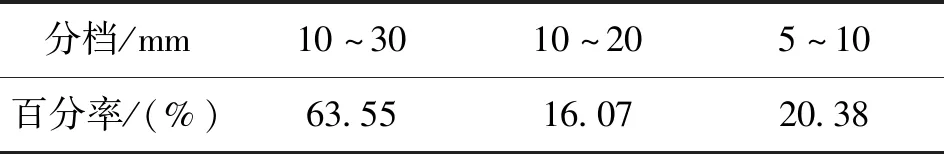

表3 三档集料配合比

1.2 细集料填充

采用上述方法,按粒径10~30mm:10~20mm:5~10mm为63.55:16.07:20.38的比例,将10 000g集料拌和均匀,采用四分法,将集料分别盛放在22.00cm×3.14cm×7.52 cm的试筒内。分三次装料:首次装料,使用半径12.5mm钢筋圈放在桶底部,捏紧盛放筒开口,两侧轮流进行敲击抖动25次;再次装料,重复上述过程敲实(钢筋圈安装朝向跟上次安装呈90°);第三次装料,重复上述过程敲实。

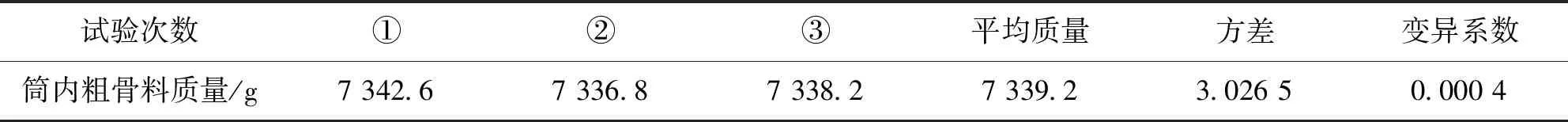

装料之后,添加集料至溢满盛放筒口,将所有高出盛放筒的粒料刮去,并用其余粒料修整集料,让其表层凹凸部分的占比互补均等。最后,称量所配置的试样以及盛放筒的质量之和。三次试验结果见表4。

表4 筒内粗骨料质量

根据表4,三次试验装料质量平均为7 339.2g。假设集料中水泥、碎石占比是1:19,可使用公式计算填料用低于4.75mm集料和水泥填补粗骨架中的间隙体积。

计算这三档集料的理论密度值。

理论密实公式:

(1)

式中:pt—理论密度(g/cm3);p1、p2和pn—各粒料配合比;rn—各粒料相对密度;pw—水在4℃时的密度,约为1 g/cm3。

集料的理论密度为:

粗骨料填充后空隙的体积为:

若小于4.75mm细集料的掺配比例是X,而结合料与细集料所配成填料最大干密度是γ,假设填充料是以最理想的状态充满粗骨料的空隙体积,即认为填充后的筒内是完全密实的,没有空隙。此时细集料X和最大干密度γ存在以下关系:

(2)

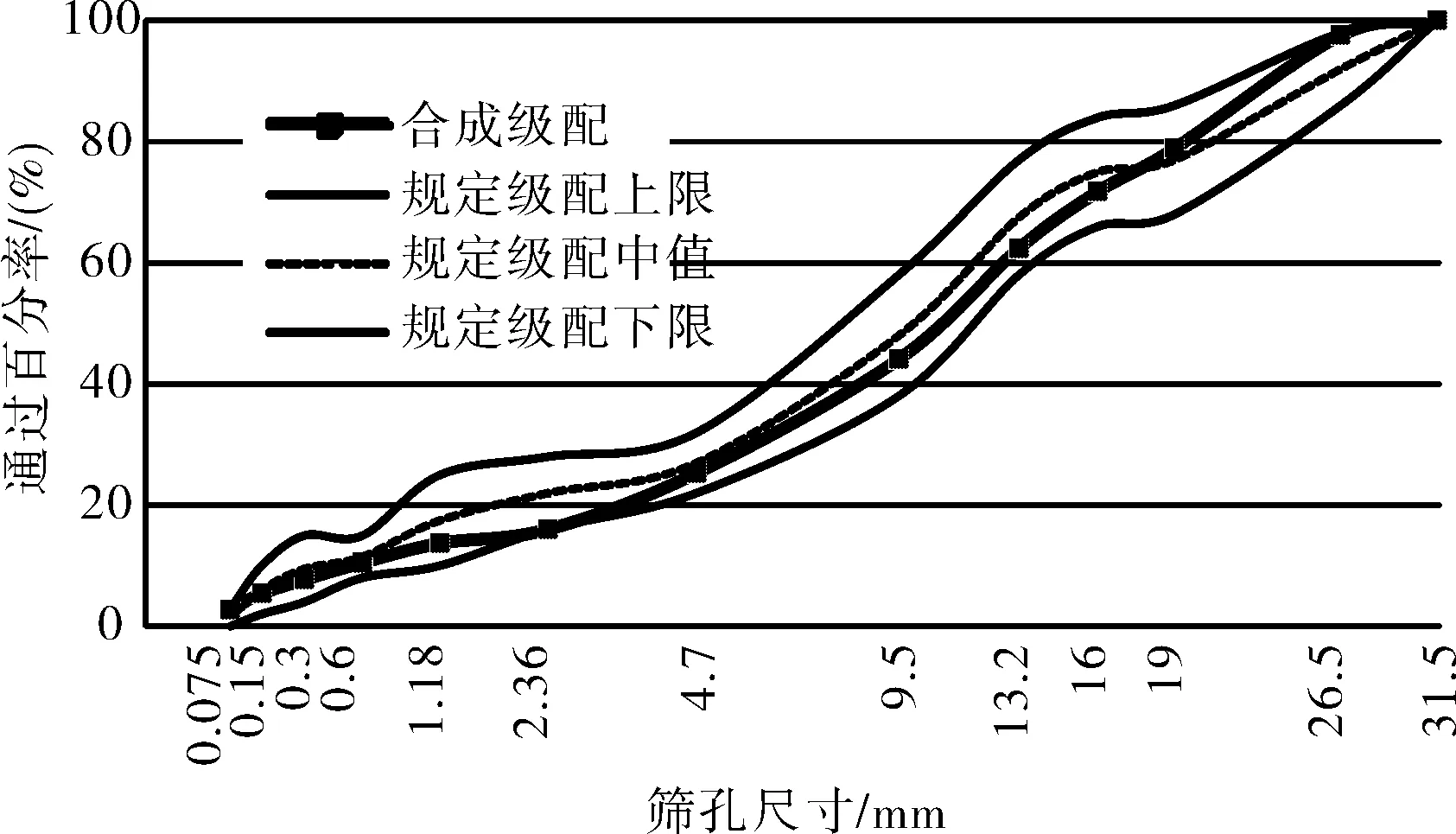

由图1可见,试验和理论计算值在掺配比例X=23时存在交汇。试验中使用的配比为粗集料:细集料:水泥=72:23:5,而实际施工过程中,振压工序往往使得4.75mm以上粗集料剩余孔隙低于理论值,另一方面,破碎的石屑也可对剩余空隙起一定的填补作用。因而,以实验室剩余孔隙率计算理论值乘以98%作为折减系数,以图2所示结论作为最大干密度值,同时也对填充料的各项组成成分进行一定量的系数折减。进行上述调整之后,最终得到如下比例:粗集料:细集料:水泥=72.4:22.6:5。最终确定的配合比曲线如图2所示。

图1 不同细集料掺配下的干密度比较

图2 集料合成配合比曲线

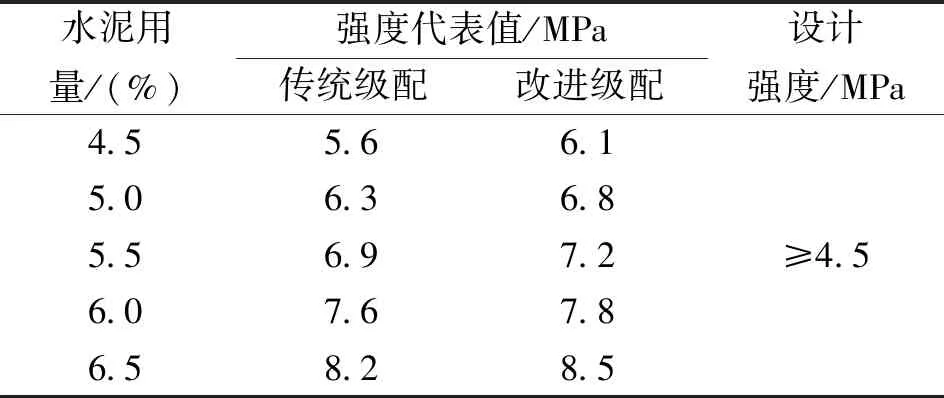

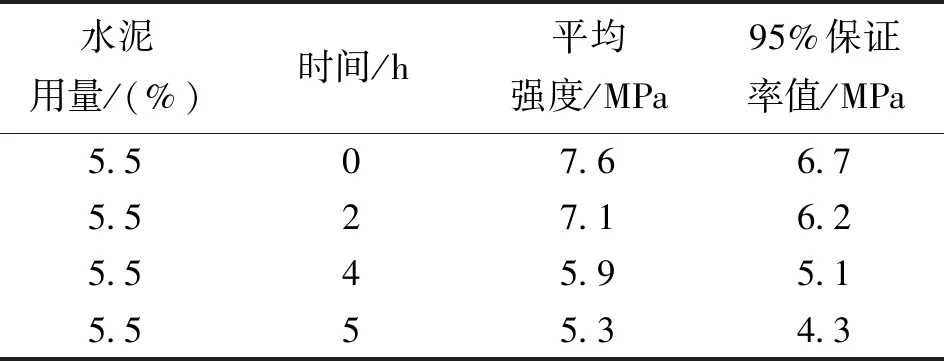

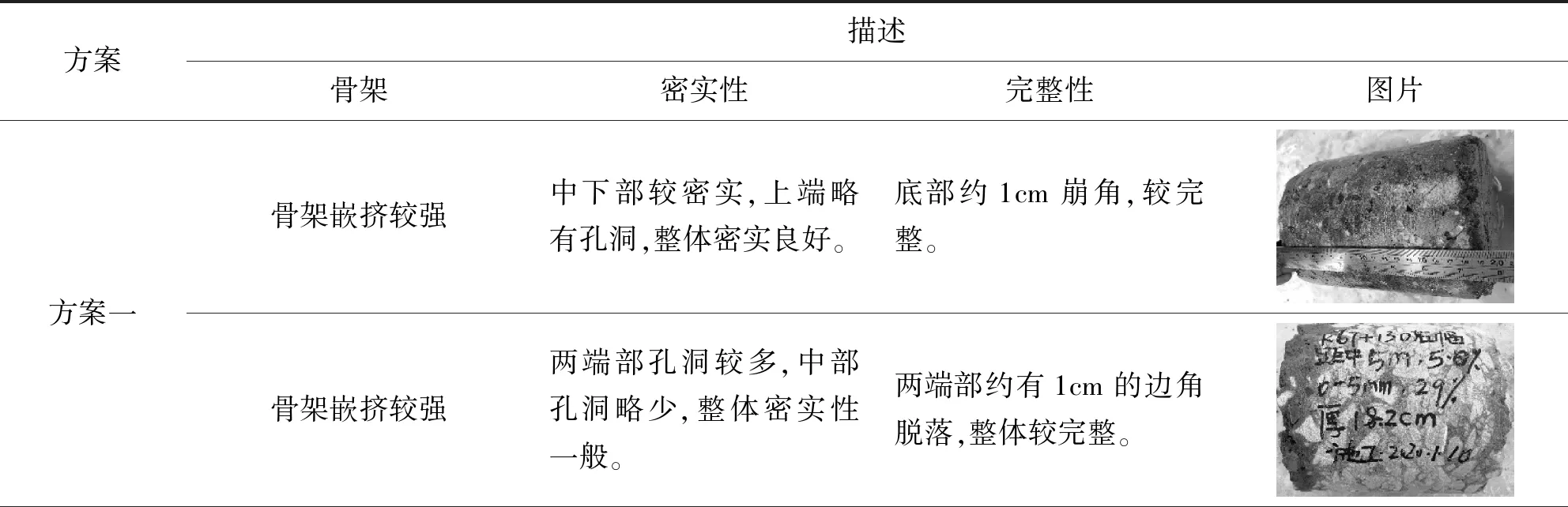

为了验证本试验结果符不符合骨架密实结构,其计算结果必须达到骨架密实的相关指标:VCAmix 表5 集料试验结果 由表5的试验结果可见:VCADRC=46.51,VCAmix=41.76,即VCAmix 重型击实法难以模拟路基路面振动碾压现场实际的压实效果,而振动试验方法通过动态冲击压实效果使得集料颗粒产生重新排列,与实际工程情况更为相符。根据研究成果,推荐采用振动成型设备的激振力为6.9kN,频率为30Hz,振动成型时间保持120s,振动幅度设置为1.5mm。 1.3.1 最大干密度与最佳含水率 配合比设计时,水泥用量按5%进行计算,但实际确定水泥用量还需采用无侧限强度试验进行确定。不同水泥剂量下的混合料体积指标见表6。随着水泥用量增加,最大干密度呈递增趋势,相应的最佳含水率也增大。 表6 干密度与含水率试验结果 1.3.2 无侧限抗压强度 选用5种不同的水泥剂量,采用振动成型法,养护6d,浸水泡1d,测定无侧限抗压强度,试验结果见表7。水稳试件抗压强度随着水泥剂量的增加而增大,与水泥混凝土强度增长规律一致。而采用改进后的骨架密实型结构,在相同水泥剂量下的抗压强度均高于传统级配约5%~10%。 表7 抗压强度试验结果 按照目标配合比比例上料,掺入5.5%的水泥(设计5.0%的基础上增加0.5%),采用4组对照组:分别是立刻、2h、4h与5h成型,并各自进行无侧限抗压强度试验,试验结果见表8。 表8 容许延迟时间试验结果 表8显示,当延迟时间小于4h时,无侧限抗压强度仍满足设计标准;5h的无侧限抗压强度不能满足要求。因此要求最迟摊铺至碾压终了的施工时间不宜大于4h。从水稳混合料出料至现场摊铺碾压完成,如果超过4h,则应对该路段进行处理,以防养生后强度不足。 为保证混合料具有优良的均匀性,使用双拌缸拌和设备,其可有效增加骨料与水泥浆液的碰击次数,使集料与水泥之间的粘结强度得到提高,提高水稳基层的强度,减少混合料薄弱环节出现的概率,可有效控制水泥用量以及用水量。为合理控制用水量,每天开工前对材料的含水量进行测定,采用自动控制出水量的专门开关,是确保水稳碎石质量的关键措施之一。 采用四种碾压方案进行碾压(表9),以测试得出骨架密实结构的最佳碾压效果。 表9 四种碾压方案 根据四种施工方案,在现场钻取8个芯样,四种碾压工艺的芯样效果评价见表10。 表10 现场钻芯评价 从芯样结果看,所有芯样的骨架嵌挤效果均较强,但完整性和密实性欠佳,芯样孔洞现象明显。从芯样描述分析,不同碾压工艺段落,钻取的芯样状态差别较大,其中方案三段落芯样的密实性与完整性水平最高,方案四略优于方案二,方案一钻取一个芯样,代表性不足。统计结果表明:方案三的碾压工艺可以实现较好的水稳混合料密实性和完整性,即提前使用胶轮进行搓揉碾压,有助于改善芯样的完整性与密水性能。由此可见,对于振动型骨架密实水泥稳定碎石材料,通常能有较好的骨架效果,但需要通过改良碾压工艺对芯样的密实性进行控制。 养生时间为半刚性基层的强度和收缩开裂的关键性因素[11-12]。无机结合料形成凝胶性水化物的过程中强度也不断增强,期间受温度和湿度环境的影响较为明显,保持适当的湿度和时间进行养生,对强度的发展是有好处的。水化过程使得混合料内部升温和水分损失,进而导致水稳混合料收缩,并伴随收缩应力的产生,但当其基层抗裂能力无法完全抵抗所受到的收缩应力,材料就会出现裂缝。 三种养生时间的裂缝长度和芯样强度见表11。 表11 三种养生时间的裂缝长度和芯样强度 试验结果显示,养生10d后强度可提高18.66%,裂缝间距延长至79m/条;养生14d,强度可提高56%,裂缝间距延长至238m/条,养生效果明显。这表明适当延长养生时间,及时供给水分,能够促进基层的强度和抗裂能力的提升。 对芯样进行横切或竖切以获取剖面,观察剖面粗颗粒的嵌挤状况及计算碎石破碎面小于1个格子的粒径面积。若少于一个格子的碎石面积占切面面积的百分比小于计算的VCADRC(关键筛孔为4.75mm)时,则默认图片获取的信息能证明其骨架效应与嵌挤效应良好。 网格的长×宽=1cm×1cm,对角线的长度为1.41cm,意味着一个格子可以近似等于一个粒径为4.75mm粒径的碎石剖面的面积。如果在外业进行判别时,则采用数格子的方法计算小于一个格子的石头的面积,若一个格子中有超过一个格子的石头占用,则相应按凑格子的方式计算;若在室内,可借助计算机运用图片标色的方法进行区分,能准确计算面积的百分比。 根据计算结构,VCADRC=32.3%,格子计算法计算细料填充的面积比为30.66%,实测结果小于设计的VCA,证明芯样的骨架良好。 图3 芯样骨架测试 (1)以粒子互不干涉理论为基础,提出了一种骨架密实结构的设计方法,使用次一级颗粒填补上一级颗粒间隙,同时可以保证间隙距离大于填充颗粒,防止次一级集料对上一级集料产生粒子干涉的现象。采用该方法成型的骨架密实型水泥稳定碎石具有较好的骨架嵌挤效果。 (2)与传统的先钢轮、后胶轮碾压工艺相比,提前使用胶轮进行搓揉碾压,有助于改善芯样的完整性与密水性能。 (3)提出一种基于表面嵌挤状况快速判别骨架结构的方法,对现场快速确定级配的波动有积极的意义。 (4)适当延长养生时间至传统的1.5~2.0倍以上,同时及时供给水分,能有效提高水稳抗裂强度,使基层的裂缝率下降到原来的三分之一。

1.3 振动成型法成型骨架密实级配试件

2 施工控制

2.1 容许延迟时间

2.2 混合料拌和

2.3 碾压工艺

3 施工质量评价分析

3.1 不同碾压工艺路段的施工效果

3.2 养生时间的影响

3.3 芯样骨架的评价

4 结论