取芯过程中煤芯温度分布特征模拟研究*

张康佳,王兆丰,3,4,王 龙,董家昕,王 俏

(1.河南理工大学 安全科学与工程学院,河南 焦作 454003;2.湘潭大学 环境与资源学院,湖南 湘潭 411105;3.煤矿灾害预防与抢险救灾教育部工程研究中心,河南 焦作 454003;4.煤炭安全生产与清洁高效利用省部共建协同创新中心,河南 焦作 454003)

0 引言

煤层瓦斯含量的测定作为煤矿瓦斯防治的基础工作,同时也被认为是煤层气资源勘探开发不可忽视的重要参数之一[1-3]。GB/T 23250—2009《煤层瓦斯含量井下直接测定方法》规定煤矿对井下的瓦斯含量测定必须采用取芯管式取芯法或者其他有效的定点取样方法[4]。目前,我国最常用的井下直接法测定的煤层瓦斯含量主要包含瓦斯解吸量、残存瓦斯量以及瓦斯损失量[5]。其中前两者可实际测得,并控制误差,而瓦斯损失量难以得知。在取芯过程中,因钻头、取芯管壁与煤层摩擦,产生的热量使取芯管温度升高,进而传递到煤芯之中[6-8]。随着煤芯温度的升高,煤体对瓦斯的吸附能力及吸附量减小,使得取芯过程中煤芯瓦斯加速解吸,瓦斯损失量的推算存在较大误差,造成煤层瓦斯含量测定结果不准确[9-11]。

为降低钻进过程中热量对瓦斯解吸的影响,胡千庭等[12]设计了风与水雾联动的取芯装置;齐黎明等[13]提出采用卸压密封装置,防止煤样暴露减少瓦斯损失量;景兴鹏[14]采用机械密闭取芯装置,使瓦斯解吸在取芯管中;王兆丰等[15-16]提出冷冻取芯技术,可以抑制取芯过程瓦斯解吸速率及解吸量。开展取芯过程中含瓦斯煤的温度场分布特征研究是冷冻取芯装备的基础,不可忽视。

为确定取芯管取芯过程中,摩擦热和切削热对煤芯的温度影响,首先利用取芯管自动测温装置进行实际取芯试验,获得取芯管管壁的实时温度,再应用COMSOL建立含瓦斯煤传热模型,将管壁的温度变化设置为边界条件,模拟取芯过程煤芯与管壁之间的热交换。模拟取芯过程煤芯的受热情况,获得煤芯温度场,最终得出取芯过程煤芯温度场特征。

1 取芯温度测定试验

1.1 测温装置与测试过程

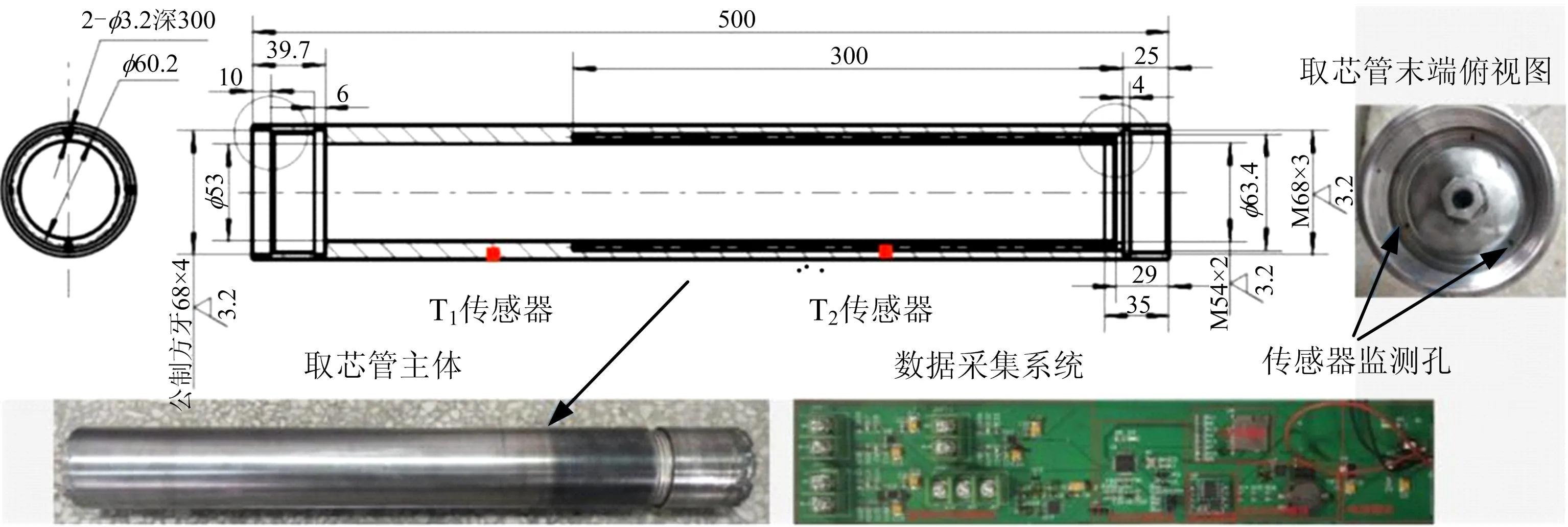

利用作者团队研制的井下取芯自动测温装置,测定取芯过程取芯管壁温度,如图1所示。

图1 取芯管自动测温装置

该装置主要包括常规取芯钻头、取芯管、变径转接头以及测温与控制单元。

1)测温单元。由2个K型传感器与数据采集装置组成。传感器分别布置在已开孔的管壁之中(T1,T2),数据采集装置布置在取芯管后端。

2)控制单元。由电池、控制电路板组成。

测温取芯管和矿用地质取芯管形状相似,为中空圆筒状,外径73 mm,内径53 mm,长500 mm,其前端通过螺纹连接直径75 mm的PDC金刚石复合片地质取芯钻头。采用激光电脉冲技术在测温取芯管底部沿轴线方向分别钻进2个直径为2 mm的预留孔,布置K型热电偶传感器测量管壁的温度。T1与T2传感器的测点位置分别在距取芯管底部约为350,150 mm处,测温范围为0~200 ℃。

测温试验在选择煤岩强度较高的赵固二矿原生结构煤层(f=1.71),测试流程为:

1)在赵固二矿14030回风巷400 m处,首先使用φ94 mm钻头、φ73 mm钻杆施工取芯钻孔,钻进到20 m时,停止工作。

2)采用压风排粉法,对孔底的残余煤粉进行清理,同时退钻。

3)取下钻头后,安装取芯管测温装置,开启钻机,送至钻孔底部,切削孔底煤体,保持切削转速150 r/min,切削转矩3 300 N·m的条件下钻进至取芯管充满煤芯(长度0.5 m)。

4)将钻杆退出后,取出取芯管中煤样,将测温装置带回实验室处理。

1.2 管壁温度变化分析

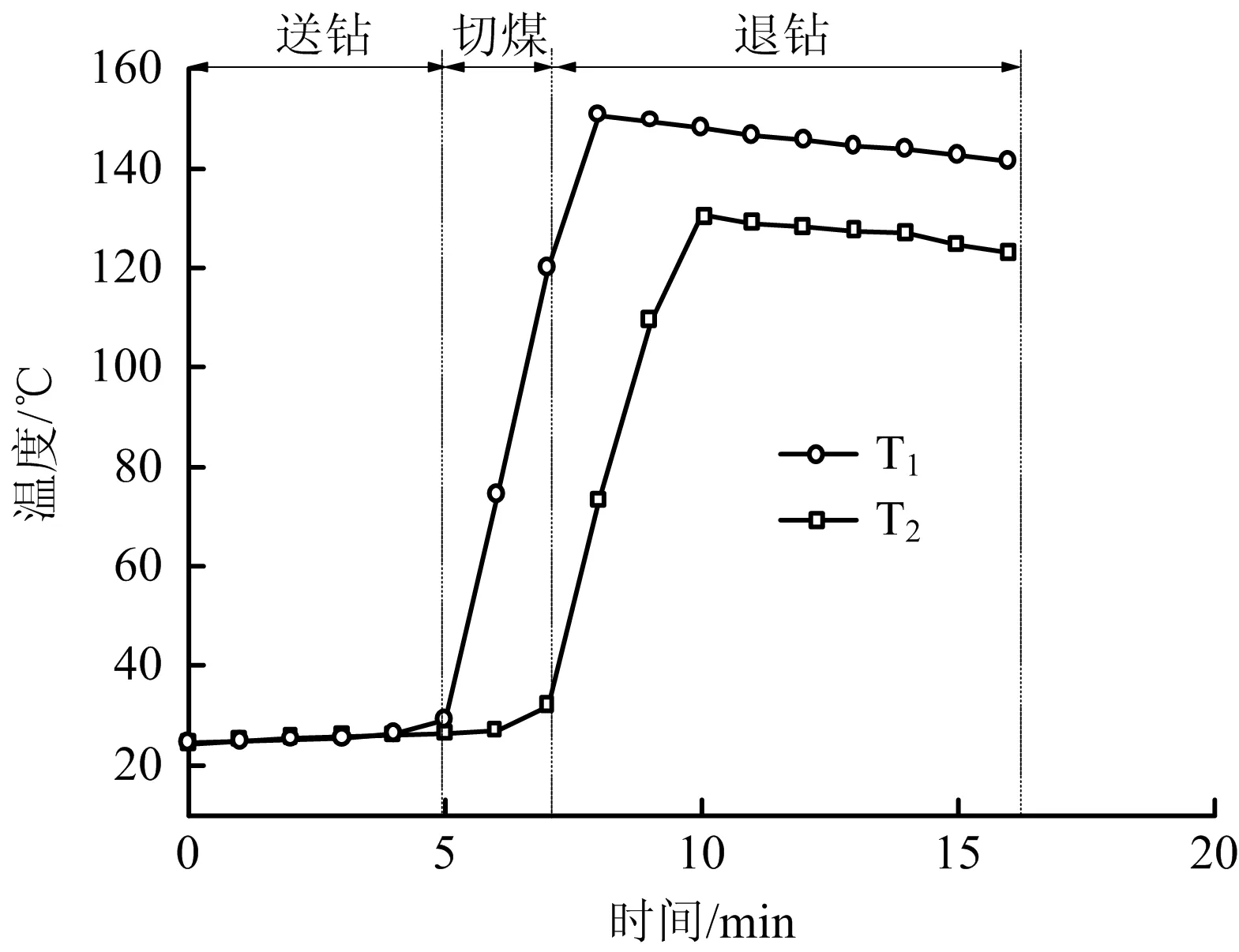

对赵固二矿原生结构煤层的进行取芯深度20 m的测温试验,管壁温度实时数据整理绘图,如图2所示。管壁的温度变化速率如图3所示。

图2 取芯管管壁实测温度

图3 管壁温度变化速率

1)送钻阶段:钻头基本不切削,此时温升的原因是取芯管壁与煤层之间的摩擦,使整个取芯管处在缓慢升温过程,T1,T2的升温速率都在0.5 ℃/min左右,送钻时长约5 min。

2)切煤阶段:见煤时,T1温度为29 ℃,T2温度为27 ℃。在切煤时,钻头受切削热影响,取芯管管壁受摩擦热影响,取芯管加速升温,T1的升温速率不断上升,最高可达45 ℃/min,T2的最高升温速率可达38.7 ℃/min,时间约2 min,切煤结束时,T1的温度为120 ℃,T2的温度为73 ℃。在切煤过程中,煤芯快速进入取芯管内,煤与钻头的接触时间很短,对煤芯的温度影响较小,而对取芯管的温度影响很大。

3)退钻阶段:取芯管会减速升温一段时间,这是因为,钻头的高温传到取芯管管壁,造成管壁的温度继续上升,使T1,T2达到最高值,分别为150 ℃与130.6 ℃。当钻头与管壁不再有温差时,管壁温度会处在缓慢下降阶段,平均降温速率为1.2 ℃/min,管壁的退温幅度处在10 ℃左右。退钻时,煤芯已经完全进入取芯管内,管壁的热量不断传递到煤芯之中,造成煤芯的温升,加速了瓦斯的解吸。

由图2可知,无论是升温速率,还是温度的升降,T2总是迟滞于T1,这是因为T1传感器的位置比T2传感器与钻头的距离较近。因此,管壁不同位置的温度是不均匀的,越靠近钻头的位置温度越高。

2 煤芯温度分布数学模型

在实际取芯过程中,煤芯伴随着取芯管在旋转,难以测得煤芯的温度数据,为获得煤芯温度分布特征,借助采用COMSOL Multiphysics多物理场耦合软件,模拟煤芯在退钻阶段,煤芯与取芯管壁热传递过程。将退钻过程中的煤芯和取芯管作为闭口系统,将取芯管管壁的缓慢退热作为边界条件。对管壁退钻阶段,温度缓慢下降时的T1,T2温度传感器的数据进行拟合,得出T1的温度变化函数Ta,T2的温度变化函数Tb。

Ta=120exp(-0.000 1t)+303.15

Tb=100exp(-0.000 2t)+303.15

2.1 模型的建立

采用COMSOL多物理场耦合软件中的热传递模块,模型示意如图4所示。因型煤与实际取样中柱状煤相似,尺寸采用煤芯100 mm×50 mm;样品罐壁厚2.5 mm,煤芯与样品罐壁空隙间距1 mm,罐内包含甲烷气体。为研究煤芯不同位置处的温度分布,在含瓦斯煤传热模型中等距布置3条垂直观测线(R,R/2、煤芯中间)和3条水平观测线(H,H/3,2H/3),以监测煤芯径向及轴向各点的温度。模型的上、下底面定义为绝热边界,温度边界设定为取芯管壁上端和管壁。为简化模型,将管壁分为2层,将上层管壁与管壁上端设置T1温度传感器的退热曲线Ta,下层管壁设置T2温度传感器的退热曲线Tb,模拟参数见表1。

图4 含瓦斯煤传热模型示意

2.2 传热方程

在取芯过程中,煤芯内的热量交换主要是热传导。为简化模型,将煤芯视为各向同性的均质体,且不考虑煤吸附甲烷时热量影响,煤芯导热方程如式(1)所示:

(1)

在样品罐内甲烷气体的流动由不可压缩流体中非等温流动方程控制,公式如式(2)~(3)所示:

(2)

(3)

甲烷密度由理想气体方程给出,如式(4):

ρ=MpRT

(4)

式中:ρ为密度,kg/m3;T为温度,K;M为气体摩尔质量,g/mol;p为气体压力,Pa;R为气体常数,8.314 J/(mol·K)。

根据模型,所给出的边界和初始条件,模型的上下两端为绝热面,满足式(5):

(5)

2.3 模型的测试验证

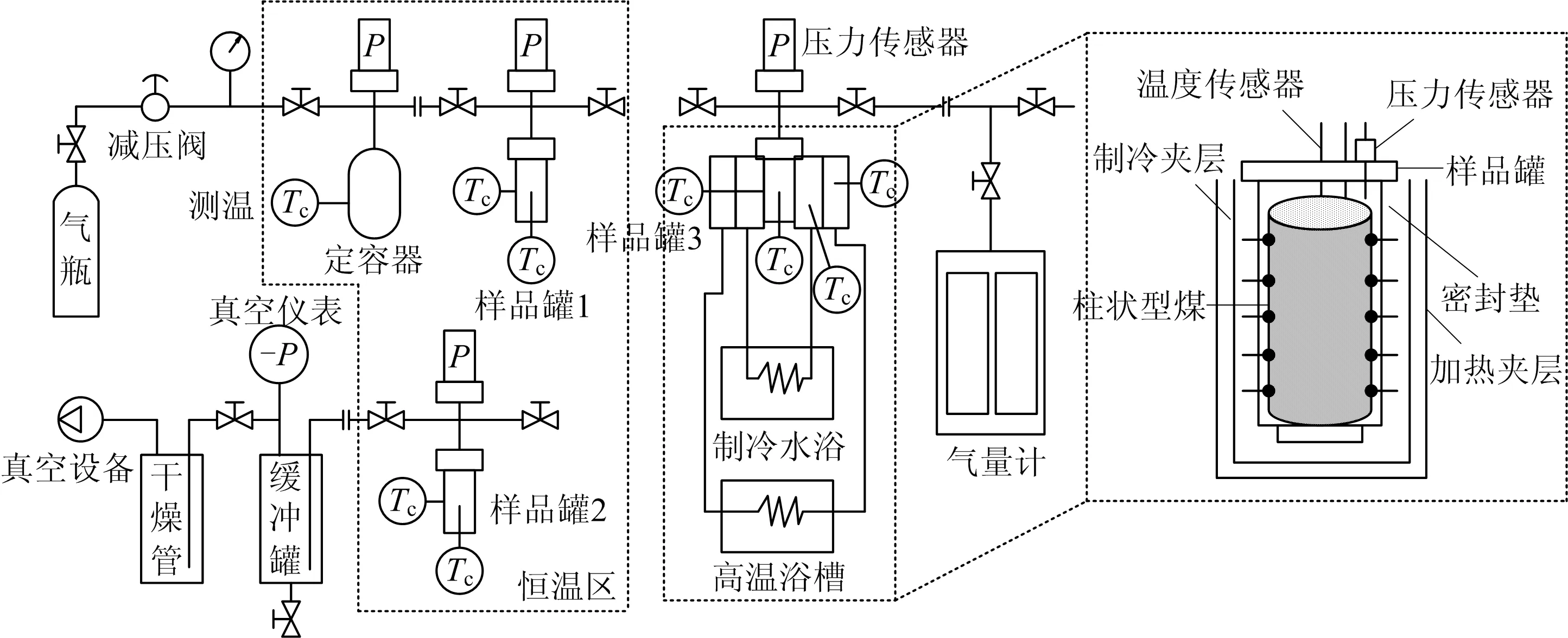

作者团队自主研制的含瓦斯煤冷冻响应特性测试平台如图5所示,主要功能有真空脱气、注气吸附、程序控温、解吸计量等,可实现取芯过程煤芯与管壁之间的热量传递。控温单元采用相互独立的“外热内冷”双层夹套,控制取芯过程的温度环境。试验样品选用赵固二矿的原生结构煤,将其研磨筛选出粒径为0.18~0.25 mm的煤样,用压力机压制成50 mm×100 mm的型煤样品。为监测煤芯内部温度,使用微型钻台在煤芯中心和距中心R/2处(R为煤芯半径)分别钻进2个直径2.5 mm,深度50 mm的小孔,以安设PT100型温度传感器。

图5 含瓦斯煤冷冻响应特性模拟平台

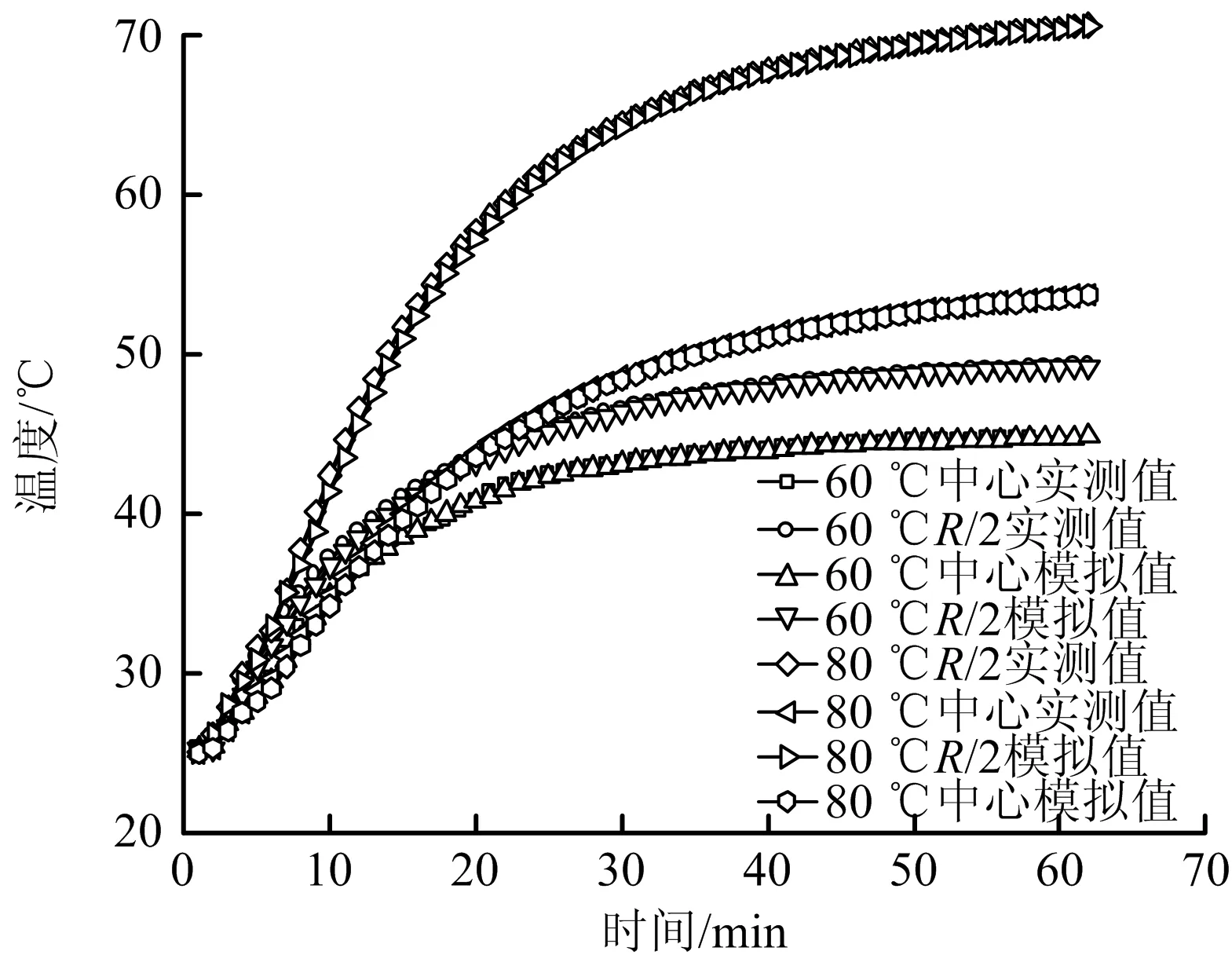

模拟值来自COMSOL模型中,与实测煤芯相同位置。试验条件下的温度变化曲线与模拟结果的对比如图6所示。对T1模拟值与实测值进行相关性检验,拟合精度达到0.99,由此可知气固耦合煤芯温度传递模型的可靠性,可以用来研究取芯过程中的煤芯温度场分布特征。

图6 不同位置的温度实测值与模拟值对比

3 煤芯温度分布特征

3.1 煤芯温度场

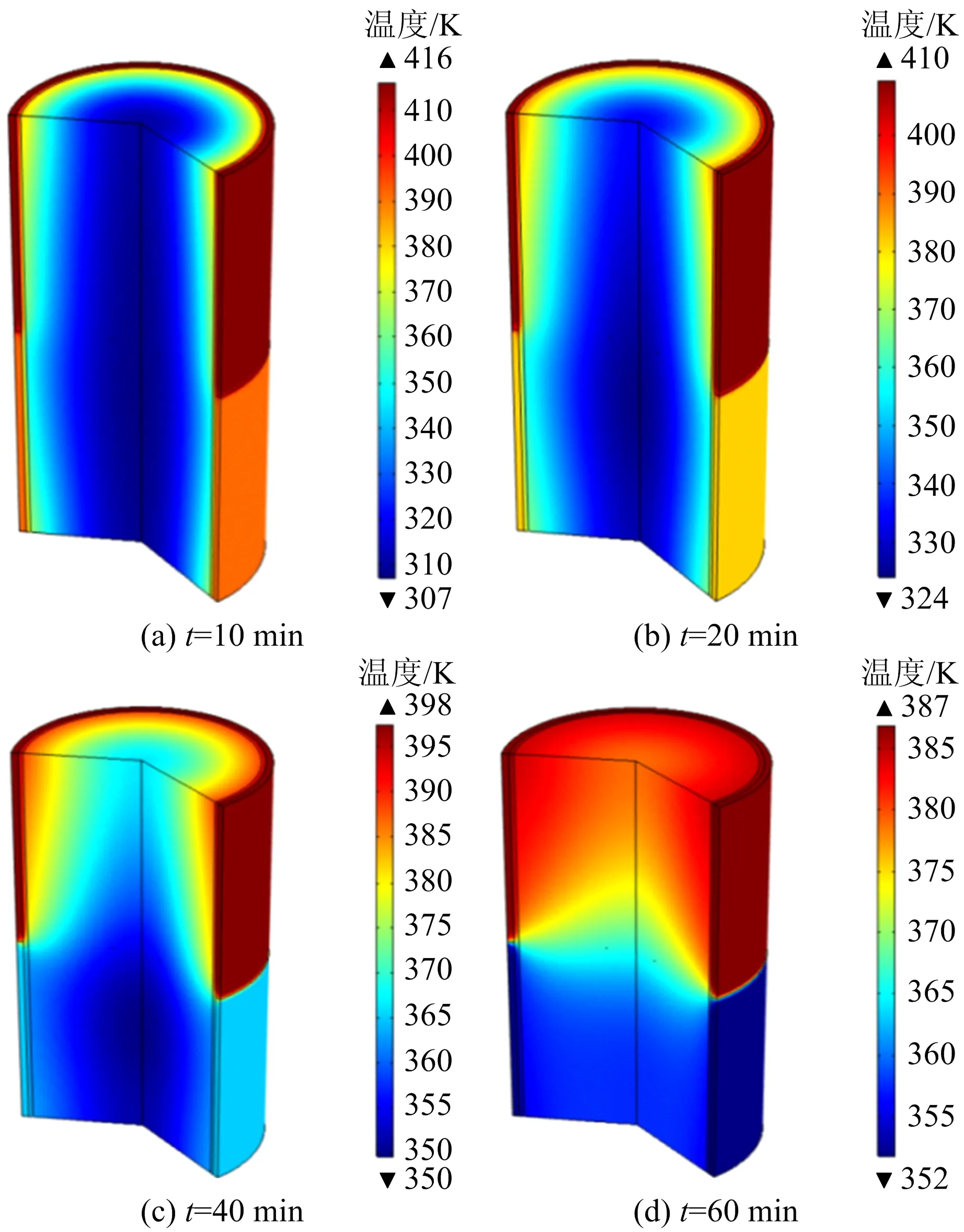

管壁上层温度处在150 ℃,下层处在130 ℃且缓慢退热时,煤芯与取芯管温度场的第10,20,40和60 min三维剖面如图7所示。从图中可以看出温度沿取芯管壁从上到下传导,管壁平均温度在60 min内能够维持在70 ℃以上,煤芯的温度上升的主要原因是来自管壁的传热。煤样罐内的热传导是由管壁向煤芯逐渐传导,即径向从管壁向内传导,轴向上由钻头向下传导,温度越高的部分,在煤芯的温度传导越快。煤芯不同半径处的温度分布不均匀,煤芯低温区域截面,呈梯形。随着时间的递增,梯形的上下底边减小,直到上底边为零。在取芯时间30 min内,煤芯平均温度快速上升,之后上升速度趋于平稳。

图7 取芯过程中煤样罐温度场剖面

在取芯时间20 min内,煤芯边缘温度最高上升至50 ℃,而煤芯中心维持在30 ℃左右。在取芯时间达到40 min时,煤芯最高位置温度达到90.5 ℃,平均温度约76.21 ℃。取芯时间达到60 min时,煤芯各点温度均在80 ℃以上,此时管壁的温度低于煤芯内部的温度,这是因为煤芯的初始温度较低,在取芯过程中一直升温,而煤样罐的比热与煤芯低很多,因此,降温也很快,后期热量降温由煤芯逐渐传递到管壁。

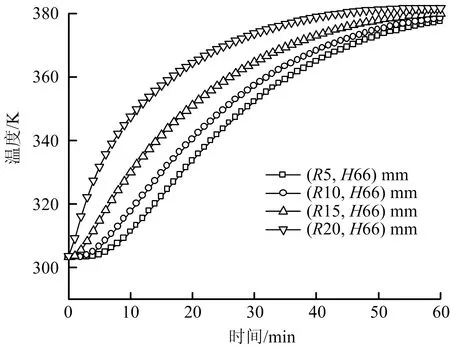

3.2 煤芯轴向与径向温度分布

径向R/2轴与轴向2H/3温度各点温度如图8、图9所示。由图可知,在煤芯不同轴向位置处,越靠近钻头,升温越快。在煤芯不同径向位置处,越靠近管壁,升温越快。在半径22 mm处的煤芯,因与管壁接触较为紧密,所以在10 min之内升温至50 ℃左右。在煤芯内,相同时刻,等间距的轴向与径向距离,径向较轴向的温度梯度较大,因此,取芯管管壁对煤芯温度的径向传导快于轴向。初期煤芯内外的温度梯度较大,煤芯呈现先快速升温后缓慢升温的趋势。在30 min以后,煤芯之间的温度梯度逐渐减小,导致升温速率也跟着逐渐降低。取芯时间达到60 min时,煤芯温度几乎达到最高,此时煤芯与管壁温度近似相同。

图8 径向R/2温度变化

图9 轴向2H/3温度变化

径向距离与温度变化如图10所示。由图10可知,在不同的时间,径向距离小的煤芯,温度始终大于煤芯内部温度。在径向距离25 mm,即煤芯中心的温度随着时间的递增而不断降低,这是因为管壁散热,温度不断下降。在同一时间取芯过程中煤芯内部径向温度Ta随着径向距离d的变化呈现出指数下降的趋势,如式(6):

图10 径向距离温度变化

Ta=Tbexp(αd)

(6)

式中:Tb某一时刻煤中心点的温度,K;α:某一时刻的降温系数。

通过曲线拟合得出降温指数α随时间上升,由此得出取芯过程中,煤芯径向温度Ta随着径向距离d,时间t关系的经验公式如式(7):

(7)

4 结论

1)在取芯过程中,管壁温度变化分为4个阶段:送钻时温度匀速缓慢升高、切煤时温度加速上升、退钻时管壁温度先减速上升后缓慢下降。退钻过程中,管壁上的温度不均匀,靠近钻头温度较高。

2)应用COMSOL建立的含瓦斯煤传热模型与取芯过程中退钻阶段温度曲线拟合精度较高,可以用来研究取芯过程中煤芯温度场分布,在取芯时间30 min内,煤芯平均温度快速上升,之后上升速度趋于平稳。

3)在煤芯内,相同时刻,等间距的轴向与径向距离,径向较轴向的温度梯度较大,径向温度传导比轴向快。取芯过程中煤芯径向温度Ta与径向距离d,时间t满足指数函数关系。