离心式注水泵火焰超音速喷涂金属陶瓷涂层性能试验研究

王群章,潘向雷,李志和,邓华兵,吕 震,杨德良

(1中国石油化工有限公司河南油田分公司采油一厂,河南 南阳474780;2济南裕兴化工有限责任公司,山东 济南250100;3山东金萃冶金技术有限公司,山东 济南271109)

1 前言

在油田采油生产过程中,需要将大量水源注入地下,注水设备始终伴随着油田的建设和生产。多级离心式注水泵作为油田采油的重要设备,保证其安全可靠、长效节能运行是必不可少的一项工作。注水过程耗电占生产总耗电量的45%,是矿井开发最大的耗电环节。提高注水系统效率,降低注水电耗对控制矿井开发成本具有重要意义。由于注入水质复杂,对泵过流段叶轮、导叶腐蚀磨损加快,平均泵效在76%,大修周期1 a左右。因此,提高泵配件的耐磨性和抗腐蚀性是提高泵效的首要途径。

金属基碳化钨陶瓷材料所特有的化学稳定性和高硬度,决定了其良好的耐腐蚀性和耐磨性,采用火焰超音速喷涂工艺制作的镍基或钴基碳化钨陶瓷涂层又具有优良的耐气蚀性能。金属铸件作为水泵过流部件的基体材料,具有机械强度高、可加工性强的特性,但铸件表面耐气蚀性能较差,往往在水泵过流部位因气蚀而导致水泵功效降低甚至失效。在金属铸件表层复合一层金属基碳化钨陶瓷材料涂层,可以大幅度地提高水泵过流部件的耐磨、耐气蚀性能,有效延长使用寿命[1-3]。为此,本研究采用火焰超音速喷涂工艺对注水泵叶轮、导叶过流面复合金属陶瓷涂层提高表面耐冲蚀性能,实现延长使用寿命、提高水泵效率的目的。

2 离心式注水泵失效形式及原理

多级离心式注水泵主要的失效形式为磨损、腐蚀和断裂,造成水泵失效的原因主要是冲蚀和气蚀[4]。冲蚀的形成机理主要有以下几种形式:喷砂型冲蚀;水滴冲蚀;泥浆冲蚀;气蚀(空蚀);气体介质携带液滴和固体颗粒对材料的冲蚀;液体介质携带气泡和固体颗粒对材料的冲蚀。

离心式注水泵运行时,由于离心力的作用在水泵叶轮锐角等处会形成小于液体温度所对应的饱和压力的低压区,液体在该处发生汽化和溶解气体逸出,形成小气泡。这些气泡随流体从低压区流向高压区时,由于压力变化使气泡破裂凝结,形成局部的高真空区,在真空区域形成局部的高频水锤。水锤连续作用在金属表面上,致使金属表面因逐渐疲劳而破坏[5]。另一方面,逸出的气体中的活泼气体在凝结时会放出的热量,对金属表面产生化学腐蚀作用,使金属表面呈现蜂窝状或海绵状的腐蚀凹坑[6],由于水泵运行的介质同时含有一定的泥沙等杂质,形成固体颗粒对叶轮的冲蚀,因此本试验研究主要针对上述第六种冲蚀失效机理对水泵叶轮表面进行火焰超音速喷涂强化提高其表面抗冲蚀和磨损性能。

3 火焰超音速喷涂试验材料及方法

喷涂材料包括:F505喷涂粉、WC10Co4Cr喷涂粉、WC20Cr7Ni喷涂粉、10-20 SiC砂、HF-1000超音速火焰喷涂机,试验方案中采用两种喷涂材料在45#钢基体上复合不同金属基碳化钨陶瓷涂层,分别制作显微硬度、金相分析、结合强度、耐空蚀性能检测试样,如表1所示,试样工艺均为火焰超音速喷涂。

表1 HVOF处理试样

4 涂层组织性能分析

4.1 金相观察

将喷涂完的试样沿横向切开,按GB/T 13298—91金属显微组织检验方法要求将其截面制成金相试样,采用DMI8-C莱卡金相显微镜观察涂层试样的显微组织。不同涂层材料的组织形貌如图1所示。

图1 试样涂层组织形貌 100×

由图1可以看出,图1b试样晶粒较小,黑色与白色的不同析出相互交错[7],组织较细密并弥散分布一些细小孔洞,经检测孔隙率约6%。而图1a试样的晶粒尺寸相对较大,检测孔隙率大约8%。导致试样中孔隙率不同的原因主要是涂层材料冷却速率不同,冷却速率快导致涂层过冷度增大,涂层在堆积过程中析出相扩散不充分形成一些弥散分布的微小孔洞。而随着冷却速率降低,涂层材料在堆积过程中析出相扩散充分,弥散分布的孔洞减少,从而组织也就更加细密。由图中可以看出,涂层与基体界面呈锯齿状机械嵌合并没有明显的冶金反应,说明涂层与基体的结合形式主要是机械嵌合力,因此涂层界面的表面处理对涂层结合强度起重要作用。

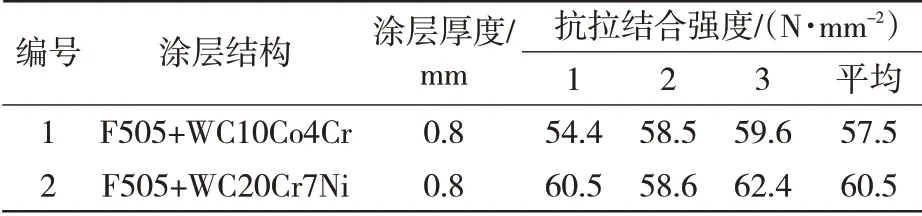

4.2 涂层的结合强度

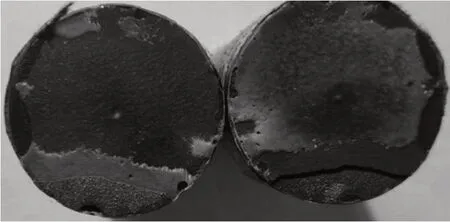

依据GB/T 8642—2002中所规定的热喷涂—抗拉结合强度的测定方法,每种涂层拉3个试样进行检测,检测结果如图2、图3所示,取3个使用结合强度的平均值作为涂层的结合强度,各涂层的结合强度如表2所示。

图2 钴基涂层拉伸后试样

从图2、图3看出,涂层的断裂大多发生在涂层之间的胶结层,说明涂层与基体的实际结合强度要大于试验中粘结胶的结合强度[8]。从表2可以看出,两种试样涂层结合强度差距不大,涂层与基体结合强度的大小主要取决于打底层与基体的结合强度及涂层与打底层的结合强度。打底层选用的F505合金粉末中的Al在与基体结合过程中会发生放热反应,形成一些弥散分布的微冶金结合点,能显著提高涂层与基体的结合强度。因此打底层材料的选择和喷涂质量的好坏对涂层的性能至关重要[9]。

图3 镍基涂层拉伸后试样

表2 HVOF涂层的结合强度

4.3 涂层的显微硬度

涂层的表面硬度测量是依据GB/T 4340.1中所规定的金属显微维氏硬度试验方法,基体为45#钢,涂层厚度约为0.6~0.8 mm。试验设备为MVD-1000JMT2电脑数显显微维氏硬度计,涂层的显微硬度结果见表3。

表3 HVOF涂层显微硬度

从表3可以看出,火焰超音速喷涂合金碳化钨涂层硬度明显高于基体硬度,硬度与喷涂材料的性质紧密相关,但喷涂层硬度与喷涂材料硬度有区别,即使是同一种喷涂材料,涂层硬度通常也是不同的。在喷涂过程中冶金反应速度、冷却速度、工艺参数的波动以及涂层组织结构的非均一性,造成喷涂涂层硬度的非均一性。

4.4 涂层抗气蚀性能检测

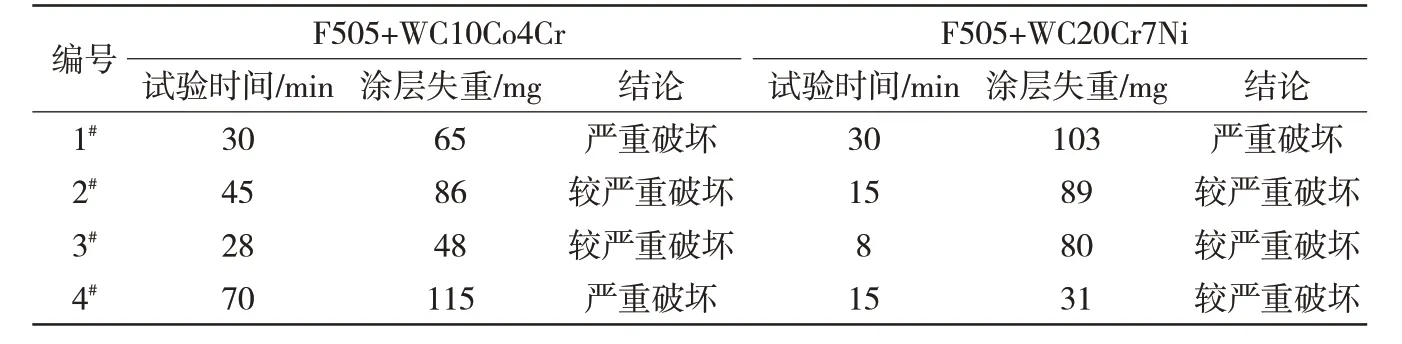

涂层的耐气蚀性能测量是依据GBT 6383—2009中所规定制作标准试样,检测仪器为YPS17D-HB实验级生化学,检测结果见表4。

从表4结果中可以看出,镍基自熔性合金粉末涂层试样抗气蚀性能较好。两种合金粉末涂层经气蚀性能测试30 mim后,表面均出现明显的点蚀坑,但WC10Co4Cr涂层腐蚀更为严重,见图4、图5。

图4 WC10Co4Cr涂层

图5 WC20Cr7Ni涂层

表4 涂层气蚀检测结果

原因是由于火焰超音速涂层粉末加热时间较短,镍基粉末加热至熔化后,在空气中快速冷却,部分元素未能扩散完全,导致涂层中相的析出不充分,因镍基碳化钨合金的C含量较高,合金中析出的碳化物相含量较多,耐磨性能提高,同时镍基碳化钨合金涂层所含Cr含量较高,在受到腐蚀时能生成Cr2O3钝化膜,有效的阻止了腐蚀介质向涂层内部扩散,降低了合金的腐蚀速率。在析出碳化物相及钝化膜的共同作用下,使涂层表面的耐气蚀性能上升。

5 结论

5.1 通过对不同材质的火焰超音速喷涂涂层性能的比较分析得出,两种合金碳化钨粉末涂层表面显微硬度都高于基体硬度,耐磨耐冲蚀能力显著提高;

5.2 通过两种涂层的结合强度检测结果及涂层失效照片显示,涂层的断裂大多发生在涂层之间,说明涂层与基体的结合强度大于检测用粘接剂的粘接强度,并且涂层与基体的结合强度与打底层和喷涂质量有显著关系;

5.3 通过两种涂层抗气蚀性能检测结论分析,镍基自熔性合金涂层具有更优良的耐磨性能和耐气蚀性能。