大直径矩形顶管开挖面极限支护力计算方法

丁万涛, 王中荣, 郭晓炜, 陈 瑞

(1.山东大学岩土与结构工程中心, 济南 250061; 2.山东大学齐鲁交通学院, 济南 250002; 3.中铁十四局集团大盾构公司, 南京 211800)

随着现代化城市地下工程的不断发展,顶管法得到越来越多的应用。顶管法施工中顶管断面形式多种,常见的有圆形、马蹄形和矩形。其中矩形顶管有效使用面积较大,但矩形顶管在施工中易出现应力集中,管顶难以形成卸荷拱,因此引起的沉降较大,影响周边建(构)筑物的安全[1]。矩形顶管隧道开挖过程中易出现支护力过小导致的开挖面土体坍塌造成失稳破坏,因此大部分的开挖面稳定性的研究侧重于主动极限支护力的确定。

目前对于隧道开挖面的主动极限支护力的确定存在多种方法,主要有模型试验、数值模拟、理论分析方法等。在理论分析方面,众多学者借助数值模拟和模型试验提取破坏区域并推导了开挖面支护力的计算方法,其中黄正荣等[2]在计算过程中通过引入安全系数给出了合理的开挖面支护压力计算方法。程诚等[3]提出弧形楔形体破坏模型,并基于滑动块受力平衡,得到了主动极限支护力。吕玺林等[4]基于村山极限平衡和极限分析上限法推导了主动极限支护压力的计算公式并进行了参数敏感性分析。周舒威等[5]则提出新的水平圆锥计算方法计算开挖面主动极限支护力,并借助数值模拟验证了合理性。除此之外,Horn[6]首次提出的经典筒仓模型也广泛应用于实际工程,魏纲等[7]则在筒仓计算模型的基础上提出梯形楔体计算模型,根据楔形体受力平衡,推导了极限支护压力计算表达式,但在计算时未考虑滑动块侧面摩阻力。胡雯婷等[8]则在考虑滑动块侧面摩阻力的条件下推导了圆形隧道开挖面极限支护力三维极限平衡解。为验证楔形体计算模型的准确性,徐明等[9]在没有考虑多层土和地下水的情况下,通过模型解与数值解的对比得出开挖面支护压力近似为均匀时,楔形体模型能给出较为合理的预测。许有俊等[10]通过建立梯形楔形体计算模型,推导出开挖面主动极限支护力的表达式,并研究了开挖面发生主动和被动破坏时的破坏形态。楔形体破坏模型在确定计算参数取值时考虑了多种因素,其中秦建设[11]在平坡条件下确定了楔形体模型滑动面倾角为α=45°+φ/2,其中φ为土的内摩擦角。朱建明等[12]建立了迎坡条件下的盾构开挖面极限支护力计算模型并确定了破坏滑动面倾角α=72°+θ-Ac+Ad,其中Ac为黏聚力影响系数,Ad为直径影响系数,相比之下破坏倾角比秦建设[11]更为准确。另外,在上覆土荷载的确定过程中,徐前卫等[13]的研究表明在黏性土居多的地层,当覆土厚度较小时采用全覆土理论计算上覆土压力更接近实测值。

由上述可知,目前对圆形截面开挖面前方土体的稳定性研究较多,但对大断面矩形顶管的研究较少。依托济南地铁R1号线大杨庄站D出入口下穿经十路工程,采用FLAC3D软件对顶管施工进行三维数值模拟,将实际地表监测值与数值模拟结果进行对比验证。基于数值模型,确定矩形顶管法施工开挖面主动极限支护压力,从而为此类工程提供借鉴。

1 工程概况

1.1 工程概述

大杨庄站位于齐鲁大道与经十西路交口北侧,本站为R1线中间站。顶管覆土深度6 m,采用土压平衡顶管法施工,顶管外轮廓尺寸为6.9 m×4.2 m,壁厚0.45 m,1.5 m一环,全长64.5 m,共计43环。通道上方主要存在1 000 mm×1 000 mm电力管沟、φ400 mm给水管、φ1 000 mm雨污合流管以及众多电信通信管。大杨庄站D出入口矩形顶管机下穿经十路平面图如图1所示。

根据施工周边的环境,顶管管道结构全部采用预制矩形钢筋混凝土管节,管节混凝土强度为C50。采用土压平衡式矩形顶管机进行掘进施工来控制地面沉降,顶管法施工如图2所示,钢筋混凝土管节如图3所示。

图3 钢筋混凝土管节

1.2 工程地质

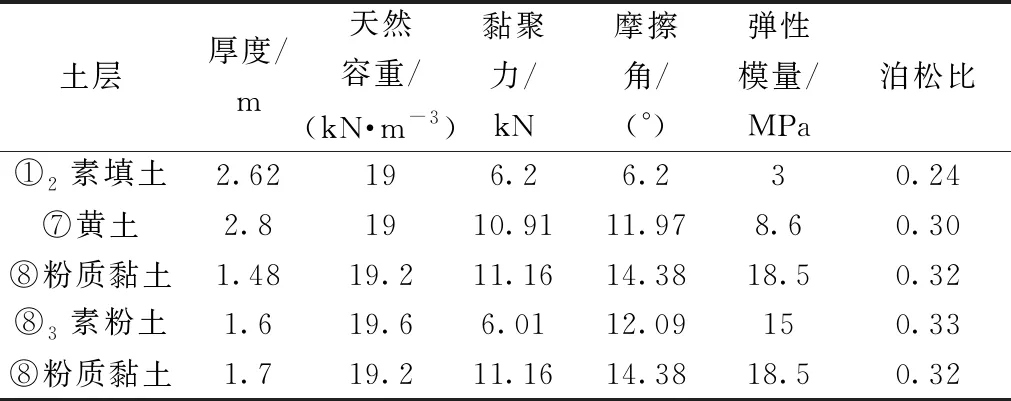

大杨庄站为黄河冲积平原地貌单元。地层主要以黄土、粉质黏土、粉土、砂土及卵石为主。地层的物理力学参数按地勘报告概化后[14]如表1所示。场地地下水埋深较大,顶管施工过程位于地下水位线以上。

表1 地层物理力学参数

2 顶管法施工的三维数值模拟

2.1 有限差分模型

根据经验,模型的大小要求为:水平方向管外边缘到边界应取3D(D为管道外径较大值)以上,垂直方向下边界到管底2D以上的距离,向上到地面。为消除边界影响应尽量把模型边界取大一些,本研究综合考虑这两点影响,模型水平(X方向)大小取56.9 m,管体外侧到边界距离为25 m,约为3D;模型垂直(Y方向)大小取25.2 m,管底到模型底距离为15 m,约为2D;开挖方向(Z方向)长度取64.5 m。

为了避免FLAC3D软件建立的网格模型对初始地应力平衡的影响,采取利用ABAQUS软件建立模型网格再导入FLAC3D中进行计算的方法。利用ABAQUS建立网格时不需要特别建立隧道周围土体网格,仅需要把隧道周围的网格加密即可,这样建立的网格初始地应力平衡效果较好。模型尺寸为64.5 m × 56.9 m × 25.2 m(长×宽×高),模型节点数141 897个、单元数134 160个,模型如图4所示,管片模型如图5所示。在模拟过程中,做出如下假定。

图4 有限差分网格模型

图5 管片模型

(1)土体为理想弹塑性体,服从摩尔-库仑屈服准则,管片采用理想弹性模型。

(2)不考虑地下水及渗流对土体和管片造成影响。

(3)计算时将隧道周围土层与浆液的混合体等代为一种弱化土层,即用等代层[15]模拟地层损失。考虑到模型的可行性,采用厚度为60 cm的均匀等代层进行计算。

2.2 主动破坏模式

实际工程中顶管施工是一个连续渐进的过程。为了便于模拟顶管的施工过程,数值模拟常将其简化成非连续的分步顶进。本次模拟的实际工况为每次顶进1.5 m,管道顶进1.5 m时,将开挖结束后的土体网格单元设置为空模型,同时将该段范围内管节及等代层的材料参数进行修改以模拟管节和注浆。循环以上操作,直至64.5 m的开挖全部完成。

2.2.1 数值模拟过程

通过改变材料赋值的方法来近似模拟顶管施工过程,具体过程如下。

(1)对模型各个土层赋值并进行平衡,计算初始应力场。

(2)开挖时,按实际工况进行。首先将核心土体、顶管管节以及等代层置空;其次,给予顶管管节材料参数,模拟顶管管节的施加,在开挖面施加原始地层侧向静止土压力相等的均布支护作用力;当顶管管节顶进土体后,赋予等代层参数模拟注浆;由于浆液的润滑作用,管壁四周与相邻土体间的摩擦力较小,因此不考虑其作用,计算至平衡。

(3)开挖过程采用按实际开挖步数进行。

另外,在探究开挖面前方水平位移随支护力变化情况时,采用应力控制法进行研究;当开挖面前方节点位移在支护力变化很小的条件下急速发展出现大变形时计算终止。

2.2.2 沉降分析

将数值模拟结果与监控测量数据进行对比,从而验证计算模型的合理性。模型在计算过程中布置7个横向断面,35个地表沉降监测点。顶进工作结束后,选取3个典型断面(顶进至3、13.5、28.5 m处)的数值模拟结果与监测结果进行对比,如图6所示。

图6 沉降对比曲线

顶管在掘进过程中引起土层发生位移变化,在推进过程中会引起前方土体的隆起,这种隆起会逐渐延伸至地面。后方土体由于地层间隙引起沉降,前期主要为顶管在推进过程中前期施工引起的短期沉降,后期则为有效应力变化引起的长期沉降或固结沉降,时间较长。从图6可以看出,各监测线(DBC)的沉降曲线以顶管轴线为中心呈正态分布,沉降最大值发生在顶管轴线上方,地表沉降的横向影响范围为两倍宽度,该范围内发生的地表沉降值占总沉降的90% 以上。图6中监测值较计算值偏大,其原因可能为:①顶管在始发过程中对地层的扰动较大,并且数值模拟计算时地质情况分布均匀,而实际地层沉降过程中略有差异;②实际测量过程中存在误差。所取的3个典型断面中,数值模拟沉降槽与实测地表沉降值大致接近,从而验证了模型计算参数的合理性,为后续的破坏模式分析及主动极限支护力计算奠定了基础。

2.2.3 主动破坏模式

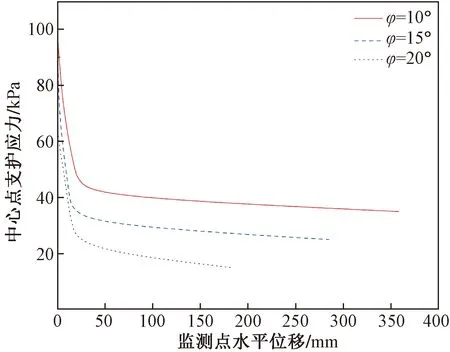

重点研究内摩擦角φ=10°、15°、20°这3种情况,通过研究其变化所造成影响的趋势和规律,提出开挖面主动极限破坏时土体的破坏模式。不同内摩擦角下监测点水平位移随支护压力的变化关系如图7所示。

图7 开挖面水平位移随支护压力变化的关系曲线

从图7可以看出,在埋深相同的情况下,土体的内摩擦角对开挖面极限支护力影响较大,主动极限支护力随着内摩擦角的增大而减小。

不同内摩擦角下的位移云图如图8所示。

图8 不同内摩擦角下开挖面失稳时位移云图

图8给出了极限支护力作用下的土体破坏模式,当支护力均匀分布在开挖面前方,从不同内摩擦角下的位移云图显示的结果可见:位移分布从开挖面开始向地表延伸,位移分布主要集中在破坏面范围内,呈明显的“烟囱状”,随着摩擦角的增大,破裂面夹角逐渐增大,同时位移分布范围有减小的趋势,但大致都延伸至地表,由于本工况下的顶管属于大断面浅埋矩形顶管,难以形成“卸荷拱”,因此本工况下的主动破坏模式符合楔形体破坏模式。

3 楔形体模型理论分析

3.1 主动极限支护压力计算方法

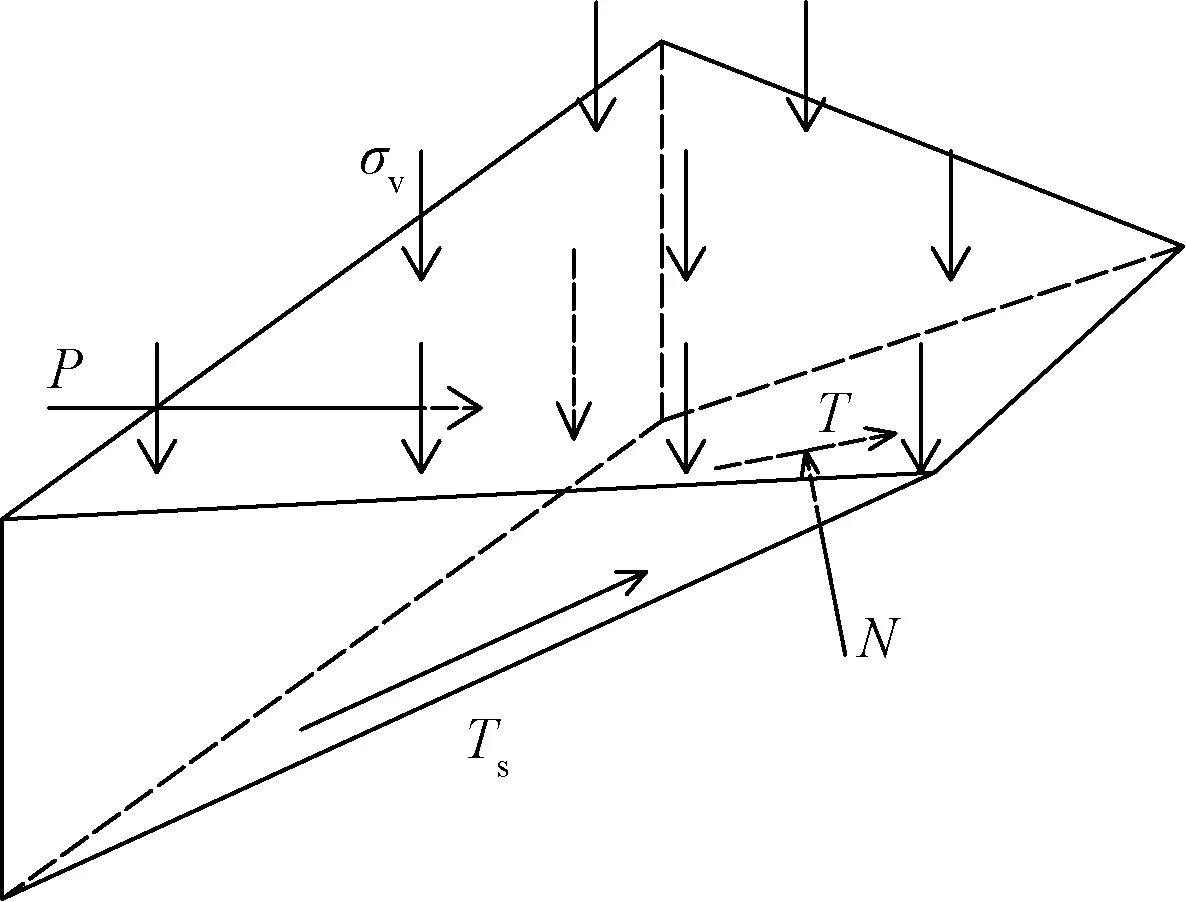

图9 计算模型

图10 楔形滑动块主动极限破坏受力示意图

由楔形滑块水平及竖直方向的受力平衡可知:

P=Nsinα-Tcosα-2Tscosαsinβ

(1)

Pv+G=Ncosα+Tsinα+2Tssinαsinβ

(2)

式中:P为作用在开挖面上的支护力;N为作用在楔形体斜面上的支护力;T为滑动面上的摩阻力;Ts为楔形体侧面的摩阻力;α为楔形体斜面与水平面的夹角;Pv为楔形体上覆土压力;G为楔形滑块的重力。

(1)A为梯形截面的面积:

(3)

式(3)中:h1为顶管高度;l为顶管宽度。

楔形体上覆土压力合力为

(4)

式(4)中:σv为楔形体上覆土平均压力。

(2)楔形滑块的体积V:

(5)

楔形滑块的重力G:

(6)

式(6)中:γ为土体重度。

(3)滑动面上的摩阻力T:

(7)

式(7)中:c为土体黏聚力。

(4)楔形滑块侧面上的摩阻力Ts:

(8)

将式(3)~式(8)代入式(1)、式(2)可知开挖面最小支护压力P:

(9)

式(9)中:定义参数ε=tan(α-φ)。

假定支护力在矩形截面上均匀分布,则开挖面上极限支护应力σT为

(10)

计算模型在推导过程中未考虑土的拱效应,因此适用于浅埋大直径矩形顶管开挖面极限支护力的确定;另外,该模型的推导是在不受地下水影响的条件下进行的,因此本模型在应用时具有一定的局限性。

3.2 实际工况下的研究

在实际工况中的内摩擦角取值下,式(9)中第一项中σv的值随着埋深的增大而增大,侧面反映出埋深大的隧道需要更大的支护压力;在截面尺寸一定,埋深和黏聚力确定时,图11给出了极限支护应力随内摩擦角的关系曲线,从图11中显然可以看出主动极限支护应力随内摩擦角的增大而减小并趋向于20,这与2.2节中数值模拟的结果相同,可见在实际工程中施工区域内土体的内摩擦角大小对支护应力的影响很大。

图11 极限支护力随内摩擦角关系曲线(埋深H=6 m,c=14.4 kPa)

当顶管截面面积相同时分别采用圆形、矩形和数值计算隧道模型,可求得截面上的极限支护应力如表2所示。

由表2可见,仅仅采用面积等效原则对顶管开挖面支护应力进行计算时,所得的极限支护应力低,矩形与圆形楔形体模型的差值相差很大,对比数值计算结果分析,使用圆形楔形体计算模型的预测结果偏小,即需要很小的支护力便可使开挖面保持稳定,这在实际工程应用中非常不安全,应引起足够的重视。矩形楔形体计算模型的预测值虽偏大于数值计算预测值,分析原因是计算模型直接假定破裂面与水平面的夹角为α=45°+φ/2,较数值模拟而言破坏区域偏大,导致计算值偏高,同时计算模型在考虑上覆土重时未考虑土体中卸荷拱的作用,同样导致上述结果,但总体而言计算值偏于安全,能够满足稳定性要求,因此在计算中考虑采用矩形截面楔形滑动体模型更为合理。

表2 不同截面极限支护应力

不妨定义l/h1=n,代入参数可得开挖面最小支护力:

(11)

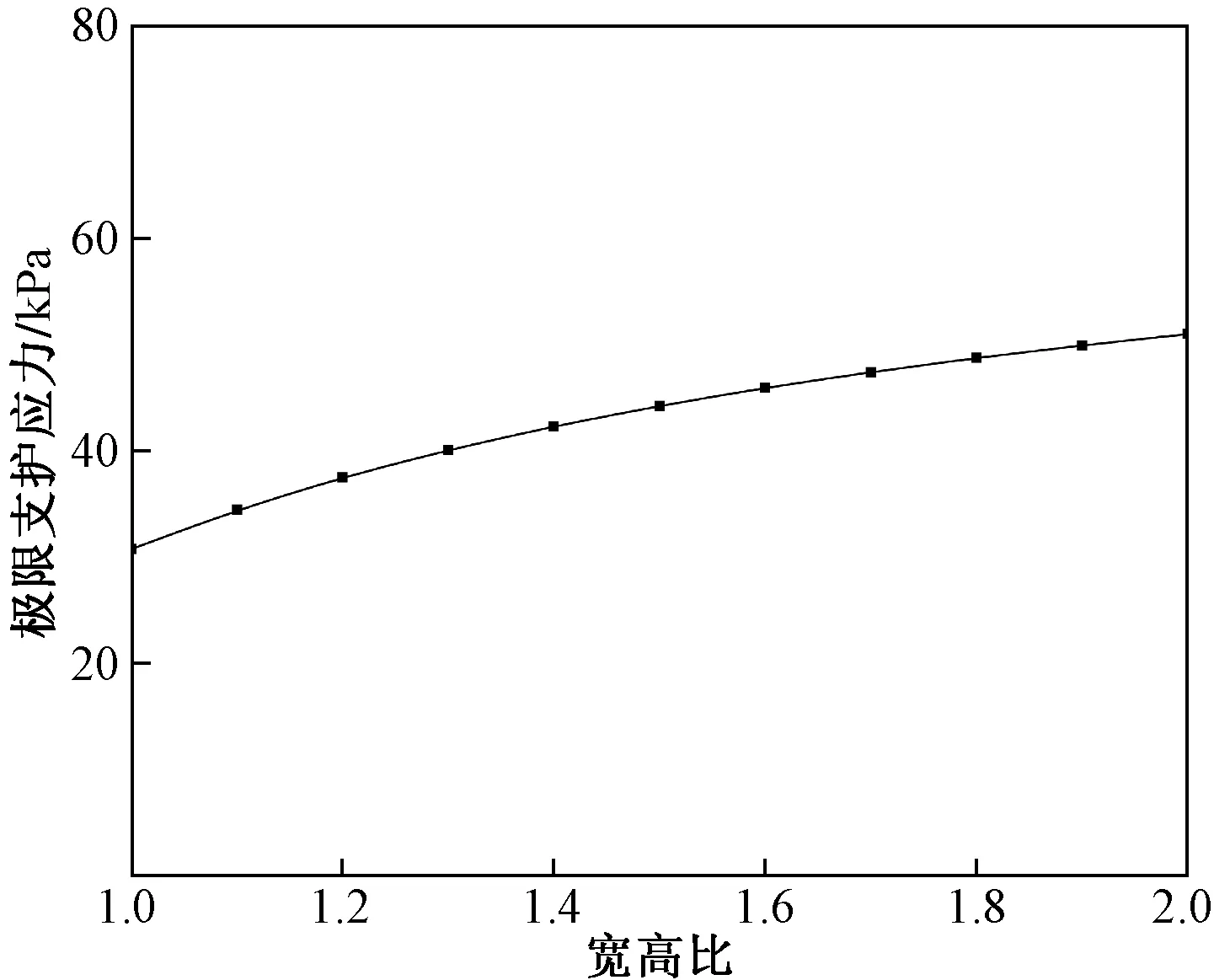

在本工程中采用的是h1=4.2 m,l=6.9 m(n=1.643)的矩形断面顶管,在顶管高度一定的情况下,考虑结构安全矩形顶管截面宽高比取值为1~2,极限支护应力随宽高比的变化情况如图12所示。由图12可见,随着宽高比的增大,极限支护应力随之增大,侧面反映了较大的矩形截面需要较大的支护应力,但随宽高比的增大,极限支护应力变化趋势逐渐变小,并最终维持在60 kPa左右。

图12 极限支护应力随宽高比变化曲线

4 结论

基于极限平衡,借助数值模拟提出了复合地层中大直径矩形顶管开挖面主动极限支护压力的计算方法,得到以下结论。

(1)基于实际工程建立数值模型,模拟结果与实际监测值基本吻合证明模型建立的合理性。基于数值模型提取位移分布图,将破坏区域简化为梯形楔形体破坏模型,同时结果显示内摩擦角的大小对于破坏区域的确定有重要影响。

(2)基于楔形体破坏模型提出新的计算方法,与传统的等效面积法计算结果相比,新方法关于极限支护力的计算结果更贴近数值模拟结果,新方法适用于浅埋大直径矩形顶管在复合地层中开挖时主动极限支护力的计算。

(3)矩形楔形体计算模型得到的主动极限支护力随内摩擦角的增大而减小,随黏聚力的增大而减小,矩形顶管高宽比的大小对于主动极限支护力的影响较小。