环境温度对碳纤维复合材料层合板力学性能的影响

杨 康, 丁文喜, 梁 宇*, 李群芳, 张春雨, 王 乐

(1.辽宁通用航空研究院设计部, 沈阳 110136; 2.沈阳航空航天大学辽宁省通用航空重点实验室, 沈阳 110136;3.辽宁锐翔通用飞机制造有限公司, 沈阳 110136)

碳纤维/环氧树脂复合材料(CF/EP)具有质轻、价廉和比刚度高等优点,在航空航天高等科技领域日益受到重视[1-3]。如今民用飞行器的机身框、仪表箱等结构多使用CF/EP[4]。中国地理南北维度跨度大,南北方温度气候差异较大。因此对CF/EP在高温潮湿和低温干燥环境的力学性能的研究日益成为热点[5]。

目前高温与低温性能对碳纤维/环氧树脂复合材料的力学性能的影响的相关因素。中外有许多位学者有深入的研究分析。外国的Sethi等[3]从演变原因、界面强度和稳定性方面对纤维增强聚合物复合材料的环境效应进行了评述。Hu等[5]对运输类飞机在过冷或结冰条件下的安全可靠性进行了研究,为解决同类机型的适航问题提供了一定的参考。中国的马如飞等[6]研究发现在低温-60 ℃~-82 ℃下,复合材料及夹芯结构强度随着温度降低而升高,低温下树脂基和碳纤维的收缩率不同,从而增强界面黏合强度。罗建等[7]研究碳纤维/环氧树脂在不同低温环境中暴露不同时间对其拉伸性能的影响和损伤机制,利用扫描电镜显微镜(SEM)发现其拉伸强度随低温暴露时间的增长呈现先增后降的趋势。谭伟等[8]设计了碳纤维增强树脂复合材料在80 ℃的环境下进行0、120、240、480、600、和720 h的老化测试。发现随着高温时间的增加,树脂与碳纤维界面结合力显著下降。刘新等[9]研究低温介质液氧和液氮对碳纤维增强树脂力学性能的影响,通过将T700碳纤维和树脂基复合材料在介质中低温处理120 h,发现经过液氧处理后的碳纤维没有损伤,而在液氮的处理后碳纤维有损伤。张利军等[10]、冯青等[11]、杨旭东等[12]分别从碳纤维/树脂基界面损伤、复合材料老化机制和吸湿速率方面,研究了不同湿热环境对环氧树脂基碳纤维复合材料的力学性能影响。

复合材料的力学性能与温度有显著的关系,中外对此问题已经有了一定的研究;另外,随着通用航空产业的迅速发展,同时通用飞机全复合材料结构设计的兴起,例如,中国的RX1E、RX4E,外国的DA40等飞机型号[13],复合材料在不同环境下的力学性能越来越受到设计和研究人员的关注。现以RX4E四座电动飞机上采用的碳纤维/树脂基复合材料为研究对象,进行不同环境下的力学性能测试,由于该型号飞机的限制飞行温度为-54~71 ℃,因此仅分析-54 ℃、25 ℃(室温)、71 ℃下的温度环境对复合材料力学性能的影响,并利用SEM扫描电镜观察研究复合材料的微观结构变化及其损伤机制,从而为相关设计人员在使用相同材料进行结构设计提供一定的参考依据。

1 试样制备与试验方法

1.1 试样制备

碳纤维复合材料层合板采用的增强纤维为3K碳布(牌号W-3021FF,光威复材公司生产);基体环氧树脂由LY 1564 SPT树脂和XB 3487固化剂按重量比100∶25配制,采用湿法成型完成复合材料试验件的制备,室温固化(22±2)h;试样均采用[0°/90°]11铺层。

按照ASTM D3039/D3039M《聚合基混合材料的抗拉性能测试标准试验方法》、ASTM D6641/D6641《用组合载荷压缩(CLC)固定试验设备测定聚合体基复合材料层压板压缩性能的标准试验方法》要求,试验样品的几何尺寸如图1所示。为确保试件同源性和时间有效性,试验前对试件进行筛选,将表面有瑕疵的试件剔除,保留平整、丝束分布整齐的试件。根据试验温度的不同共设计了6组(拉伸试样和压缩试样各3组)、每组包含5个试样。

图1 拉伸和压缩试样示意图

1.2 试验方法

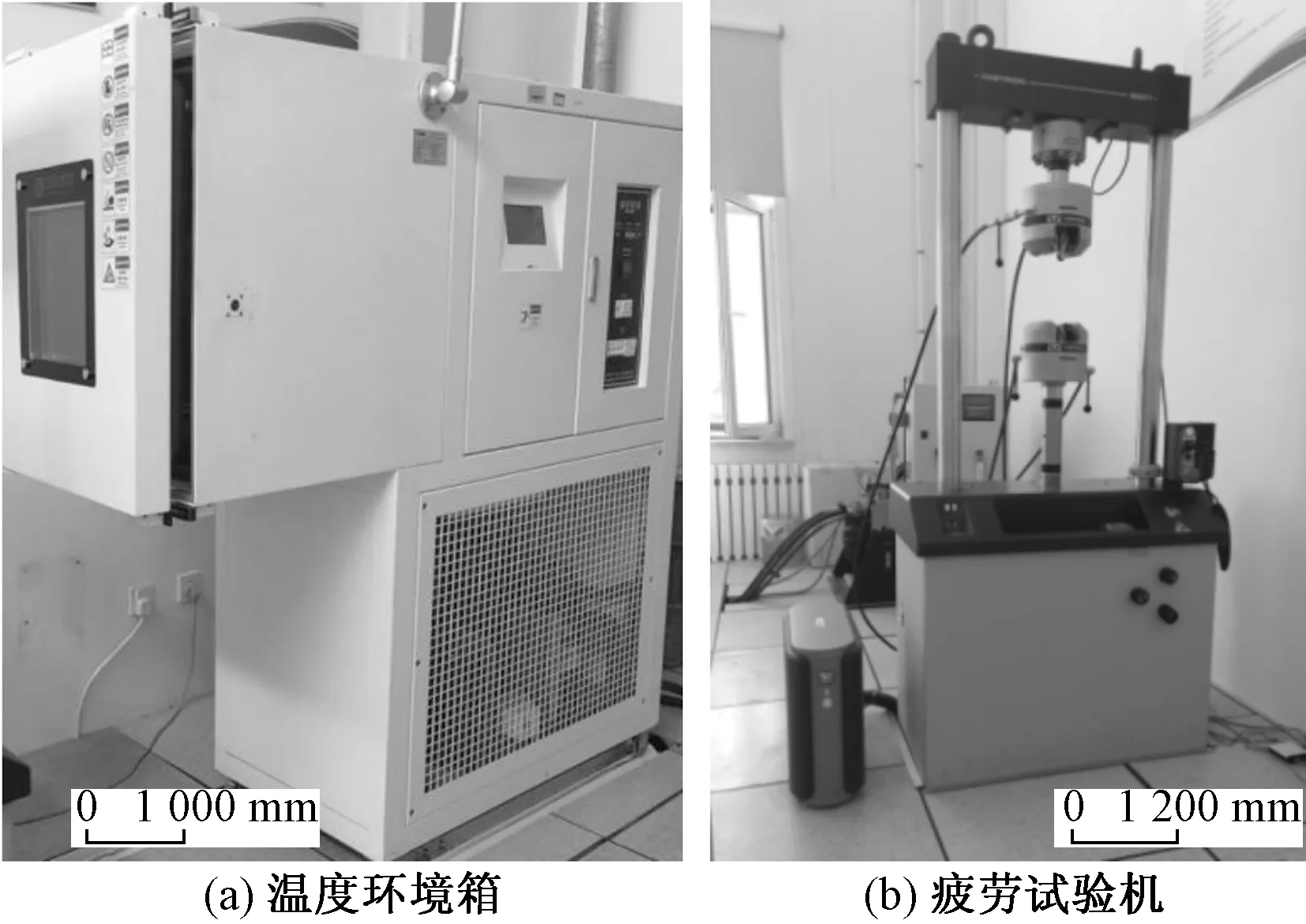

试验在-54、25(室温)、71 ℃温度环境下进行,环境控制采用拉力试验机配套环境箱(中科美其科技有限公司生产,型号MQ-T1050F-1N),如图2(a)所示。拉伸和压缩力学性能试验分别按照ASTM D3039/D3039M、ASTM D6641/D6641标准进行,加载采用位移控制、单向加载,纵向拉伸与压缩的加载速率分别为2、1.3 mm/min,图2(b)为Instron 8801的电液伺服疲劳试验机。

图2 试验相关设备

2 试验结果与讨论

2.1 力学性能试验结果

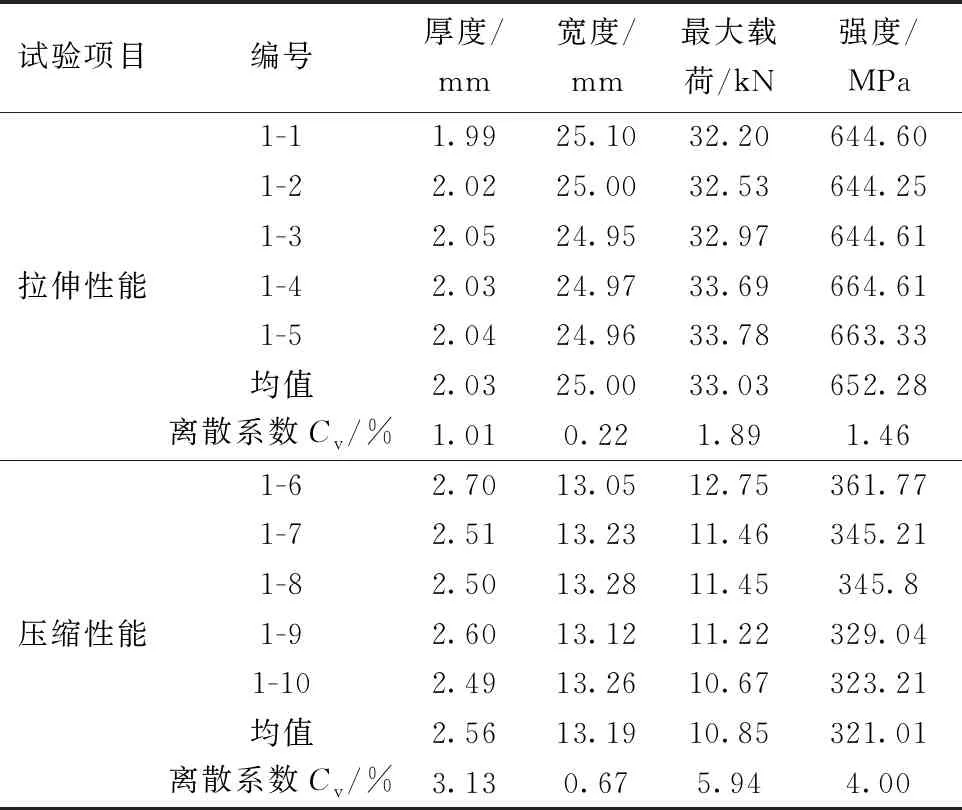

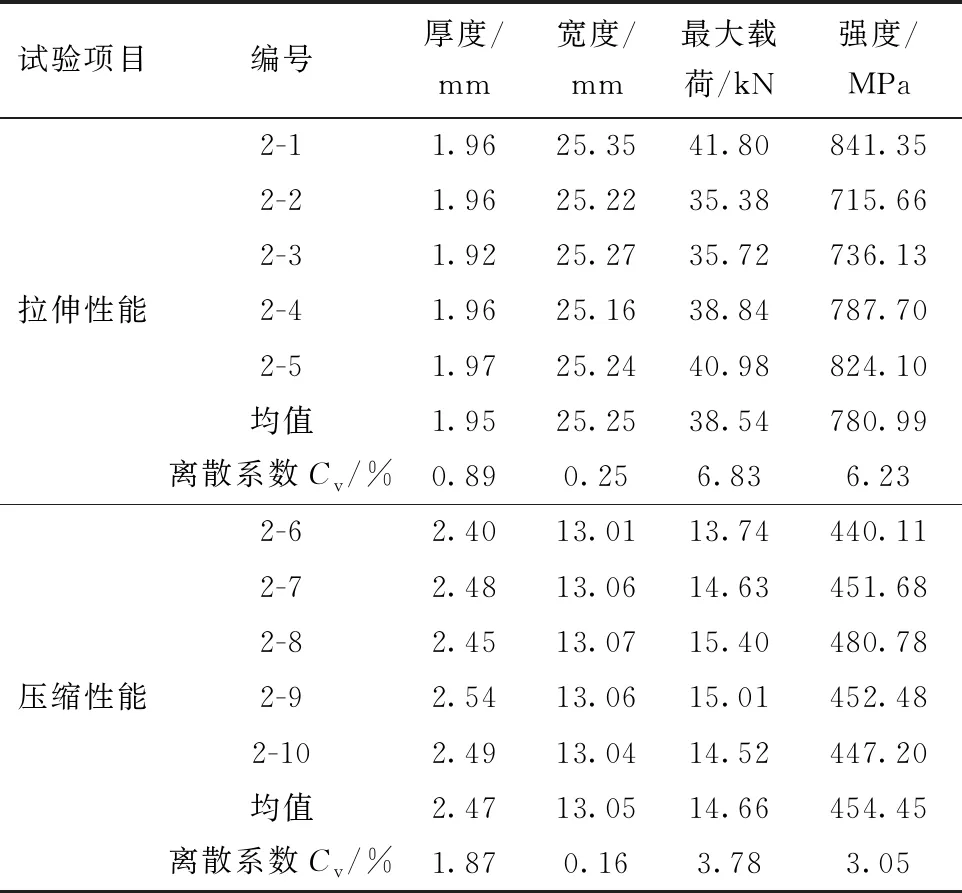

试样典型破坏形式如图3所示,试验结果如表1~表3所示。由图3可知,试样的失效形式均有效;同时由表1~表3可知,每组试验的试验结果离散系数均小于10%,从而证明试验结果可靠。

表1 71 ℃下试样力学性能测试结果

表2 25 ℃下试样力学性能测试结果

表3 -54 ℃下试样力学性能测试结果

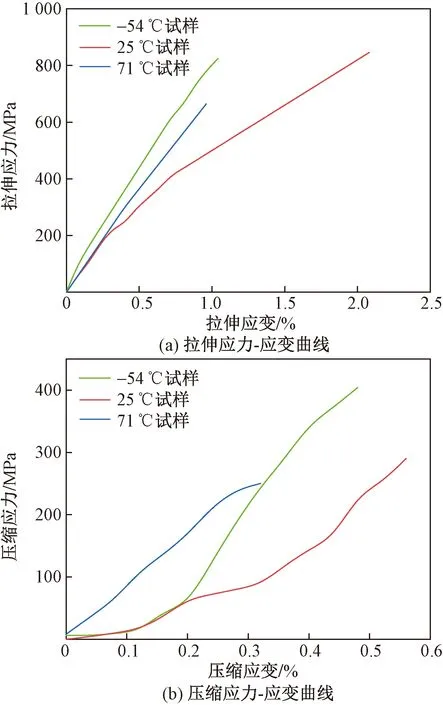

图4为不同温度下,试样的平均拉伸/压缩应力-应变曲线,由图4(a)可知,在71、25、-54 ℃温度情况下,试样的拉伸强度平均值分别为652.28、780.99、819.20 MPa,碳纤维复合材料层合板的拉伸性能随着温度的升高而降低;试样的拉伸模量值随着温度的降低而增大。由图4(b)可知,在对应的温度下,复合材料试样的压缩强度平均值分别为321.01、453.96、581.24 MPa,低温状态下,复合材料的压缩强度明显高于其他温度条件;而高温状态下,复合材料试样的压缩强度较差;同样,低温环境下,试样的压缩模量值较大。

图4 不同温度下的试样应力-应变曲线

2.2 SEM电镜扫描结果

图5为不同环境温度下典型失效拉伸试样断口SEM图。对比图5(a)和图5(b),拉伸试验时,室温时试样断口处有少量絮状树脂,树脂形态保存比较完整,有少部分碳纤维脱离树脂的包裹,碳纤维整体拔出产生的孔洞几乎不存在;而在71 ℃高温环境下的试样断口处絮状树脂量明显多于室温情况;同时,高温下树脂呈现黏稠状态,缝隙与孔洞与室温比较明显增多,这说明环境温度上升树脂会因受热软化从而造成树脂和纤维界面结合弱化,树脂从纤维上脱落,从而对环氧树脂与纤维树脂界面造成损伤。对比图5(b)和图5(c)可知,在低温-54 ℃时,纤维表面的树脂附着含量高于室温情况;低温情况下,树脂分子间的间距变小,作用力变大,树脂与试件的纤维黏结状态较好,并且纤维上附着的树脂有的形成小的块状;另外,低温环境下的试件断口处呈现纤维凝聚成束的样貌,表面形貌有较多沟壑出现。拉伸试验时,随着施加的载荷不断增大,试件开始表面未发生变化,当载荷达到一定程度时,拉伸试样表面边缘有少量纤维丝剥离断裂,继续加载到最大值时,拉伸试样瞬间断裂,造成试件失效。因此,试件破坏主要是纤维与树脂基剥离,纤维达到拉伸极限强度后断裂导致。

图6为不同环境温度下典型失效压缩试样断口SEM图。观察对比试验结果SEM图可知,从图6(c)可以看出,室温试件破坏的形貌表面比较干净整洁,纤维光滑,其表面树脂附着含量少,试件破坏主要是因为在压力作用下纤维达到压缩极限强度断裂和树脂基与纤维剥离导致的。图6(a)是在71 ℃高温条件下碳纤维/树脂基复合材料压缩破坏断口形貌图。试件断口处有许多须状树脂,孔洞明显多于室温情况,这表明温度高,树脂基与纤维界面黏合减弱,从而影响碳纤维/树脂基复合材料整体的压缩极限强度。图6(b)是在低温-54 ℃时,从试件压缩破坏形貌图可以看到试件表面含有少量絮状树脂,并且纤维上附着的树脂多成块状,低温状态下环氧树脂分子链发生转变,模量提高,强度增大,所以在压缩破坏时的极限强度提高。压缩试验时,试件在开始加载时,表面未发生变化,当载荷达到一定程度时,压缩试样出现纤维与树脂分层现象,持续加载到最大值时,压缩试件瞬间断裂,试件失效。

3 结论

以W-3021FF/LY 1564 SPT/XB 3487树脂基碳纤维复合材料为研究对象,并制备标准的拉伸、压缩力学性能试样,然后对试样进行力学性能试验,得到不同温度下的力学性能;最后对试样断口进行电镜扫描分析,结合力学试验结果,得到结论如下。

(1)根据力学性能试验结果,与室温相比,低温环境下复合材料层合板力学性能(破坏应力、模量)提高,而在高温环境下其力学性能降低。

(2)对比分析电镜扫描结果,在高温环境下,树脂呈黏稠状态,并受热膨胀影响导致其与碳纤维界面结合弱化,造成力学性能降低;低温环境下,由于树脂的收缩增强了与纤维界面的黏结,使复合材料层合板力学性能得到增强。

(3)为了保证安全性和稳定性,树脂基碳纤维复合材料结构件在实际工程应用中需要采取必要的隔热措施,或者避免在高温环境下的工作状态。