钢筋套筒灌浆缺陷的超声检测综合分析

赵 杰,雅 菁,尚静媛,文 超,陈 倩,刘晓铮,王晓航

(1.天津城建大学,天津300384;2.天津津贝尔建筑工程试验检测技术有限公司,天津300171)

装配式建筑是目前建筑领域的新方向,其中竖向节点的可靠连接是保证结构安全性的关键环节[1].灌浆套筒连接属于隐蔽工程,与现浇混凝土剪力墙产生的内部缺陷相比,由于受钢筋套筒直径的限制,其在灌浆过程中形成的脱空、空洞缺陷尺寸较小,一般不超过50 mm.目前,常用于混凝土缺陷无损检测的方法有超声法、冲击回波法、预设传感器法、红外成像法等,超声法由于其原理较为简单、仪器操作简便等优点被广泛使用.但通常CECS21:2000《超声法检测混凝土缺陷技术规程》[2](以下简称《规程》)中的换能器规格及检测方法只适用于混凝土中大于100 mm缺陷的检测[3-5].在新颁布的JGJT 485—2019《装配式住宅建筑检测技术标准》中,也没有提出使用超声法检测灌浆套筒中的缺陷.超声法之所以难以适用于检测钢筋套筒灌浆饱满度,主要原因在于超声法检测的最小缺陷尺寸与超声频率呈反比,且超声波在经过多个不同介质界面传播时的复杂性.聂东来[6]、姜绍飞[7]、Qingbang H[8]等在以超声波声速作为检测指标时,检测出了无混凝土包裹下灌浆套筒中的全脱空缺陷,即能检测出40~45 mm以上尺寸的空洞缺陷,但对其内部存在的较小尺寸缺陷不能检测出来;童寿兴[9]、高润东[10]、石平府等[11]采用高频、小直径换能器检测出有混凝土包裹下水平接缝中存在的缺陷,即能检测出60~100 mm以内尺寸的空洞缺陷.本研究为提高超声法对混凝土、灌浆料等多界面中小尺寸缺陷的检出率,拟在提高超声换能器的频率的基础上,对有混凝土包裹的灌浆套筒内缺陷进行超声检测,测定超声波经过多个不同介质界面传播后的声参量,除了采用声速分析,再增加波形分析对灌浆套筒内空洞缺陷位置进行综合分析判断.

1 试验过程

1.1 灌浆套筒缺陷模型设计与制备

依据JG/T 398《钢筋连接用灌浆套筒》技术规程,制备有混凝土包裹的套筒内存在空洞缺陷的竖向灌浆套筒.钢筋套筒长150 mm,外径50 mm,壁厚5 mm.在套筒内设置三种高度的空洞缺陷,其位置竖向看分为上部、中部、下部;横向看分为一侧、中间、两侧、随机,位置示意如图1所示.缺陷尺寸为5 mm×5 mm×20 mm;15 mm×15 mm×20 mm.用挤塑板模拟空洞缺陷并固定,灌浆后浇注混凝土,自然状态下养护至指定龄期,进行超声检测.

1.2 超声检测及数据采集

采用NM-4A非金属超声波检测仪,依据《规程》选用频率250 kHz、端面直径10 mm的换能器对灌浆套筒进行超声检测.选用超声对测法,设置采样周期0.2μs,测距150 mm,两个测点间距25 mm.空洞缺陷(hole)表示为H,5 mm×5 mm×20 mm、15 mm×15 mm×20 mm缺陷表示为05、15,缺陷位置在一侧(one side)、中间(middle)、两侧(two side)、随机(random)分别表示为-o、-m、-t、-r,不同测点位置如图2所示.每个套筒内空洞缺陷测点编号为c1、c3、c5,即有3个缺陷,故每种尺寸的4个试件空洞缺陷共有12处.

1.3 超声检测数据分析软件及综合分析流程

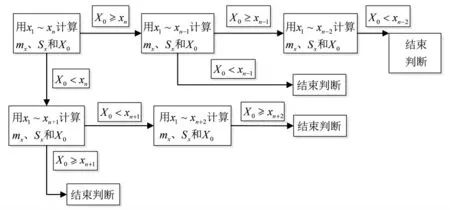

采用与NM-4A非金属超声波检测仪配套的分析软件V1.2,先依据《规程》中概率法分析,统计声速平均值、标准差、离差系数,计算异常判断值,流程如图3所示.再把漏判的缺陷位置通过波形分析进行补充判断,对其进行第一、第二周期及后续波特征分析,并与密实处对比.

图3 概率法分析流程

2 结果与讨论

2.1 空洞缺陷位置与声速的关系

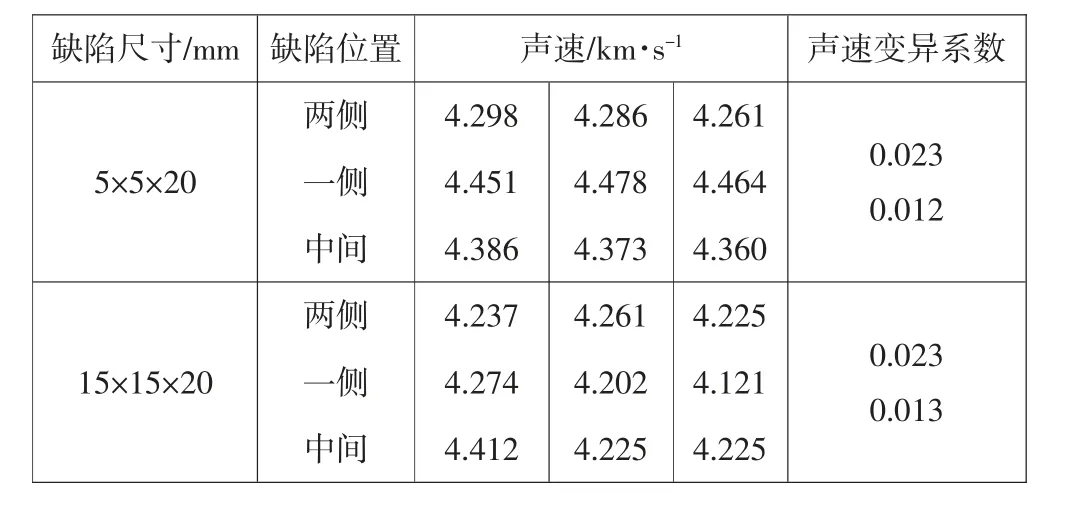

超声检测灌浆套筒不同尺寸空洞缺陷在不同位置的声速变化如表1所示.

在表1中,5 mm×5 mm×20 mm、15 mm×15 mm×20 mm空洞缺陷不同位置的声速变异系数都很小,趋近于0.由于声速变异系数越小,表明测点处的离散程度越小,因此可认为这时空洞缺陷无论其处于套筒的两侧、一侧或中间的位置,都不会影响超声波检测的声参量,其声参量与缺陷本身的位置无关.

表1 灌浆套筒不同尺寸空洞缺陷在不同位置的声速变化

2.2 空洞缺陷测点的概率法分析判断

超声检测套筒内部密实区与不同缺陷处的声时、波幅及声速如表2所示.

表2 超声检测套筒空洞缺陷声学参量

续表

按照图3进行概率法分析判断,120个测点的声速平均值为4.461 km/s,声速标准差为0.115 km/s,离散系数为0.026.可疑数据中最大声速为4.237 km/s,声速平均值为4.475 km/s,声速标准差为0.098 km/s,计算得声速异常判断值(X0)为4.243 km/s.当声速异常判断值大于可疑值时,排序在可疑值后的测点为缺陷点,因此可以判断出试件H15-o的c3、c5测点,H15-m的c3、c5测点,H15-t的c1、c5测点及H15-r的c1测点存在缺陷.而试件H05-o、H05-m、H05-t、H05-r的c1、c3、c5测点,H15-o、H15-m的c1测点,H15-t的c3测点及H15-r的c3、c5测点被漏判.上述分析表明按概率法分析能对灌浆套筒中的12个15 mm×15 mm×20 mm空洞缺陷测点有效判断出7个,漏判5个;而对12个5 mm×5 mm×20 mm空洞缺陷测点全部漏判.

2.3 空洞缺陷漏判测点的波形分析

将2.2节漏判的5个15 mm×15 mm×20 mm空洞缺陷测点与密实处测点波形进行对比,结果如图4-5所示.

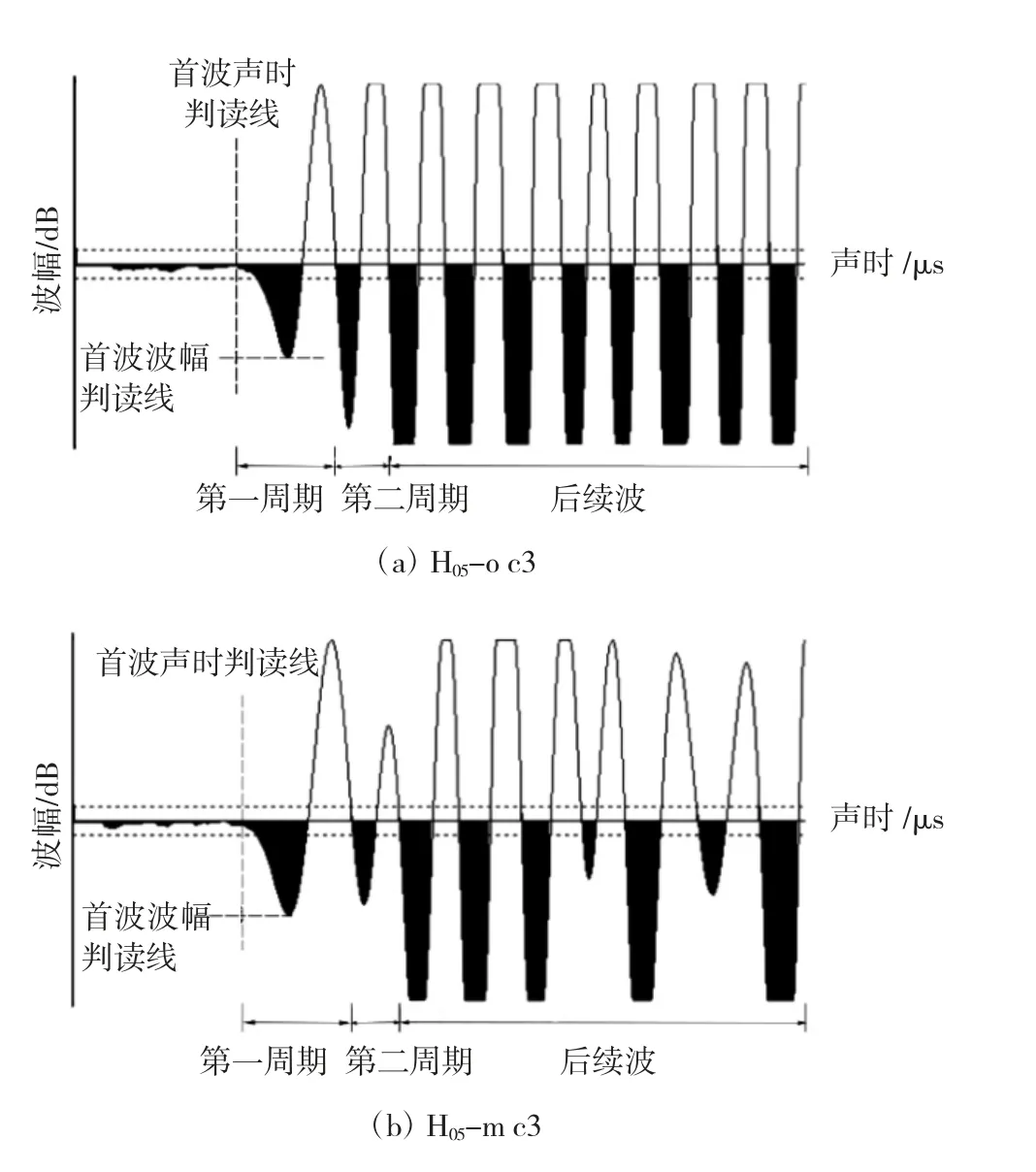

图4 灌浆套筒H05-o的a3测点密实处波形

在作波形分析时,分别观察第一、第二周期及后续波的首波、振幅强弱、畸变程度、回波高度、回波时间等波形特征,进行比较判断.在图4中,灌浆套筒密实处的第一周期内首波清晰陡峭,振幅后半周达到最大值,各周期波形无畸变(其余密实处测点的波形均与之类似,不再展示).将图5a至5d与图4对比,可发现图5a、5b中缺陷H15-o、H15-m的c1测点第一周期与密实处波形相似,第二周期、后续波与密实处相比差别不大,由此未能判断出当缺陷处于一侧和中间位置时c1测点处存在缺陷.在图5c中,缺陷H15-t的c3测点第一周期、第二周期与密实处波形相似,后续波与密实处相比差别较大,由此可判断出当缺陷处于两侧位置时的c3测点不密实.在图5d、5e中,缺陷H15-r的c3、c5测点第一周期与密实处波形相似,第二周期、后续波波形畸变严重,与密实处相比差别很大,由此可判断当缺陷处于随机位置时的c3、c5测点不密实.故综上所述,表明增加波形分析能对概率法分析漏判的5个15 mm×15 mm×20 mm空洞缺陷测点再补充判断出3个,仍漏判2个.

图5 15 mm×15 mm×20 mm灌浆套筒空洞缺陷漏判处波形

将2.2节漏判的12个5 mm×5 mm×20 mm空洞缺陷测点与密实处波形进行对比,结果如图4、图6所示.因为在2.1小节已研究表明套筒内空洞缺陷的声参量与位置无关,因此可分别从4个试件中的空洞缺陷测点位置(上部、中部、下部)任意选择一处(此时选择了中部位置)波形图进行分析.

将图6与图4进行对比,可发现图6a中缺陷H05-o的c3测点波形与密实处基本相同,图6b至6d中缺陷H05-m、H05-t、H05-r的c3测点第一周期与密实处波形相似,第二周期、后续波与密实处相比差别不大.由此不能判断出当缺陷处于一侧、中间、两侧、随机位置时c3测点处存在缺陷,表明增加波形分析不能对概率法分析漏判的12个5 mm×5 mm×20 mm空洞缺陷测点补充判断.

图6 5 mm×5 mm×20 mm灌浆套筒空洞缺陷漏判处波形

超声波波长的计算公式及实际缺陷尺寸的判断公式如下,即

式中:λ为超声波波长;c为超声波波速;f为换能器频率;d为实际缺陷尺寸.

依据超声波测缺原理[12],能判断出的最小缺陷尺寸与超声波传播过程中的波长存在相关性.即能测出的缺陷极限尺寸与超声波频率有关,增大超声换能器的频率可提高检测的准确度.当采用250 kHz高频换能器,将2.2节中超声波的声速平均值4.461 km/s代入式1,可求得此时超声波在灌浆料中的波长为18 mm,根据式2可推测能检测出的缺陷极限尺寸约9 mm.本试验的结果再一次证实了该理论的正确性.

3 结论

本研究选用250 kHz高频A10 mm换能器对灌浆套筒进行超声检测,运用声速和波形对灌浆套筒内2种尺寸的空洞缺陷位置进行综合分析判断,获得了以下结论.

(1)相比于50 kHz常规A40 mm超声换能器,采用250 kHz高频A10 mm换能器能够提高有混凝土包裹灌浆套筒内空洞缺陷检测的精度,即能检测出更小的缺陷.

(2)对灌浆套筒中的12个15 mm×15 mm×20 mm空洞缺陷测点,当采用概率法分析时能有效判断出7个,再增加波形分析,可再补充判断出3个,即12个15 mm×15 mm×20 mm空洞缺陷总共能判断出10个.

(3)概率法分析和波形分析均不能判断出5 mm×5 mm×20 mm空洞缺陷测点位置,即12个5 mm×5 mm×20 mm空洞缺陷都不能判断.