基于mastercamX软件印章编程与刻字

冯晓杰

(广东松山职业技术学院 机械工程学院,广东 韶关 512199)

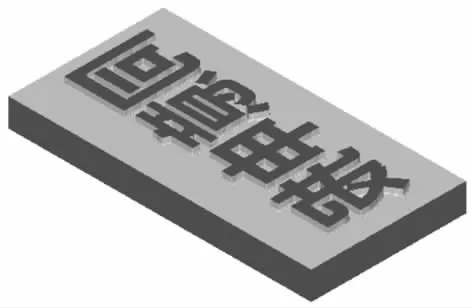

随着近几年计算机辅助设计(CAD)和计算机辅助制造(CAM)在机械设计与制造中的广泛应用,使得数控编程方法方便、快捷。以下以雕刻“同意申报”阳字印章为例,探讨mastercamX 软件雕刻加工技巧。

1 加工要求

字型不限、字宽字高不限,只要材料42mm×22mm×15mm 能纳入。

准备工具:雕刻刀直径0.3mm、平铣刀直径16m、材料有机玻璃。

2 文字建模

2.1 录入文字

启用X6,开始极坐标“按F9”,屏幕视角设为俯视图(下一屏幕视角在没有说明情况下默认为俯视图),绘图绘制文字在<绘制文字>菜单中的<文字属性>框录入“同意申报”字样单击<尺寸标准选项>,如图1 所示设置参数,且在此菜单中单击“增加真实字型”,参数设置:字体选择“微软雅黑”、字型粗体、字体大小任选或默认;在<字体>菜单单击确定<注解文字>菜单单击<√><绘制文字>菜单单击<√>。在绘图区任意单击放置文字,完成字体的录入。如图2 所示。

图2 文字处理

X6 软件在录入文字同时可以一步到位把文字旋转180°和进行Y 轴镜像。

2.2 处理文字

绘图→边界盒→默认状态→确定。使边界盒中心处于字体的中心(便于后续文字的移动时定位)如图2 所示;以边界盒边界线为基准标注尺寸,标注尺寸的目的是为了确认文字整体大小是否超出材料42mm*22mm 尺寸范围。如超出请重设图1 的<文字大小>和<长宽比>,文字整体大小除了与文字大小、长宽比有关系还与字体有很大关系。

对文字的细小位置应放大进行检查和修改,如倒圆角或偏置一个小尺寸,保证加工过程中0.3mm雕刻刀能走刀且不产生过彻现象;对有线条的交叉等问题导致串联错误,应仔细放大修改,使其挤出时能正确串联,如图2 所示。

转换→平移→框选全部内容→回车,在平移选项栏里的从一点到另点:单击<单击+1>,选择“边界盒中心点”→单击<坐标原点>,文字整体就平移到了坐标原点;同时删除标注尺寸和边界盒。

2.3 完成文字建模

绘制45mm*25mm 的矩形,矩形中心点定到坐标原点上,矩形尺寸一定要大于有机玻璃材料加工面2 mm。

绘图→曲面→平成修剪→弹出“选择要定义平面边界的串联”,选择上步绘的45mm*25mm 的矩形确定,生成的面是雕刻文字的底面。

实体→挤出→弹出“选择要定义平面边界的串联”,选择录入的文字“同意申报”→确定→弹出“挤出串联框”,一定要将文字线串联方一致向上才会挤出成功,由于雕刻的文字是阳字所以方向向上,在挤出串联框的<按指定的距离延伸距离:“1”,挤出1mm,也就是雕刻的高度为1mm。结果如图3 所示。

图3 文字建模结果

转换→平移→框选全部内容→回车,弹出“平移选项框”,在<直角坐标Z>录入:“-1”。把加工起启点设在0 点位置下刀。

3 进行雕刻(编程与仿真)

选择设备:机床类型→铣床→默认。

设置毛坯:在左边的刀具操作管理器→机床群组→双击素材设置→设置材料尺寸为:“X43,Y23,Z5”→确定。

新建一把0.3mm 直径的雕刻刀:刀尖角度30°,主轴传速3000mm/min,进给率300mm/min,下刀速度:200mm/min,快速提刀。

选择加工方法:刀具路径→曲面精加→精加工平行铣削→框选全部曲面→回车→在刀具路径的曲面选取框单击确定。在选择曲面精加工时,X6 软件不需先把挤出的文字实体转换为曲面进行加工。

精加工平行铣削参数:最大步进量0.01 mm,双向走刀,其余参数默认。模似仿真结果如图4 所示,实际加工如图5 所示。

图5 实际加工

仿真加工:刀具操作管理器→双击相关图标验证已选择的操作→单击执行。屏幕模拟加工过程,结果如图4 所示。放大,认真观察有无跳刀或过切现象。

图4 仿真结果

生成G 代码:刀具操作管理器→单击G1→NC文件选择<询问、编辑>,其他默认→单击确定→自主保存文件→弹出

4 加工过程注意事项

(1)先用16mm 平铣刀对刀后精铣上平面,此平面是加工好后用来印字的面,一定要加工成光亮面。

(2)光完面后,换0.3mm 雕刻刀,Z 轴对刀时,对刀点尽可能落在边角上要去除料的点上,以免扎伤工作表面。如果觉得雕刻深度不够可以在此把雕刻深度设深点。

(3)加工准备的第一步:绘制45mm*25mm 的矩形,尺寸一定要大于有机玻璃材料加工面2mm~5mm,为的是在雕刻时双向走刀时,回刀点不在雕刻材料上,避免断刀。

(4)雕刻时模拟精加工:主轴传速4500mm/min,进给率300mm/min,下刀速度100mm/min,主轴传可取高,但速进给率、下刀速度不能太高,否则容易有拖刀现象,造成断刀。

5 结束语

采用mastercamX 软件对文字建模、编程与仿真在三轴数控铣床上进行加工,达到了预期效果,充分体现出该软件功能的实用性和快捷性。为数控编程与加工提供了安全、快捷方法,降低生产成本、提高工作效率。