往复式压缩机组振动分析与控制

贾继灿,陈佳

(中国石油化工股份有限公司西南油气分公司油气销售中心,四川 德阳 618000)

0 引言

往复式天然气压缩机组的振动状态较为复杂,涉及流体力学、机械类等各类因素[1-2],分析、诊断、解决其振动问题比较困难。其中激振频率与机械系统结构的固有频率落在共振区域引发的共振是较为严重的振动问题。当机械系统出现共振时,振动幅度随之而加强。影响振幅的主要因素包含机械系统结构的固有频率、激振力的作用位置、激振力频率的大小等[3]。一旦各因素组合在一起,随之产生剧烈振动,压缩机组将无法正常运行。日常生产实践中,在振动所产生的交变应力的作用下,导致疲劳破坏,从而引起机组连接螺栓断裂,振动值超高后会造成机组报警、异常停机、连接管线拉裂等。

本文对首站压缩机组投产初期的振动原因进行了分析,提出加固、增加中体支撑、加装惯量盘等消振措施。根据现场试验和效果验证,加装惯量盘能有效消减机组振动,从而保障机组的正常运行。

1 概况

某气田首站建有压缩机4台,采用3用1备的运行方式。压缩机由中石化石油机械股份有限公司三机分公司生产,型号为RDSD704-1,四缸一级压缩。驱动机由黑龙江佳木斯电机公司生产,型号为10KV/2500kw高效正压式通风防爆电机。工艺流程为“净化天然气→进气洗涤罐→进气缓冲罐→气缸进行压缩→排气缓冲罐→冷却器冷却→排气洗涤罐→进下游管道”。单台机组设计进/排气压力:5.5/8.2MPa(设计点),排量135.43~377.06万方/天(设计点:346.7万方/天)。

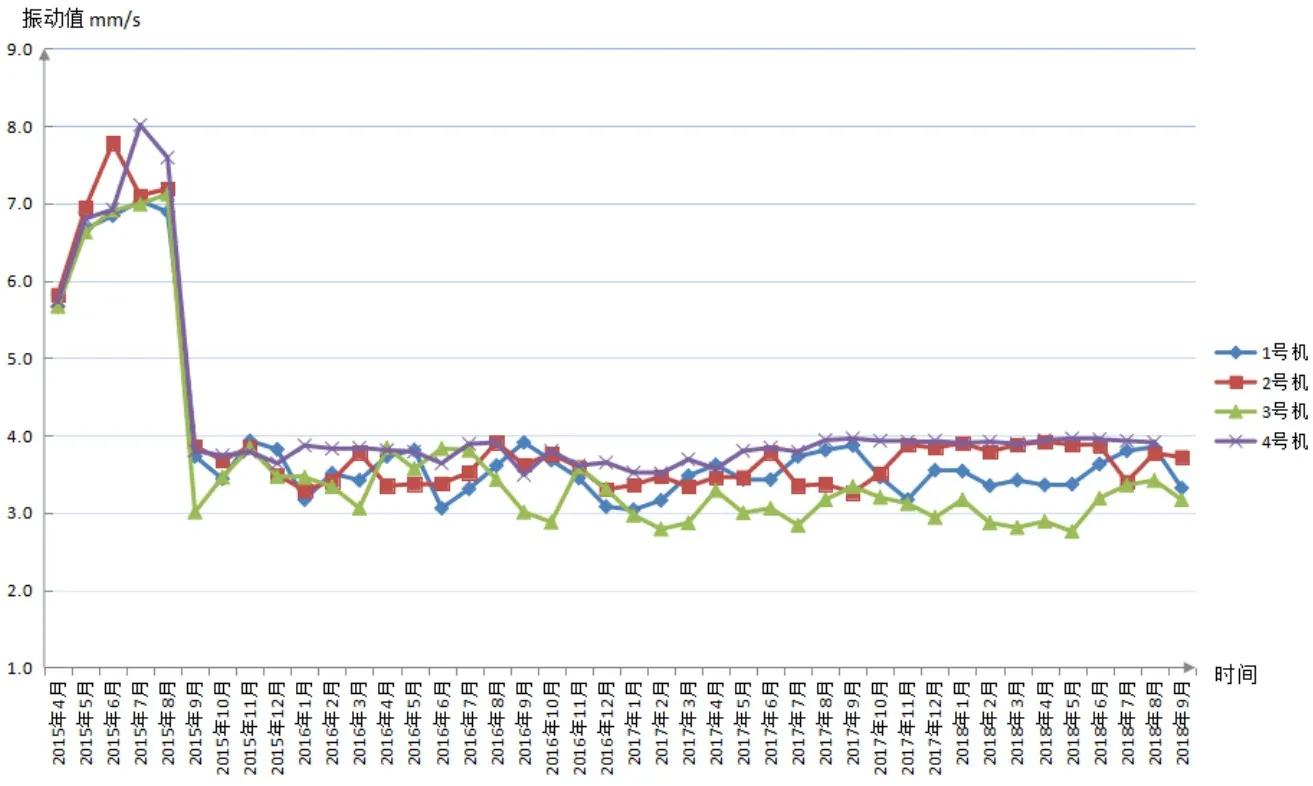

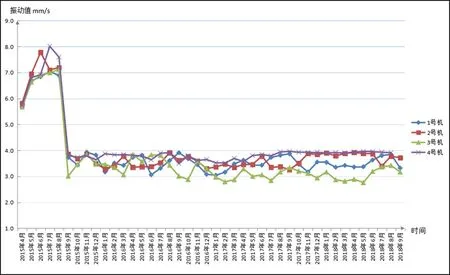

4台压缩机在投运初期的5个月内,因振动高停机处理19次,甚至发生连接螺栓断裂现象,如图1所示。投运初期压缩机组振动值变化曲线,如图2所示,该图中振动值取自当日平均值,振动测量点位位于压缩机主轴箱上侧面,数值为5.11~9.00mm/s,四台机组振动值均在不同阶段超过报警值,对于高振动故障的消除迫在眉睫。

图1 连接螺栓断裂

图2 压缩机振动值变化曲线图

2 压缩机组振动原因分析

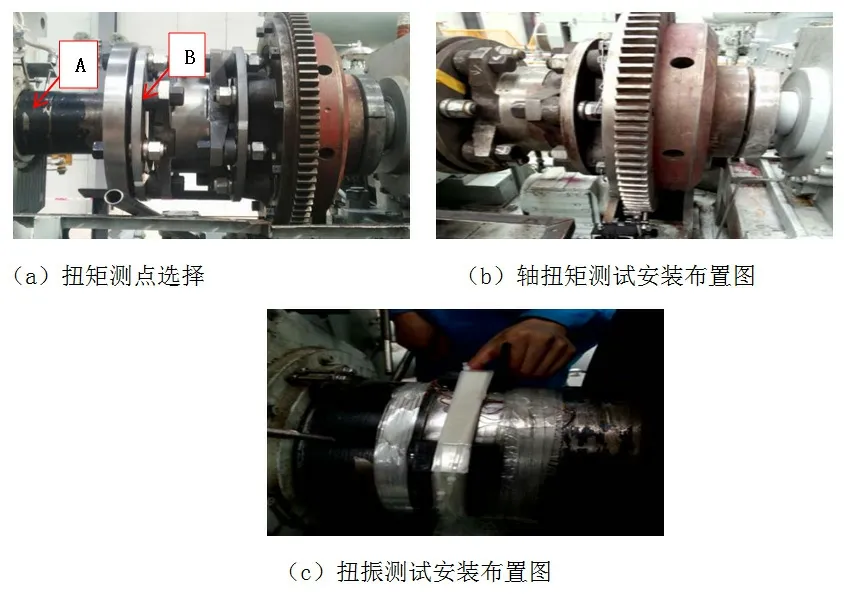

引起压缩机组振动的激励源很多,主要有高压气体产生的气体力和机械系统结构的固有频率落在共振区域引发的机械共振[4-5]。为了准确的判定振动的具体原因,根据压缩机组的实际情况,对机组开展了扭矩(轴功率)测试和扭振测试。扭矩测试是基于扭矩的应变测法来实现的,使用的测试工具为TT10k扭矩遥测仪。扭振的测试是借助于机组上的等分齿盘和磁电式转速传感器来完成的,所测模拟转速脉冲信号通过扭振测试分析软件提取出相关的扭振信息,主要包括扭振扭转角以及扭振阶次谱等。

扭矩测试点有两处可供选择:一处为电机输出轴位置;另一处为联轴节段光轴处。由于联轴节段光轴处轴端法兰形状不规则,若进行扭矩测试需进行扭矩校准,但现场无法实现扭矩校准。电机输出轴位置离法兰较远,基本无应力集中影响,同时该处无结构限制且轴段温度适宜,适于扭矩应变片的粘贴和测试。经过对比,扭矩测试点选择电机输出轴位置处。

机组扭矩及扭振测试的具体安装布置如图3所示,扭振测点选择在联轴器后端盘车齿盘处;而扭矩测点选择在电机输出轴端的一段光轴段上。

图3 现场测试安装布置图

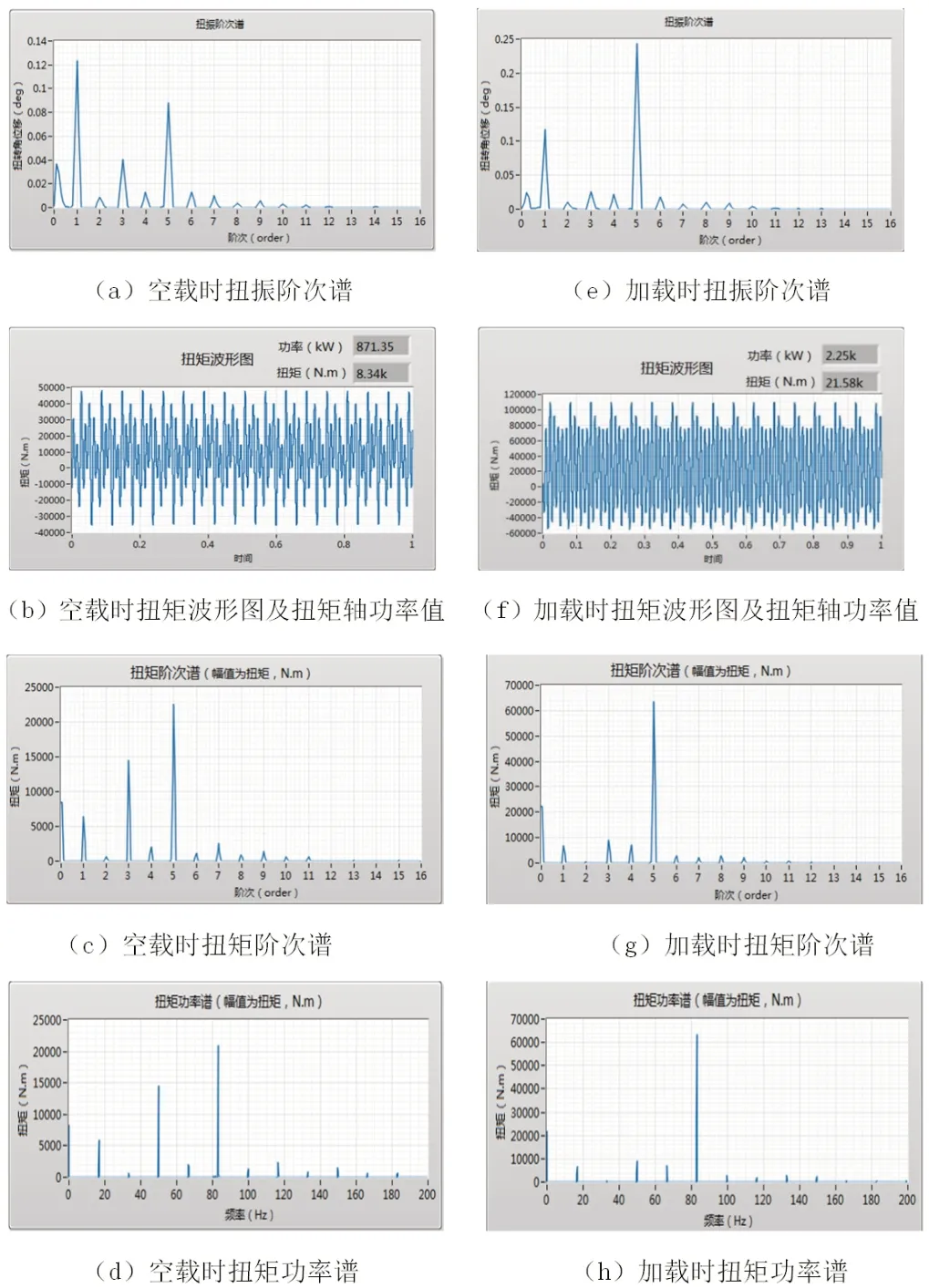

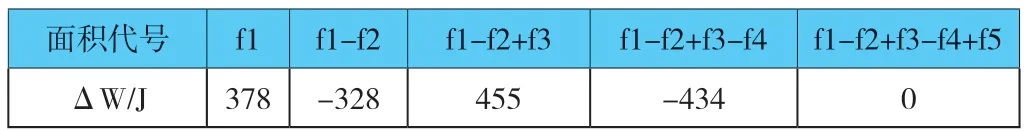

随机选择2号机组,对其空载和加载(100%进气加载)工况下的扭矩和扭振进行测试,结果如图4所示。

图4 2号机组空载及加载扭矩和扭振测试结果图

计算机中的扭振图显示波动范围约为-60000~+1,12500 N·M之间,每秒振荡16个周期,无论是空载状态还是加载状态,都在5倍频左右发生了较为严重的扭振,且加载状态下扭振阶次谱中5倍频处幅值已经接近0.09,再次确认排除气体力的因素,判断为轴系的结构发生了共振。

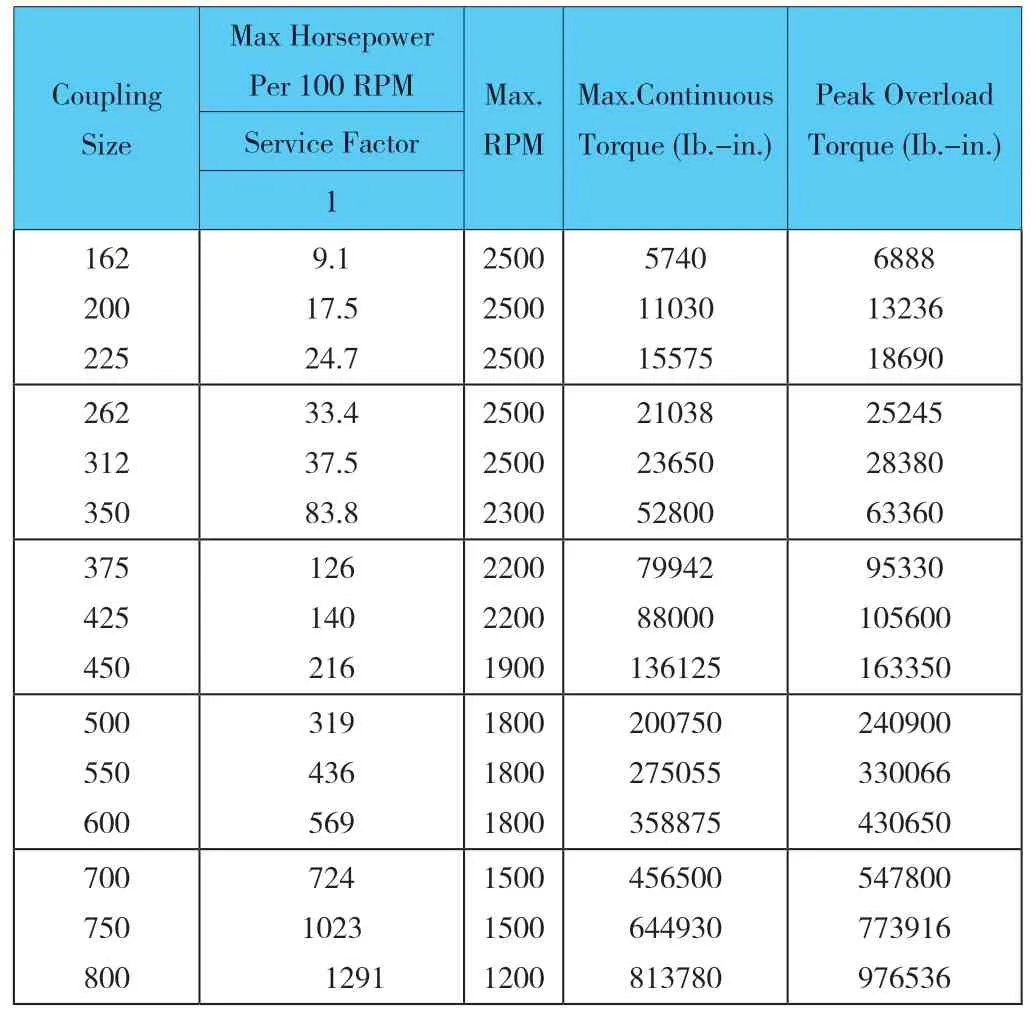

由表1可知,CMR800额定扭矩为813780×0.1129=91875 N·M,最大过载扭矩为110251N·M,均小于测得的最大峰值扭矩112500N·M,可以判断机组的联轴器超载。

表1 工程数据

3 压缩机组振动控制措施

为了保证压缩机组安稳长满运行,降低联轴器运转扭矩,控制压缩机组振动极其重要。基于对压缩机组振动原因分析的结论,通过提高机体的刚度、平衡中心惯性主轴与回转轴线不重合而产生离心力等措施,达到控制压缩机组振动的目的。

3.1 加固及增加支撑

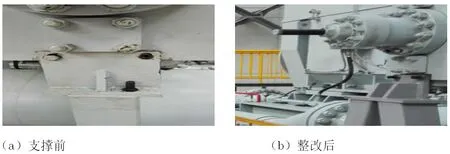

根据现场实际情况,计划采用加固原有机组基础支撑,以提高机体结构的刚度,增加结构的固有频率,使结构的频率与激振频率错开,从而减少振动。以3号压缩机组为试验对象,治理措施为:对机体缸头支撑进行了更换,将原有单脚支撑改为三角支撑,同时新增中体支撑,现场安装前后对比情况如图5、图6所示。并针对3号压缩机组加固支撑前后,分别进行了扭振测试,测试结果如图7、图8所示。

图5 压缩机组气缸支撑整改前后对比图

图6 压缩机组安装中体支撑安装前后对比图

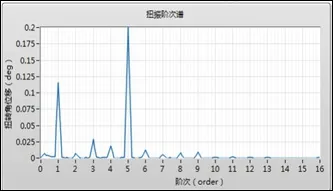

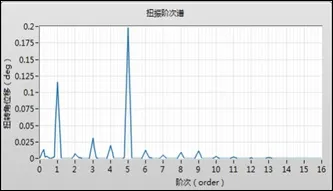

图7 未加固支撑前扭振阶次谱

图8 加固支撑后扭振阶次谱

从测试结果可知,是否加装支撑对扭振幅值不会产生较大影响,降振效果并不明显。同时可以看出加固支撑前后的扭振阶次谱与2号机组的较为类似,说明该扭振问题及原因是共性问题。

3.2 在曲轴上加装惯量盘

3.2.1 在曲轴上加装惯量盘原理分析

在压缩机组的运转时候,运动部件所产生的不平衡力将在运动中引起附加的动压力。这不仅会增大运动副中的摩擦和构件中的内应力,降低机械效率和使用寿命,而且由于这些惯性力一般都是周期性变化的,所以必将引起机械及其基础产生强迫振动,对于绕固定轴线回转的构件,其惯性力可以通过在该构件上增加或取出质量的方法予以平衡。

在该气田首站压缩机组结构中,已经存在飞轮,起到了部分平衡曲轴惯量、通过飞轮旋转过程中储存的动能来缓冲活塞式压缩机旋转角度的波动的功能,但是该飞轮尺寸、缓冲能力尚不够,因此依然导致了曲轴转速不均匀度过大进而产生脉动,由于更改飞轮尺寸难度过大,决定采用在曲轴上加装惯量盘的方式进行弥补,结构如图9所示。

图9 压缩机曲轴与飞轮结构图

3.2.2 确定惯量盘尺寸

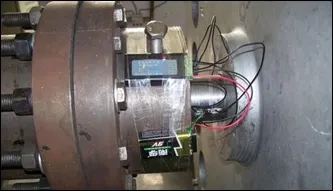

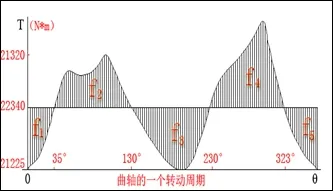

为了确定惯量盘尺寸,采用安装在联轴器处的鉴相传感器测得角度随时间的变化,用扭矩测量仪测量曲轴扭矩,进而得出扭矩随角度的变化曲线。根据飞轮尺寸设计原则,首先测出驱动力矩M=22340N·M;然后计算出最大盈亏功[W]、飞轮转动惯量J;最终得以求出飞轮的质量与尺寸。现场安装及测试如图10、图11所示,测试结果如图12所示。

图10 鉴相传感器安装现场图

图11 现场测量图

图12 曲轴扭矩角度图

其中,计算得等效力矩做功(W=扭矩T×转角)绝对值见表2。

表2 等效力矩做功绝对值

再求出各焦点出盈亏功累计变化量ΔW见表3。

表3盈亏功累计变化量

最大盈亏功[W]=ΔWmax-ΔWmin=455+434=889J

根据公式(1),计算惯量盘转动惯量:

其中,n为压缩机转速990rpm。δ为压缩机曲轴转动不均匀系数。根据查表得,往复式压缩机的δ≤1/50,即在满足δ不大于1/50的情况下惯量盘的尺寸需要保证在目前工况下的惯量盘转动惯量达到JF=4.14kgm2。

根据飞轮尺寸计算公式(2)

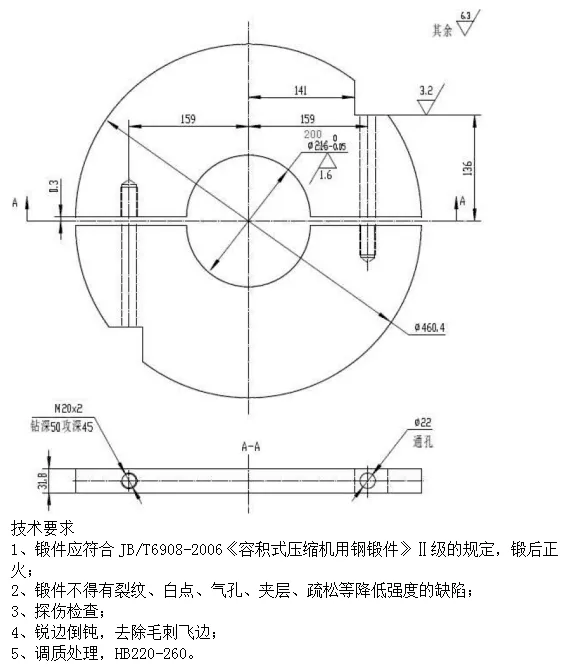

可计算出圆柱形惯量盘半径和高度,考虑到惯量盘安装在曲轴上,而曲轴自身存在9cm的半径,因此最终设计出惯量盘半径28.3cm,高度6cm,圆柱形盘状。

4 压缩机组振动控制效果

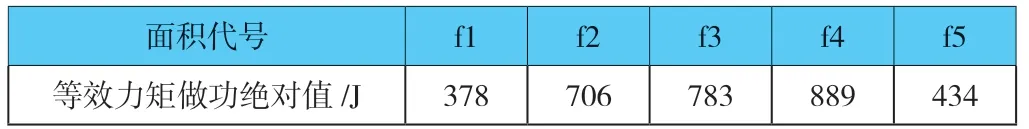

按照计算的惯量盘的尺寸定制惯量盘,并对2号机组进行了安装,安装过程中及安装后现场如图14所示。为评价振动控制效果,以安装前同样的测试方法,完成了2号压缩机组安装惯量盘后的扭矩(轴功率)测试和扭振测试。测试结果如图15所示。

图14 安装过程中和安装完成后现场图

图15 2号机组安装惯量盘后空载及加载扭矩和扭振测试结果图

图13 惯量盘示意图

由测试谱图可知:加装惯量盘前后,空载时:在5倍频处的扭振角位移由0.088deg降低为0.02deg;扭矩值由-35000~+48000N·M降低为-21000~+31000(N·M);在5倍频处的扭矩由23000(N·M)降低为5100(N·M)。加载时:在5倍频处的扭振角位移由0.248deg降低为0.048deg;扭矩由-60000N·M~+112500N·M降低为-10000N·M~+58000N·M;在5倍频处的扭矩由63000N·M降低为12500N·M。

未加装惯量盘之前:联轴器峰值扭矩在-60000到+112500N·m之间,最大峰值扭矩达到112500N·m,超过额定扭矩(91875N·m)和最大过载扭矩(110251N·m),空载时扭振阶次频谱中5倍频处幅值已经接近0.09,确认机组联轴器已经出现过载。

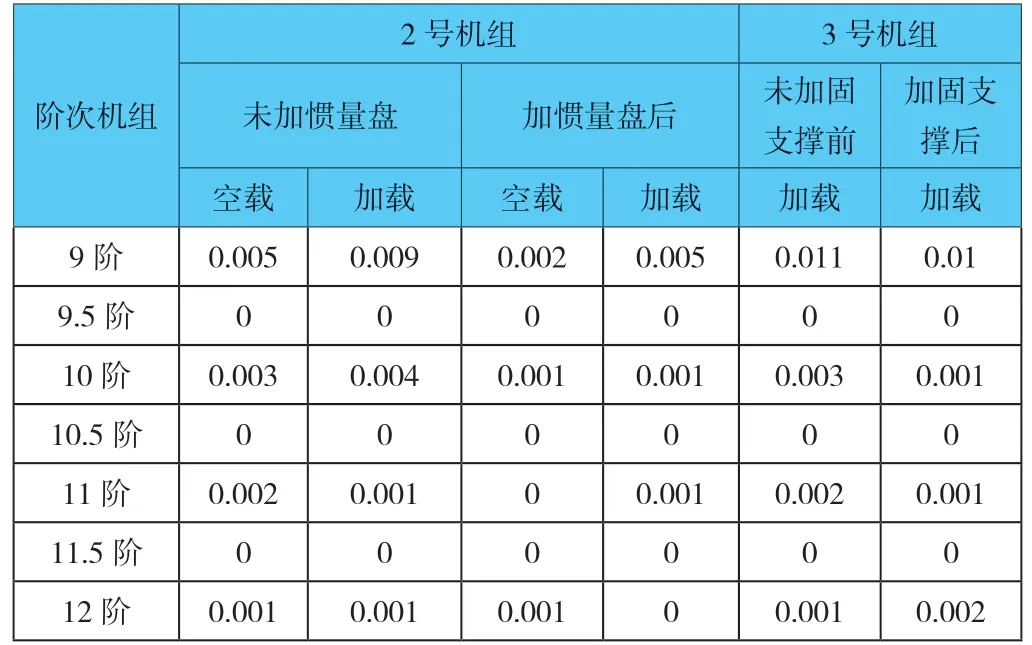

加装惯量盘之后:峰值扭矩约在-12000N·m到58000N·m之间,最大峰值扭矩降幅接近一倍且在额定扭矩以下,加载时扭振阶次频普中5倍频的扭振幅值从约为0.248降低到0.048,结果证明加装惯量盘对降低联轴器峰值扭矩效果非常明显,能够有效降低压缩机组的振动,各阶次谱振幅值见表4。

表4 各阶次谱0.5,,1......,12阶扭振幅值表

经过以上分析,加装惯量盘的2#机加载后峰值扭矩约为-10000N·M~58000N·M,大大降低了最大峰值,且扭振阶次普中5倍频的扭振幅值从约为0.248降低到0.048,证明加装惯量盘较为有效。

续表4

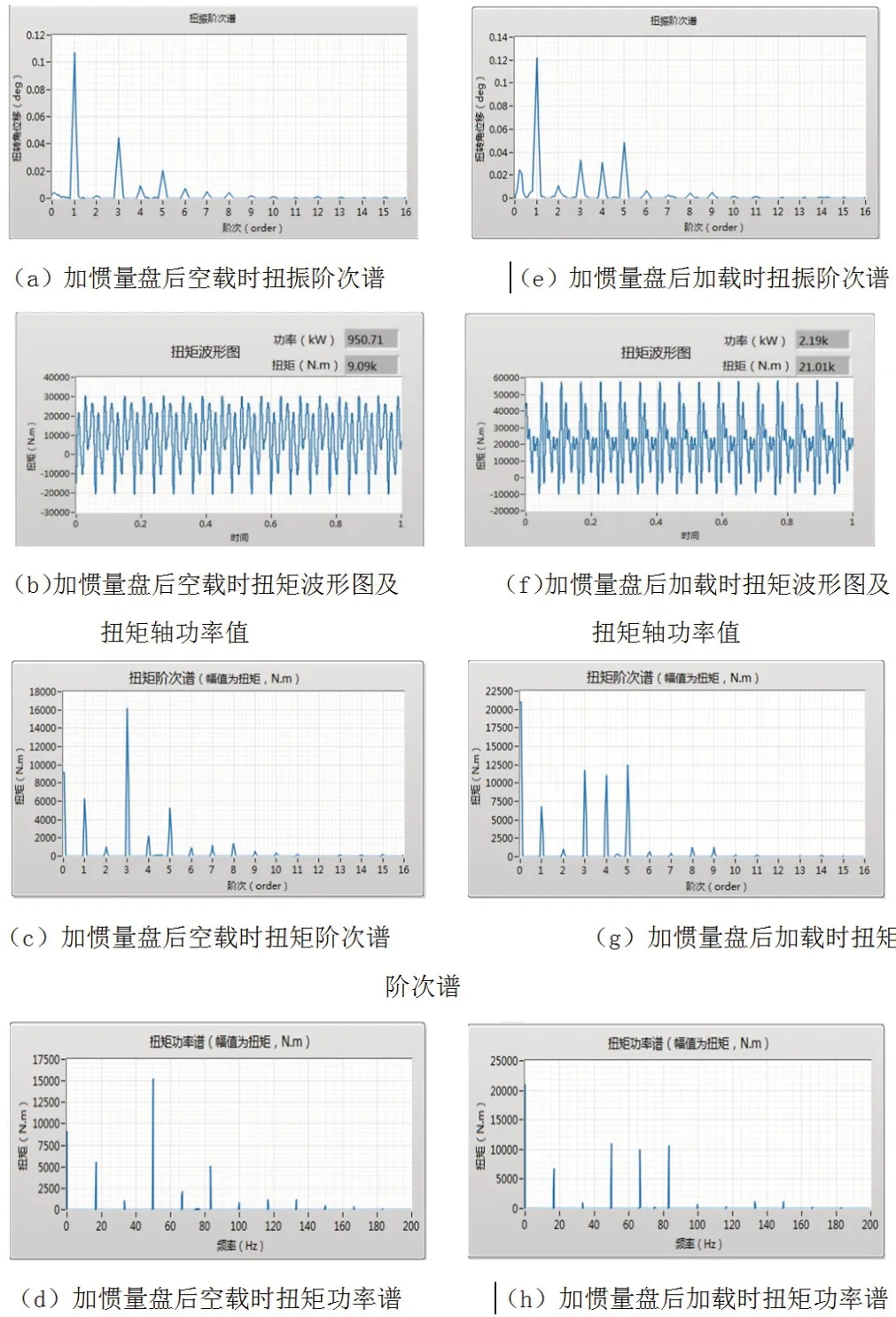

鉴于2号机组加装惯性盘对消除振动故障效果,随后对1号、3号和4号机组陆续加装了惯量盘,加完惯量盘后,经过近4年的运行,定期对机组运行状态进行分析,机组振动一直较好且平稳。历年振动曲线如图16所示。

图16 机组投运后振动曲线图

5 结语

分析了压缩机组振动产生的原因,机组振动超标的主要原因是机组轴系的共振;

对压缩机缸体支撑进行改造,将原有单脚支撑改为三角支撑,增加中体支撑,振动值没有明显下降趋势;

根据飞轮尺寸设计原则,设计了惯量盘尺寸,并对加装前后的效果进行了对比,结果证明用加装惯量盘,可明显降低联轴器峰值扭矩,从而有效消减压缩机组的振动。

该气田首站压缩机组通过加装惯量盘改造,实现了明显降低机组振动的目的。改造后,4台机组正常运行已超过四年。本文的方法及措施可为同类压缩机组的振动诊断及控制措施选择提供借鉴。