自动化立体仓库设计与实现

张洪波

(胜斐迩仓储系统(昆山)有限公司上海分公司,上海 200071)

0 引言

自动化立体仓库,诞生于上个世纪,是能自动完成物料的入库和出库,将信息技术、AGV(Automatic Guide Vehicle)自动导航技术、机械手技术和自动仓储技术汇聚于一身的集成化系统[1]。

1 自动化立体仓库的硬件设计

本自动化立体仓库的平台包括:单元货格式仓库、可编程控制器、光电传感器、旋转编码器、红外通讯设备、变频器、触摸屏、伺服电机及其驱动器等。

1.1 移动货架结构设计

本论文研究的货物存储单元为移动货架。本系统由多排沿宽度方向水平移动的货架组成,如图1。货架由三相异步电机驱动,安装在货架底部,电机通过传动机构将转动改为沿宽度方向水平移动。

图1 立体仓库示意图

1.1.1 移动货架驱动机构设计

货架的驱动机构内部结构如图2所示,滑轨1用于限制货架的水平移动方向;箱体2主要用于安全防护及对灰尘、异物的阻隔;电机4为驱动力的来源;减速机5用于放大扭矩;丝杆螺母或其他变向机构,将电机4的驱动力传递到链轮或带轮3上;在机构3的带动下,整个移动货架可在水平方向上移动。

图2 移动货架驱动机构结构图

移动货架在移动过程中的阻力主要是移动货架及物料的重力在滑轨上产生的摩擦力f,电机及传动机构在运行过程中只要克服此摩擦力即可,逐步反推可进行电机的选型设计。

摩擦力f计算:

其中μ为摩擦系数,FN为施加在导轨1上的重力。

其中G移动货架为移动货架的重力,G移动物品为待转移物品的最大重力。

链轮或带轮3产生的驱动力为F,考虑静摩擦力因素,建议其在摩擦力的1.5倍以上,即:

则变向机构6需要提供的驱动力F1,应为:

其中i为变向机构6与链轮之间的传动比。

用F1反向推算,可得电机需要的扭矩,以此完成电机的选型。

1.1.2 移动货架支撑及导向机构设计

除上文提及的移动货架驱动机构箱体外,还需设计支撑及导向机构,以使货架可以有效平稳地水平移动。如图3所示。

图3 移动货架支撑及导向机构示意图

其中1为前后左右对称布置的四个水平导向轮,可以保障移动货架在水平运动过程中不会发生偏斜,并沿固定路线行驶;2为两个承重的滚动支撑轮,将移动货架支撑起来,采用滚动方式可降低水平运动过程中的摩擦力;3为连接装置,用以连接上文描述的驱动机构,通过键槽将驱动机构的动力传递到支撑和导向机构上;4为移动货架的支撑梁。

水平导向轮的内部结构如图4所示。

图4 水平导向轮的内部结构详图

其中9为导向用轴承,因为是对称布置,无论向哪一侧偏斜,导向轮都会与支撑梁接触,进而纠正移动货架水平移动的偏斜;1为导向轴承外的滚动轮,加大了导向半径,可以在支撑梁较粗、轴承接触不到时,添加使用;导向轴承及导向轮通过紧固件固定在移动货架的导向机构上。

承重滚动支撑轮的内部结构如图5所示。

图5 承重滚动支撑轮的内部结构详图

其中9为承重滚动支撑轴承,当支撑梁较粗,单轴承居中受力不良时,可将承重滚动支撑轴承改为两个或两个以上,进而保证承重支撑结构自身的稳定性;21为承重滚动支撑轴承外的滚动轮,加大了支撑半径,可以在支撑梁较粗、轴承接触不到时,添加使用;支撑轴承及支撑轮通过紧固件固定在移动

货架的支撑机构上。

1.2 堆垛机结构设计

堆垛机[2]是自动化立体仓库中的重要组成部分,本论文分析的是采用顶部驱动的悬挂式堆垛机。堆垛机在顶部行车的驱动下,可以在水平的两个方向上自由运动。其结构简图如图6所示:

图6 堆垛机简图

图6中的提升机构,如图7所示,主要包括固定在两侧的4个链轮,呈对称布置,可有效保证堆垛机在升降过程中不会发生偏移和倾斜。在堆垛机的上下极限行程处,分别安装限位开关,当升降到极限位置时,触发信号,反馈到控制系统,避免升降超出安全行程范围。

图7 提升机构详图

图7中,1为四个导向轮,起到防倾斜、倾倒的功能;2为提升机构的从动轮/主动轮机构,完成垂直方向的驱动力传递;3为提升机构罩壳。

提升机构在设计选型时,可参照上文移动货架水平移动机构的相关设计进行,且更加简单,本文暂不重复描述。

1.3 运动控制系统设计

在完成自动立体仓库的移动货架及堆垛机结构设计后,本论文后续主要分析它们运动控制系统的设计。以上设备的控制系统均用可编程控制器PLC(Programmable Logic Controller)作为控制单元[3]。以下是两个运动控制系统的框图:

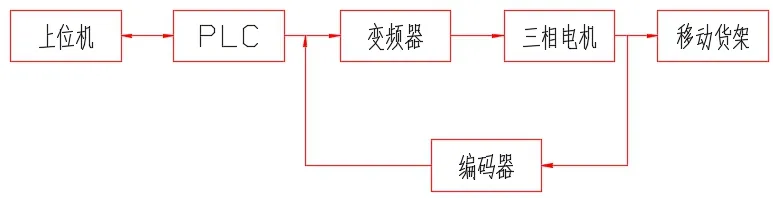

移动货架运动控制系统,见图8。

图8 移动货架控制系统框图

操作人员在上位机上进行相关操作,操作指令形成0-1代码,驱动PLC输出信号至变频器,进而控制三相电机的启停,通过上文介绍的移动货架水平运动机构,带动移动货架移动。在此过程中,通过编码器详细精准记录移动行程,并将数据信号反馈给PLC系统,形成闭环控制,达到精准定位的目的。

堆垛机运动控制系统,见图9。

图9 堆垛机控制系统框图

操作人员在上位机上进行相关操作,操作指令形成0-1代码,驱动PLC输出信号至伺服驱动器,进而间接控制伺服电机启停,通过上文介绍的堆垛机垂直方向运动机构,带动堆垛机升降。在此过程中,通过编码器和认址器详细精准记录移动行程,并将数据信号反馈给PLC系统,形成闭环控制,达到精准定位的目的。本论文涉及的两个控制系统均釆用半闭环控制。详细阐述为:将编码器和变频器直接相连,在很大程度上降低了上位机的计算量,提高了响应的实时性。采用光电开关来控制准停,从而不受控制单元计算速度的影响,精度更高。

1.4 其他

在本论文设计的自动化立体仓库系统中,除了上文提及的PLC控制单元外,还添置了工业平板电脑IPC,可用于数据的采集、存储,也可用作人工操作界面。使用工业平板电脑提升了操作的便利性,也为后续的立体仓库以外的整个车间数据集成及MES系统的建立,提供了硬件基础。

1.5 自动化立体仓库的控制逻辑

本论文用计算机作为控制和监控中心,采用各种通信接口来间接触发可编程控制器以及硬件结构,从而实现精准达到指定位置的功能[4]。自动化立体仓库,控制系统的最底层为监控及信号反馈单元,上一级为移动货架及堆垛机的PLC控制器[5],再上一级为工控电脑,最高级可为整个车间或立体仓库的管理计算机。

2 自动化立体仓库人机界面设计

设计人机界面时,从以下几个方面要着重考虑:

(1)人机界面主题定义为自动立体仓库控制系统,位于人机界面a区域。

(2)考虑货架号与人机界面的一一对应性,在设计人机界面时,上位机主界面可显示货架号,可以给操作人员一种清晰明了的感觉;当选择货架号成功后,货架号在人机界面上的位置将被点亮;货架号位于人机界面b区域。

(3)为了防止操作人员误操作,避免对应货架没有物料而去取货以及对应货架有物料而去重复放料及由此造成的物品滑落、损伤等风险,当操作人员选择相应的货架号后,人机界面上需要显示该货架号内是否有物品。该功能位于人机界面c区域。

(4)操作人员首先选择货架号,然后选择是取货还是放货,机械手会精确找到对应的工位并完成取货或放货操作;该功能位于人机界面d区域。

(5)当操作人员未注意到货架内有无物料信息,而误选择取货或放货时,程序将自动根据逻辑判断,触发蜂鸣器报警且在人机界面上显示报警信息;位于人机界面e区域。

(6)系统还需具有原点位置,对应回零操作;位于人机界面d区域。

(7)为了避免无意触碰造成的运动,需要在人机界面上设置启动按钮,只有当启动按钮点亮后,人机界面上的相关操作才会生效;位于人机界面d区域。

(8)人机界面还需设有急停按钮,用于紧急情况下的制动;位于人机界面d区域。

对应的上位机主界面(以a=8,b=4为例)设计如图10所示。

图10 上位机主界面

若货架单向超过10位,在人机界面上全部显示,会比较拥挤,也为误操作埋下隐患,此时货架区需要设计为带下拉按钮样式。

3 结语

本文首先介绍了自动化立体仓库的定义,随后详细介绍了移动货架及堆垛机的结构设计,继而分析了自动化立体仓库的总控系统及控制逻辑框图,最后阐述了人机界面设计的思路。本文详细阐述了现代自动化立体仓库的设计过程,可供相关人员参考。