LNG加气站管沟的安全运行

杨 君

(杭州市燃气集团有限公司, 浙江 杭州 310007)

1 概述

近年来,全国各地LNG加气站建设推进速度较快,LNG加气网络已初步形成。但由于早期建设和设计经验不足,出现了较多技术细节问题。LNG加气站陆续建成投运后,出现的问题大部分集中在管沟,例如管道流量不均衡、管道保冷失效和漏气、盖板出现位移、沟内通风差、沟内积水,严重影响到LNG加气站的日常加气效率和安全运营。这些问题应该提前在设计和施工环节中高度重视,采取科学有效的方法,加以克服和避免,已经投运的LNG加气站也应该积极改造,从而提升运行效率和安全水平。

2 分析及对策

2.1 管道流量不均衡

加气高峰时,在同一条车道上的2辆车同时加液,加液量相差不大,加液时间却相差较大。后面的车辆早已加完液,但前面的车辆还占着道路,迟迟加不满液;或者是前面车辆早加完液离站,后面车辆加液慢,导致排队进站加液的车辆等待时间过长,这两种情况都会使加气站的加气效率大大降低。

引起该问题的主要原因是偏流,LNG从主管道流向两台加气机的路径长短不一,阻力不同造成流量分配不均匀。一泵(低温泵)二机(加气机)的配置下,应采用并联模式,禁止采用串联模式,管路尽可能设置成对称形式。当两台加气机同时加气时,应向两条支管道上的加气机平均分配流量,避免出现流量偏差。

2.2 管道保冷失效和漏气

在LNG加气站建设中,常选用LNG真空管道。施工前,根据现场管沟的实地情况及尺寸,在工厂提前定制真空管道,加工后运到施工现场连接。LNG真空管道虽然保冷性能较好,可以有效降低BOG蒸发量,但也存在以下明显缺点。

① LNG真空管道用至2 a,一般将出现真空度下降,导致保冷失效,真空管道外壁出现大量凝结水,BOG蒸发量明显上升。需定期对真空管道的管段现场抽真空,维护难度和费用较高。

② 每根LNG真空管道内均设有波纹管补偿段,当LNG加气站非连续加气时,将反复出现升温和预冷交替的复杂工况,极易造成波纹管补偿段疲劳开裂,致使LNG从抽空阀处喷出,存在较大的安全隐患。如果更换问题真空管道,需要重新定制,更换时必须从始端拆到问题管段,然后再按反向顺序进行安装,费时费力。出现此类故障后,LNG加气站必须停运,造成较大的经济损失。

③ 建设期长。LNG真空管道需要定制,且在生产车间内抽真空,制造时间较长,因而供货时间较长,一般在30 d以上,会影响到整个LNG加气站的建设期。

④ 施工难。由于定制尺寸,对现场测量的精度和配管要求较高,稍有偏差,现场就无法安装。

⑤ 维修工作量大。目前真空管道有两种连接方式,一种是法兰连接方式,时间长了容易漏气;另一种是焊接连接方式,当真空管道需更换时,必须对所有管道置换后再进行动火更换,维修工作量较大。

经过比较,LNG加气站宜采用304不锈钢管道焊接、外包高性能保冷材料的方式,此工艺规避了LNG真空管道所有的缺点。目前新型保冷材料层出不穷,已很少采用传统的发泡剂保冷,新型保冷材料具有体积小、保冷性能优秀等优点。304不锈钢管道外缠绕保冷材料后,直径比LNG真空管道略大,但具有施工简单快速、成本低、维护简单、使用安全等显著特点。

2.3 盖板出现位移

在LNG加气站的日常运行管理过程中,管沟盖板在加气车辆刹车和行驶过程中,一定会发生位移并碰撞,因而管沟支口和盖板的接触面磨损严重,长此以往,势必造成管沟塌陷,严重影响行车安全和LNG管道运行安全,同时摩擦会产生火花,存在安全隐患。很多加气站采用加大盖板自重或在盖板的缝隙填充入水泥砂浆、胶片等手段来缓解,但效果不佳,反而影响维修时盖板的开启。

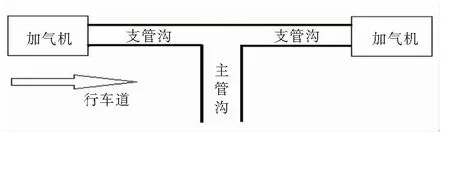

以上问题,应在设计过程中加以考虑,在平面布局阶段合理进行管沟布局。在设计管沟路径走向时,尽量不要把主要管沟设置在行车道下,宜设置在两台加气机之间的非行车道下;尽量不要与行车道同向设置管沟,宜垂直行车道方向设置管沟,避免出现盖板位移的叠加效应。综上所述,管沟最佳的设置方式是“T”形,即主管沟在两台加气机中点位置穿越行车道,支管沟在两台加气机之间的非行车道位置上对称分别伸向加气机,见图1。

图1 T形管沟

当管沟因客观条件限制,只能设置在行车道下,并且与车辆行驶方向同向时,可以采取以下措施有效避免盖板出现位移。

① 采用定位附件防止位移。在管沟两侧支口上各焊植钢制柱体1个,高度约为盖板高度的1/4~1/3。在盖板预制时,在其左右两侧相应位置各预留1个柱套(相当于从下向上在盖板内部掏空1个柱体位置),盖板安装后,柱套刚好套在柱体上,起到固定作用。安装盖板前,柱体上抹上黄油以防锈、防火花。这种防滑措施对施工尺寸精确要求较高,但效果很好。

② 采用分段固定盖板防止位移。当管沟较长时,可以分段在管沟上方浇筑固定盖板,与管沟成为一体,即部分盖板为固定盖板,可有效减少盖板位移叠加效应。结合现场实际情况,考虑固定盖板的间隔距离,确保维修时管道能从管沟内移进移出。

为满足盖板搬运需要,混凝土盖板在预制时,一般预留两个小孔,然后穿孔安装钢筋拉手。在管沟维修过程中,钢筋拉手往往由于锈死,无法灵活拉动,给维修作业带来了困难。可以定制钢制拉手加工件,在预制盖板时,通过预焊把内嵌式拉手预制件焊接在盖板最上面的配筋上,盖板成形后,拉手嵌入在盖板上表面内,每块盖板两个,方便维修时吊装和搬运,见图2。

图2 内嵌式拉手

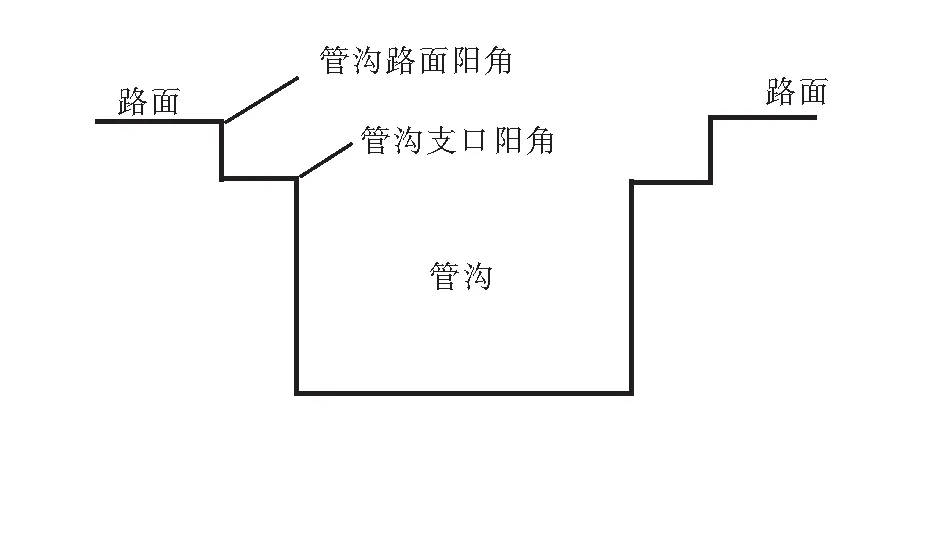

为了减少盖板位移带来的盖板和管沟支口磨损,可以采用角钢包边保护。管沟路面阳角和管沟支口阳角(见图3)在扎筋时提前焊上角钢,混凝土一次成形后,可以有效防止管沟边沿混凝土破损和盖板对支口的磨损,混凝土盖板四周同样也采用角钢包边。

图3 管沟支口

2.4 沟内通风差

管沟属于典型的密闭空间,一旦LNG泄漏,有较大的安全隐患。为确保LNG加气站运行安全,可以采用自然通风和定时强制通风的方式来解决沟内通风的问题。

① 自然通风。在非行车道的管沟上方,设置网格型钢制盖板或复合塑料透气盖板,有条件可以多处设置,如加气机和围堰旁边,形成自然对流通风。当LNG泄漏时,能在日常巡检过程中第一时间用检测仪发现LNG泄漏。

② 定时强制通风。在LNG储罐围堰与管沟的交界处,当LNG管道从围堰入沟时,同时设置通风管道,与LNG管道一并进入管沟,在围堰坝体上安装防爆引风机,与通风管道相连。防爆风机的启停由站控PLC系统控制,每隔一定时间自动启动风机一段时间,进行强制通风。还可以在防爆风机的出口处安装燃气泄漏检测探头,来检测排风中是否含有天然气,以提高自动化检测程度,确保管沟的安全运行。

2.5 沟内积水

沟内积水一直是运行管理中的难点,当前建设或投运的LNG加气站基本都采用了自然重力排水。排水问题在南方尤为突出,站区内的大部分雨水和泥沙都流向管沟,管沟内淤积非常严重,导致排水困难,因而沟内长期高水位积水成为常态,管道一年四季泡在水中,对管道的保冷、防腐造成较大影响,因此沟内快速排水不可或缺。

在管沟内的最低点设置集水井,在集水井内安装防爆水泵,通过防爆浮球液位计控制水泵启停,水泵出水接入水封井。同时应考虑管沟内LNG泄漏事故工况的安全措施。当出现LNG泄漏时,从管道泄漏的LNG会流向集水井,如果LNG被误抽,将流向市政雨水管网,LNG气化后,天然气极易积聚在市政雨水管网内,这会带来严重的安全隐患。因此必须在集水井上方安装温度变送器,实时探测集水井上方的温度。当出现LNG泄漏时,集水井内的LNG将使集水井上方温度急骤下降,站控PLC把集水井上方温度变送器测量值与沟外环境温度变送器测量值进行比对,当温差超过设定限值时,实现自动连锁,防止误抽LNG,此时水泵不会因液位升高而自动启动,泄漏的LNG将在集水井内自然气化。强制排水是应对沟内淤积和长期积水最行之有效的措施。

3 应用情况

通过一系列研究,我们在一座新建LNG加气站的设计阶段,按照上述改进措施,与设计人员充分沟通,并严格按要求设计和施工,建设投资无明显变化。该加气站建成投运两年后,加气无偏流,管沟路面无破损、无碰撞发出噪声,管沟内无积水、无泄漏,BOG蒸发量没有明显上升,彻底改善了管沟的安全运营状况,同时也提升了加气效率。