沙漠砂-PVA纤维增强水泥基材料的试验研究

生兆亮,夏多田,2*,程建军,2

(1 石河子大学水利建筑工程学院,新疆 石河子 832003;2 新疆兵团高烈度寒区建筑抗震节能技术工程实验室,新疆 石河子 832003)

高韧性纤维增强水泥基材料(engineered cementitious composite,ECC)由水、水泥、细砂、纤维、掺合料、外加剂组成,由美国密歇根大学的LI V C教授于1992年提出。ECC材料具有优异的力学性能和裂缝控制能力,目前ECC材料的纤维主要采用聚乙烯醇纤维(PVA)和聚乙烯纤维(PE)。国内外学者在沙漠砂混凝土材料、PVA纤维增强水泥基材料等方面开展了许多研究。LUO F J等[1]试验结果表明,只要在合适的砂胶比下,沙丘砂可以完全替代普通的砂;李志强等[2]采用正交试验研究沙漠砂混凝土的配合比,通过试验数据分析了各因素在试验范围内对天然沙漠砂混凝土试块劈裂抗拉强度的影响,并且得出了最优配合比;马荷姣等[3]通过四因素三水平的试验研究发现,对于C40天然沙漠砂混凝土3、7、14 d的碳化性能影响最显著的因素为粉煤灰掺量,对C40天然沙漠砂混凝土28、56 d的碳化性能影响最显著的因素为水胶比;GUETTALA S等[4]设计了沙丘砂部分替代胶凝材料中水泥的试验,测试了不同沙丘砂替代率下材料的抗压强度,结果表明当沙丘砂的替代率在20%以下时,不同龄期材料的抗压强度均得到提高,并且测得沙丘砂的最佳替代率在5%~10%时材料的强度最高;袁康等[5]利用沙漠砂制备陶粒混凝土,通过试验分析沙漠砂替代率对沙漠砂陶粒混凝土塌落度、表观密度和抗压强度的影响规律,最后得到C20、C25二种强度等级的沙漠砂陶粒混凝土配合比;PELED A[6]、REDON C[7]的试验研究表明,粉煤灰可以改善 PVA 纤维与基体的界面粘性,主要原因是粉煤灰的“滚珠轴承”作用,可以减小界面间的剪切粘结力;牛恒茂等[8]采用三点弯曲试验研究不同粉煤灰掺量下PVA纤维水泥基材料的弯曲性能及试件断裂处纤维的形貌,试验结果表明在粉煤灰高掺量下纤维的增强增韧效果显著,在试件断裂处更多的纤维经过了长距离的滑动拔出;孔燕等[9]研究粉煤灰掺量对纤维增韧材料的单轴拉伸性能和四点弯曲性能的影响,试验结果表明随着粉煤灰掺量的增加,材料的抗拉强度和抗弯强度都呈现出先增大后减小的趋势,当粉煤灰掺量为1.2时,材料受拉的应变硬化特性最优,极限拉应变达到4.7%以上。

综上所述,关于使用粒径较小的沙漠砂,并配合使用粉煤灰制备纤维增强水泥基材料具有可行性,同时,目前我国建筑用砂的储量并不能满足工程建设持续发展的需要,而我国沙漠砂储量大且分布广,利用沙漠砂制备纤维增强水泥基材料,对于降低工程造价、保护当地环境和合理开发利用自然资源具有积极作用。因此,为了给利用沙漠砂和粉煤灰制备纤维增强水泥基材料提供依据和参考,本文采用单因素对比试验研究原材料对水泥基体性能的影响,并基于正交试验探讨主要原材料的掺量对添加PVA纤维的沙漠砂-PVA纤维增强水泥基材料力学性能的影响,确定沙漠砂-PVA纤维增强水泥基材料的最优配合比,最后测试分析最优配合比下水泥基复合材料的轴心抗压强度、抗压强度、劈裂抗拉强度和抗折强度。

1 试验部分

1.1 试验材料

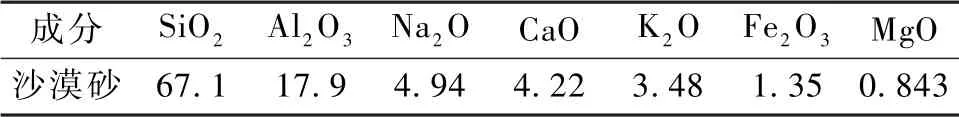

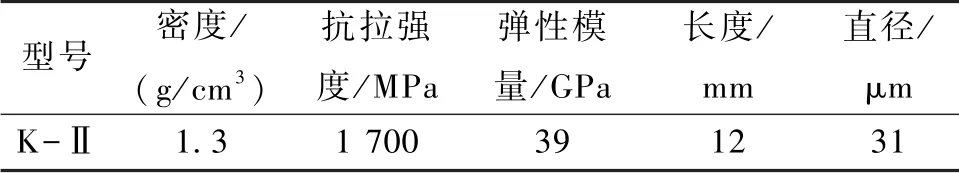

选用古尔班通古特沙漠边缘的沙漠砂,其主要化学成分及含量见表1,沙漠砂的体积平均粒径为113.4 μm;水泥采用新疆天能水泥有限公司生产的P·O 42.5级普通硅酸盐水泥;粉煤灰采用新疆石河子市南热电厂I级粉煤灰,粉煤灰的主要化学成分及含量参见文献[10];考虑到PE纤维较高的造价,本文试验采用相对经济的PVA纤维,PVA纤维为日本Kuraray公司生产的K-Ⅱ可乐纶,纤维的性能参数见表2;试验拌合水、养护水均为城市洁净自来水;减水剂为聚羧酸高效减水剂。

表1 沙漠砂主要化学成分 单位:%

表2 PVA纤维性能参数

1.2 试验模具与仪器

立方体抗压试验和劈裂抗拉试验试件的试模采用100 mm立方体试件塑料试模;轴心抗压试验试件的试模采用100 mm×100 mm×300 mm棱柱体试件塑料试模;抗折试验试件的试模为40 mm×40 mm×160 mm棱柱体试件标准钢模。

抗压试验和劈裂抗拉试验方法参考GB/T 50081—2016《普通混凝土力学性能试验方法标准》[11]中相关规定,抗折试验方法参考《水泥胶砂强度检验方法(ISO)》[12]中相关规定。

采用长春试验机研究所生产的CSS-44330微机控制电液伺服万能试验机。

1.3 配合比设计

本文试验先确定水泥基体中原材料的合理掺量,然后进一步对比沙漠砂-PVA纤维增强水泥基材料中不同因素的改变对抗压强度和劈裂抗拉强度的影响,由试验数据的分析确定最佳配合比。

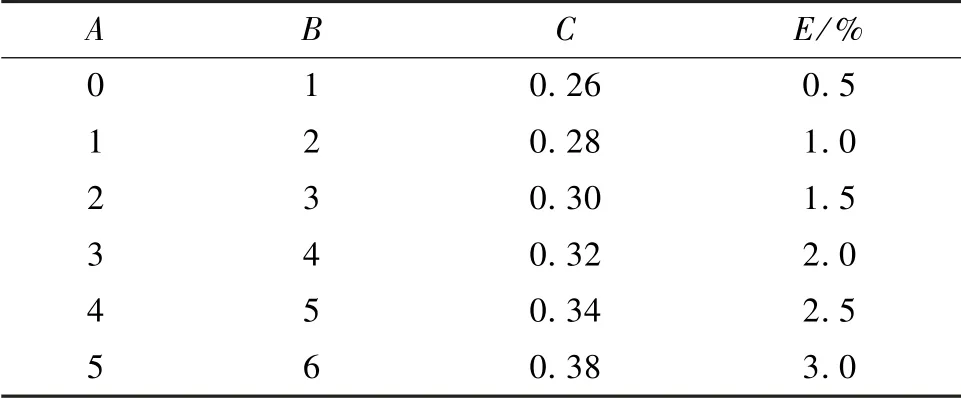

本文分别采用单因素和正交2种不同的配合比设计。单因素试验的因素有沙漠砂掺量(A)、粉煤灰掺量(B)、水胶比(C)、可再分散性乳胶粉掺量(D)、纤维掺量(E)。对于沙漠砂掺量的最高值,有研究者采用1.11的砂胶比[13],而对于粉煤灰掺量的最高值,有研究者采用60%~80%的高掺量粉煤灰配合比[14]。配制纤维增强混凝土时采用的水胶比多为0.25~0.36,但是由于沙漠砂粒径较小,搅拌时沙漠砂表面会吸附更多的水,故本文试验水胶比最小值设计为0.26。参照CECS 13—2009《纤维混凝土试验方法标准》[15],纤维增韧混凝土中纤维体积率范围一般为1%~3%,本文体积掺量采用0.5%~3%。本文单因素试验的配合比如表3所示。

表3 水泥基体单因素试验设计

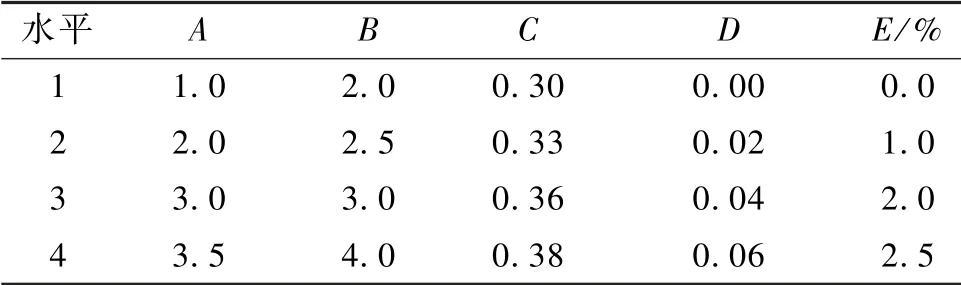

以满足水泥基体材料基本工作性能和力学性能为控制指标,确定满足拌合物流动性≥12 cm、抗压强度≥20 MPa、劈裂抗拉强度≥1.2 MPa要求的原材料掺量的合理范围。根据单因素试验结果,优选沙漠砂掺量在1~3.5范围内,粉煤灰掺量在2~4范围内,水胶比在0.30~0.38范围内,纤维掺量在0%~2.5%范围内。根据课题组前期试验研究确定可再分散性乳胶粉掺量在0.00~0.06范围内,上述各因素取4个水平,各水平值见表4。

表4 正交试验设计的因素和水平

1.4 试验方法

沙漠砂-PVA纤维增强水泥基材料的成型与力学性能密切相关,由于内部加入大量的PVA纤维,一般采用水泥胶砂搅拌机才能取得较好的纤维分散效果。参考文献[16]本文试验中沙漠砂-PVA纤维增强水泥基材料成型的步骤如下:先把称量好的水泥、沙漠砂、粉煤灰、可再分散性乳胶粉放入搅拌桶内干拌1~2 min,搅拌均匀后再缓慢加入掺有减水剂的水搅拌3~5 min,此时未加纤维的拌合物呈糊状且具有良好的流动性;把事先用手简单分散开的纤维沿着搅拌桶旋转的方向缓慢加入,不可一次加入太多,待纤维全部加入搅拌桶后,先低速搅拌2 min,再高速搅拌5 min,用手抓取拌合物感觉不到纤维团的存在,即满足使用要求;随后将拌合物装入已经涂抹好脱模剂的试模里,在振动台上振动3 min后抹面,24 h后脱模并放置在室内,覆盖塑料膜养护至28 d,然后进行力学性能试验。

每组试验结果取3个试件测值的算术平均值,并且精确至0.1 MPa。如果3个测值中的最大值或最小值中有一个与中间值的差值超过中间值的15%时,则把该最大及最小值一并剔除,取中间值作为该试件的劈裂抗拉强度;若最大值和最小值与中间值的差均超过中间值的15%,则该组试件的试验无效。

2 试验结果与分析

2.1 单因素试验关系曲线

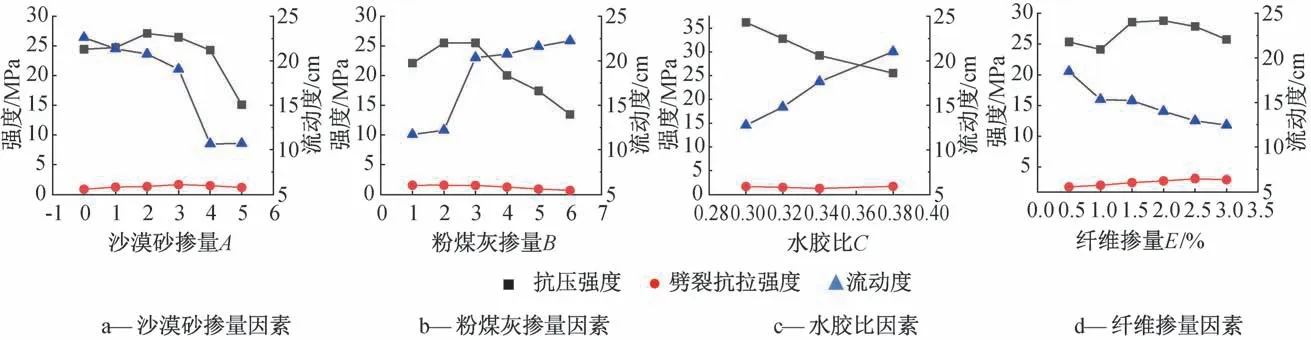

图1为沙漠砂掺量、粉煤灰掺量、水胶比和纤维掺量等因素对水泥基体力学性能和工作性能影响的变化趋势。

图1 各因素对水泥基体强度和流动度的影响

由图1可知:

(1)水泥基体的抗压强度、劈裂抗拉强度都随着沙漠砂掺量的增加先增加后降低。沙漠砂掺量为2时抗压强度达到最大值,沙漠砂掺量为3时劈裂抗拉强度达到最大值。拌合物的流动度随着沙漠砂掺量的提高而不断降低,当沙漠砂掺量为4时,此时搅拌变得很困难,这是由于沙漠砂粒径较小,搅拌过程中砂砾表面会吸附更多的水。

(2)水泥基体的抗压强度、劈裂抗拉强度都随着粉煤灰掺量的增加先增加后降低。这是因为粉煤灰具有微集料效应,粉煤灰中的极细颗粒填充了水泥基体中的空隙,提高了基体的密实性,同时粉煤灰具有火山灰效应,与水泥水化析出的Ca(OH)2发生二次火山灰反应[17],但是过多的粉煤灰会引起抗压强度和劈裂抗拉强度的降低,因为过量的粉煤灰掺量相对降低了胶凝材料中水泥的质量。随着粉煤灰掺量的增加,流动度呈增长的趋势,但当粉煤灰掺量超过2.5后,对流动度的增加效果逐渐放缓。

(3)随着水胶比的提高,水泥基体的抗压强度大幅度降低,这符合水灰比定则,即随着水胶比的增大抗压强度不断降低。试验中当水胶比小于0.30时,拌合物过干而无法搅拌,试验数据舍弃;水胶比从0.30增加到0.34时,水泥基体的劈裂抗拉强度不断降低,当水胶比由0.34提高到0.38时,水泥基体的劈裂抗拉强度随着水胶比的增加而增加。这表明水胶比越大,拌合物的流动度越大。

(4)材料的抗压强度随着纤维掺量的增加先降低后增加再降低。

当纤维体积掺量由0%升至1.0%时,抗压强度不断降低,此时纤维掺量过少,纤维的桥联作用不明显但是同时纤维作为一种填充物加入水泥基体中,相当于增加了水泥基体内部的缺陷[18]。

当纤维体积掺量由1.0%增加到2.0%时,水泥基体的抗压强度呈现增加的趋势。这是因为此时纤维的桥联作用逐渐明显,纤维的桥联作用阻止了水泥基体内微裂缝的产生与发展,使得抗压强度有所提高[19],但是过量的纤维又降低了水泥基材料的抗压强度,同时劈裂抗拉强度强度随纤维掺量的增长而呈现明显的增长趋势,也因为纤维乱向分布于基体中,相当于在基体内布置了很多细小钢筋,起到纤维增强作用[20]。

当纤维掺量由2.5%增至3.0%时,劈裂抗拉强度呈现下降趋势。这是因为过高的纤维掺量降低了拌合物的流动度,导致试件的制作成型质量不佳,影响了最终劈裂抗拉强度,同时过高的纤维掺量降低了水泥基体的强度。

上述结果表明:随着纤维掺量的增加,拌和物流动度逐渐下降,且变化趋势明显。

2.2 正交试验

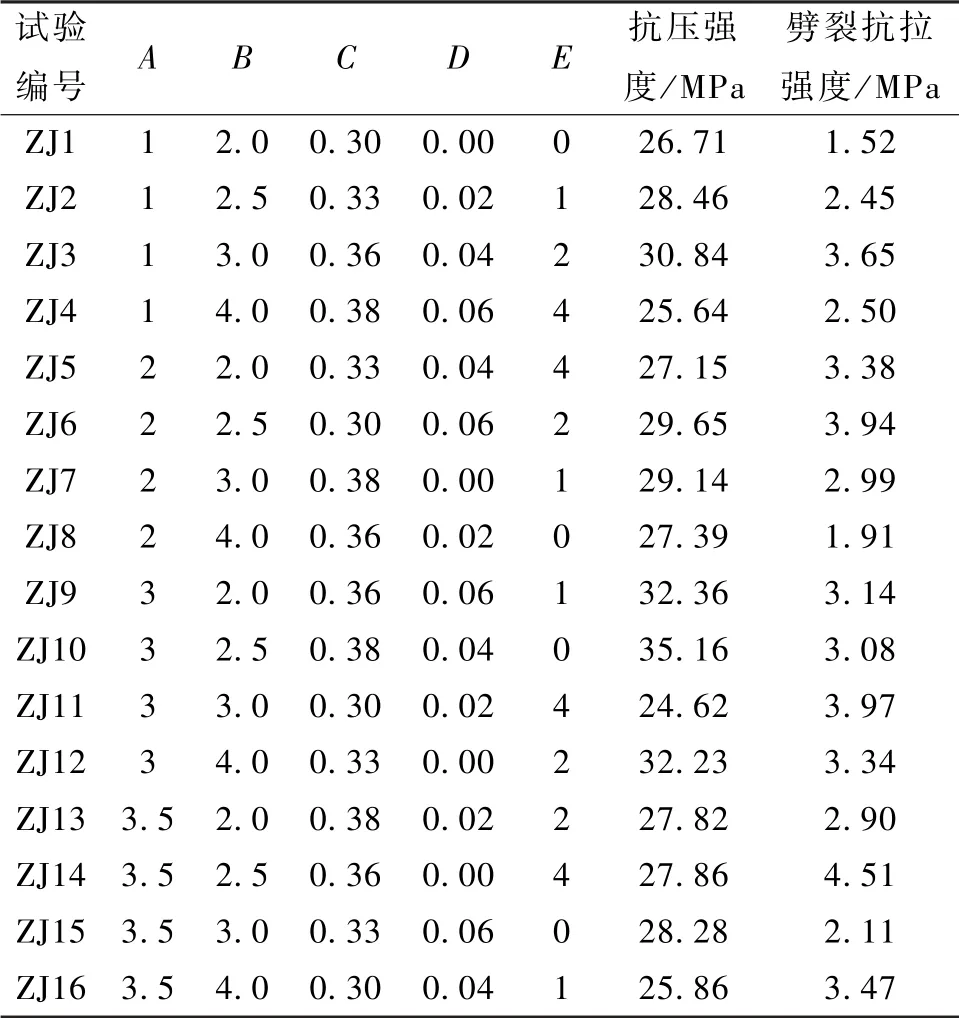

根据正交试验结果(表5)按照正交试验法进行极差分析,结果见表6。

表5 沙漠砂-PVA纤维增强水泥基材料正交试验配合比及试验结果

表6 正交试验结果极差分析

由表6可以看出:对于沙漠砂-PVA纤维增强水泥基材料,其抗压强度各因素的影响顺序为纤维掺量>沙漠砂掺量>水胶比>胶粉掺量>粉煤灰掺量,劈裂抗拉强度各因素的影响顺序为纤维掺量>沙漠砂掺量>粉煤灰掺量>胶粉掺量>水胶比。

沙漠砂-PVA纤维增强水泥基材料抗压强度和劈裂抗拉强度的最大值、最优配合比分别为A3B2C3D3E3和A3B2C3D3E4。可以确定前4个因素的最优配合比为A3B2C3D3,对于因素E,当纤维掺量由2%增加到2.5%时,沙漠砂-PVA纤维增强水泥基材料的抗压强度降低12.67%,劈裂抗拉强度增加4.05%。实际工程结构并非追求最高的劈裂抗拉强度,因为这会导致抗压强度的损失,并耗用更多的PVA纤维而导致工程成本的增加。综合考虑材料的力学性能和成本,纤维的掺量确定为2%,最后优选出材料的配合比为A3B2C3D3E3。

2.3 最优配合比的力学性能试验

为了综合评价最优配合比的力学性能,选用最优配合比A3B2C3D3E3制备一批试件,然后对其进行力学性能试验,结果如表7所示。由表7可知:

表7 最优配合比材料力学性能试验结果

(1)优选出的配合比A3B2C3D3E3,粉煤灰的用量是水泥用量的2.5倍,同时沙漠砂的用量是水泥用量的3倍,该配合比减少了水泥的用量,可充分利用新疆当地的沙漠砂和工业固废粉煤灰资源。

(2)制备出的新材料与普通混凝土相比,其劈裂抗拉强度和抗折强度得到提高。

3 结论

通过对试验结果的归纳得出以下结论:

(1)水泥基体的抗压强度、劈裂抗拉强度随着沙漠砂掺量和粉煤灰掺量的增加呈现出先增大后减小的趋势。当纤维纤维为2%时,能同时增加水泥基体的抗压强度和劈裂抗拉强度;当纤维掺量分别大于2%和2.5%时,抗压强度和劈裂抗拉强度又呈现降低的趋势。

(2)沙漠砂掺量和纤维掺量的增加会降低拌合物的流动性,粉煤灰掺量和水胶比的增加会提高拌合物的流动性。在满足拌合物流动度的条件下,水胶比越小,水泥基体的抗压强度和劈裂抗拉强度越高,本文试验确定的水胶比宜为0.36。

(3)纤维掺量对沙漠砂-PVA纤维增强水泥基复合材料抗压强度和劈裂抗拉强度的影响最显著,综合考虑抗压强度和劈裂抗拉强度,优选出的配合比为A3B2C3D3E3。

(4)采用上述最优配合比制备的新材料应用于工程建设中,对于缓解当下建筑用砂资源紧缺、提高工业固废利用率、改善新疆地区建筑的抗震性能具有重大意义。