面向智能制造的汽车外覆盖件棱线滑移线研究

阮林凡,朱梅云

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

制造业是国民经济的主体,是立国之本、兴国之器、强国之基。中国制造2025,是中国政府实施制造强国战略第一个十年的行动纲领。中国制造2025 提出,坚持“创新驱动、质量为先、绿色发展、结构优化、人才为本”的基本方针,坚持“市场主导、政府引导,立足当前、着眼长远,整体推进、重点突破,自主发展、开放合作”的基本原则。

中国制造2025 是更加具有针对性、更加具体化的行动纲领,意在将中国的制造业从制造大国变成制造强国。其战略方针是通过新一代的信息技术与制造业的融合,推进以智能制造为主攻方向,促进产业向高效、高价值和低能耗的模式升级转型。总之,中国制造2025 的核心就是智能制造。图1 为汽车智能制造技术整车线示意图。

图1 汽车智能制造技术线

2 冲压模具滑移线技术原理

随着车身外观设计的发展以及消费者对棱线特征清晰度越来越高的要求,大量汽车都开始采用锐棱(即小R 角),滑移风险加大。S811 项目在设计阶段加强外覆盖件质量管控,并通过跟踪S811 项目覆盖件模具开发过程,对滑移线进行实物验证,对比滑移线CAE 分析结果,建立滑移线控制技术方案及滑移线CAE 评价准则,提升CAE 分析能力,优化产品设计。

制件板料放在压边圈上,凹模下行将料片边缘紧紧压在压边圈上,随后上滑块带动压边圈下行进行反拉伸。板料与模具凸模部分区域型面接触受力后仍然会流动一段距离。拉延凹模到底前,板料接触凸模棱线R 型面受力后会发生硬化,料厚相较附近区域明显减薄。凹模继续下行使板料在棱线R 上滑动,此时板料受力相比板料初始接触时小,板料硬化、减薄程度发生变化。凹模到底后棱线R 处板料硬化、减薄趋势不均匀的问题未能解决,导致此区域钣金面质量不良,在冲压成型零件上称为滑移缺陷。

3 冲压模具滑移线实验技术研究

3.1 滑移线工艺设置

3.1.1 调整冲压方向

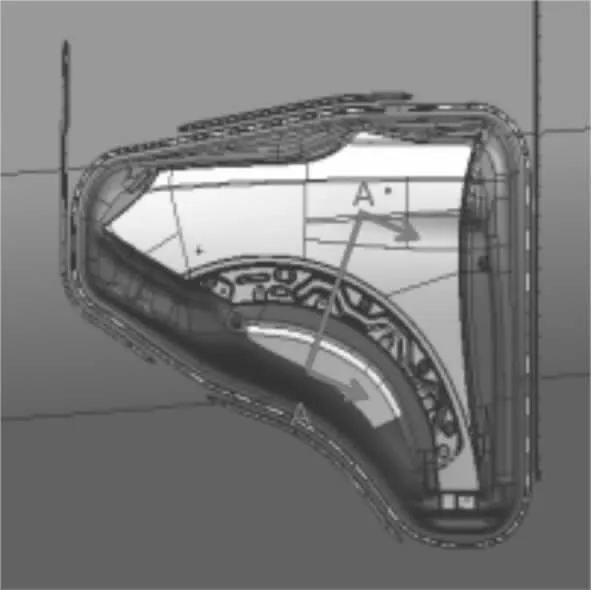

滑移线的产生就是因为棱线两侧的板料受力不均引起板料流动不均造成的,为了保证板料在棱线处流动均匀,可以对冲压方向进行调整,方法是沿滑移线滑移方向的反方向进行冲压角度的旋转,原理就是对棱线两侧凸模的倾斜角度的调整,使棱线两侧板料流动达到一致状态,棱线处的板料应力达到平衡。如图2 所示,S811 翼子板的拉延冲压方向为车身Y 向旋转18°,改善上部棱线滑移;S811 前门外板的冲压方向为车身Y 向旋转15°,有利于控制车身主棱线滑移情况。

图2 S811 翼子板拉延冲压方向

3.1.2 调整拉延筋系数或机床压力

通过调整拉延筋、压料面以及压边力等,控制材料的流动性,使得进料尽量均匀,控制料的流动,使得料流动过程中不超出R 角范围。进行拉深筋的设置时将拉深筋控制在最大,在成形性允许的情况要尽量将板料锁死,对板料的流动进行控制,缩小板料流动的范围。当板料无法锁死或锁死后仍有滑移时,对滑移线两侧的拉深筋力进行调整,调整原则为:增大滑移线反向一侧的拉深筋力,或减少滑移线一侧的拉深筋力。

3.2 滑移线实验结果

调整拉延筋系数或机床压力,通过调整拉延筋、压料面以及压边力等,控制材料的流动性,使得进料尽量均匀,控制料的流动,使得料流动过程中不超出R 角范围。进行拉深筋的设置时将拉深筋控制在最大,在成形性允许的情况要尽量将板料锁死,对板料的流动进行控制,缩小板料流动的范围。当板料无法锁死或锁死后仍有滑移时,对滑移线两侧的拉深筋力进行调整,调整原则为:增大滑移线反向一侧的拉深筋力,或减少滑移线一侧的拉深筋力。

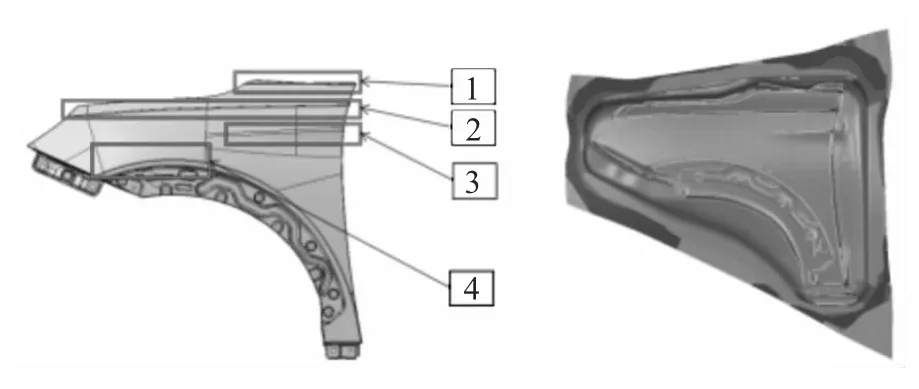

3.3 优化工艺补充

对产品拉深工序的工艺补充造型的形状进行调整优化,加高滑移线流动方向反方向的工艺补充的高度,让工艺补充部分提早于棱线处先接触板料,保证棱线两侧板料进入均匀,滑移量控制在尺角范围内。比如S811 翼子板轮眉处的滑移线通过工艺补充的优化,使得棱线接触板料迟,优化滑移线的产生,如图3 所示。

图3 S811 翼子板工艺补充

3.4 滑移线试验验证

图4 为翼子板滑移线研究实验与试验对比图片,通过发盖外板冲压件滑移线模拟分析实验结果与试验验证相对比,对比结果表面:

图4 S811 翼子板棱线滑移分析

(1)翼子板滑移结果与设定判定标准基本符合。

(2)翼子板棱线走料痕迹与CAE 分析滑移线基本一致,体现为接触滑移。

(3)翼子板表面最大接触应力95MPa 大于屈服强度的10%,滑移未体现是由于偏大的接触应力在R 角处,未在平面位置。

4 结论

(1)本文面向汽车智能制造技术,对汽车模具楞线滑移线技术进行研究,研究结果表明,模具滑移线工艺设置中的调整冲压方向、调整拉延筋、压料面以及压边力等方法可以有效控制模具成形中滑移角的大小,同时可以减少滑移量,并且保证冲压件的成形质量和制件刚度。

(2)汽车冲压模具滑移线技术的研究,有效推进汽车智能制造的快速发展。