密集工字钢棚在巷道顶板破碎带中应用

王罡华

(山西长平煤业有限责任公司,山西 晋城 048000)

1 工程概述

长平煤矿53051巷设计长度为1 400 m,巷道设计断面规格为4.5 m×4.0 m(宽×高),巷道为矩形断面,巷道沿3#煤层顶板掘进,巷道无危顶,直接顶主要以砂质泥岩为主,平均厚度为2.4 m,基本顶主要以粗砂岩为主,平均厚度为9.8 m,53051巷采用EBZ200型掘进机机械化掘进,截止目前巷道已掘进920 m[1]。

53051巷掘进至910 m处巷道围岩破碎严重,主要表现在两帮片帮以及收缩严重、顶板下沉等,通过钻探及地质资料发现,巷道掘进至925 m处揭露一条F2断层,断层落差为1.7 m,平均倾角为52°,受断层影响巷道在揭露断层期间构造应力在巷道开挖空间产生释压现象,导致围岩破坏严重,为了保证巷道安全快速过F2断层影响区,必须对断层带附近岩体进行加强支护,削弱构造应力对顶板垂直破坏作用,对此,长平煤矿综掘三队通过研究决定,对断层影响区顶板架设密集矩形工字钢棚[2-3]。

2 原支护设计及存在难题

2.1 传统支护方式

1)53051巷传统的支护方式采用螺纹钢锚杆对顶板进行支护。锚杆的直径与长度分别为22 mm、2.5 m,顶板每排施工5个钻孔,并在每个钻孔内依次放入2支树脂药,相邻锚杆的距离为1.0 m,相邻2排锚杆的距离为1.0 m,所有锚索的安装方向要与巷道顶板垂直[4-5]。

2)巷道使用的钢带型号为“JW”型,钢带尺寸为4.2 m×0.25 m×4 mm(长×宽×高),并将5根锚杆分别传入钢带孔内,相邻钢带的距离为1.0 m。

3)顶板锚索采用长度与直径分别为4.5 m、17.8 mm的预应力钢绞线,相邻锚索之间的距离为1.6 m,每间隔3排钢带安装1组锚索,并采用长度为为0.3 m的方托板与锚索紧固。

4)使用铅丝编制一块长为4 m、宽为2 m的金属网,网格为菱形四边形,边长为50 mm;相邻2块金属网交叉重叠的位置不小于0.2 m,并使用铅丝将重叠位置进行连接。

5)锚固完毕后要对锚杆部分进行检查,确保锚杆的外露部分在10 mm至30 mm之间,锚索外露部分在150 mm至250 mm之间,同时还需对预紧力进行检查,确保锚索的预紧力大于15 t.

2.2 存在难题

1)53051巷掘进至910 m处时通过对顶板施工窥视钻孔发现,在顶板网上5.0 m范围内出现局部离层现象,原顶板锚索锚固段位于离层区内,锚索无法对离层顶板起到有效的悬吊作用。

2)通过对应力区破碎顶板观察发现,在破碎区10 m~15 m范围内煤壁片帮相对严重,导致顶板与巷帮的三角煤柱不能预留,原支护无法对三角煤柱进行有效支护,从而加大了巷帮及三角煤柱破碎力度。

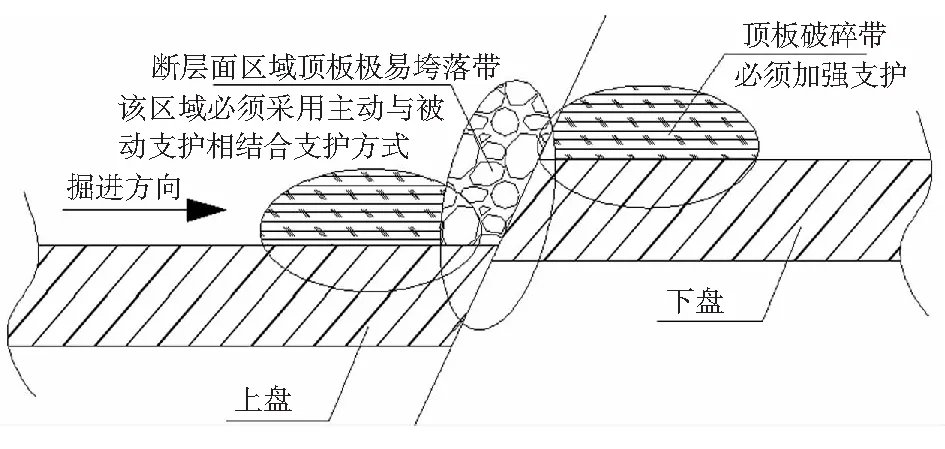

3)顶板的主动支护主要是锚杆、锚索支护,由于顶板片帮面积较大,采用锚网等支护方式已经不能有效控制顶板,需根据断层机理采取被动与主动结合的支护方式,如第184页图1所示。

图1 F2断层破碎带剖面示意图

3 密集矩形钢棚支护

为了提高断层区顶板稳定性,防止顶板出现冒落现象,决定对断层应力区施工密集矩形工字钢棚并对原顶板支护进行合理优化。

1)为了有效地对破碎顶板进行支护,快速地通过断层区域,对原支护锚索规格进行优化,优化后顶板锚索长度为8.3 m,直径为21.6 mm,锚索间排距不变,锚索外露端安装一根长度为0.6 m工字钢梁。

2)为了提高三角煤柱整体稳定性,在应力区破碎区将原顶板钢带更换为“]”型钢带,钢带长度为6.0 m,钢带收尾采用长度为2.0 m锚杆固定在两帮肩角处,中部采用4根长度为3.5 m加长锚杆固定巷道顶板处。

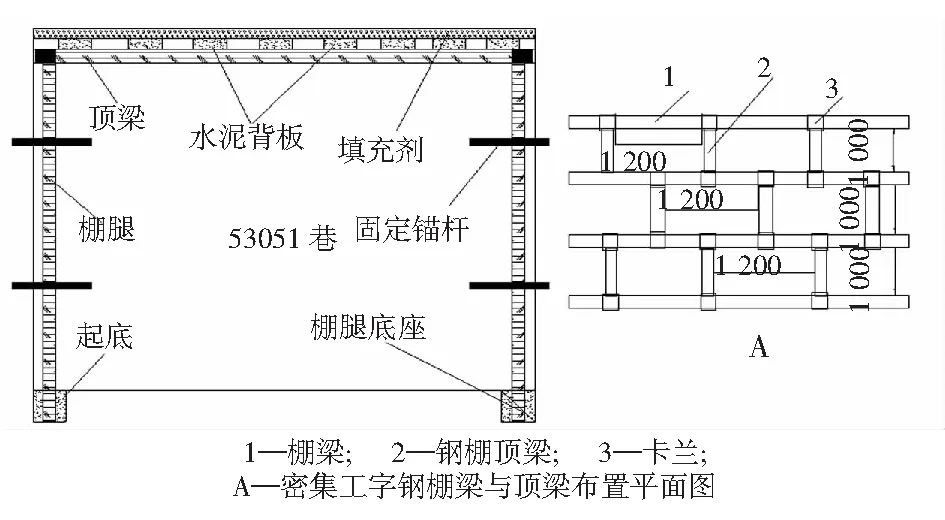

3)完成以上工序后,施工人员还需在钢带下方每隔1.0 m安装一架工字钢棚,工字钢棚是由底座、棚腿、水泥背板、顶梁、连接杆、卡兰等配件组成。

4)根据破碎顶板的距离计算,通过断层共需安装20架钢棚,钢棚的规格为4.5 m×4.0 m(宽×高),并用卡兰将顶梁与棚腿进行固定。

5)为了能够确保棚腿的稳定性,需对底板进行起底施工,并将棚腿底座安装起底处且采用混凝土浇筑,棚腿与巷帮之间采用锚杆进行固定,从而加强钢棚整体稳定性。

6)相邻两架钢棚安装完成后采用4根顶梁将两架相邻的钢棚进行连接,使用连接杆对相邻钢棚的棚腿进行连接,并使用卡兰将棚梁与顶梁进行固定,如图2所示。

图2 53051巷断层应力区架设工字钢棚断面、平面示意图

7)钢棚安装完毕后要对钢棚与顶板的接顶情况进行观察,在钢棚与顶板间隙的位置填加水泥背板,并用高压泵注射填充剂,对水泥背板间隙进行填充。

4 结语

长平煤矿综掘三队通过对53051巷过F2断层影响区时,采取密集工字钢棚加强支护以及合理优化原顶板永久支护设计后,巷道在过断层期间顶板未出现大面积破碎现象,提高了断层应力区顶板整体稳定性,防止了构造应力在顶板裂隙区产生扩张破坏作用,大大削弱了构造应力对顶板垂直破坏作用,巷道在断层区平均掘进速度达6.5 m/d,取得了显著应用成效。