空压机散热器风冷系统变频节能改造技术

孙润喜

DOI:10.16660/j.cnki.1674-098x.2104-5640-5079

摘 要:本文首先介绍了空压机基本结构,其次分析了空压机油润滑冷却系统中散热器上的两台风扇耗能情况,提出了对2台以上大型空压机群组散热器风冷系统改造,风扇冷却系统工艺进行升级改造,增加循环水冷却系统,以ABB变频器控制循环泵为主体,西门子200SMART可编程控制器为核心,配套触摸屏人机界面和温度传感器及压力传感器,实现冷却系统的恒温控制,最终达到节能的效果。

关键词:空压机 空气压缩原理 变频器 触摸屏 可编程逻辑控制器 无人值守 节能

中图分类号:U216.66 文献标识码:A文章编号:1674-098X(2021)05(a)-0086-05

Frequency Conversion Energy-Saving Retrofit Technology for Air-Cooling System of Air Compressor Radiator

SUN Runxi

(Shaanxi Rongcheng Intelligent Control Electromechanical Technology Co., Ltd., Xi'an, Shaanxi Province, 710043 China)

Abstract: This paper firstly introduces the basic structure of the air compressor, and then analyzes the energy consumption of two fans on the radiator in the air compressor oil lubrication cooling system, and proposes to dissipate heat for a group of more than 2 large air compressors. The air-cooling system of the device is transformed, the fan cooling system technology is upgraded, and the circulating water cooling system is added. The circulating pump is controlled by the ABB frequency converter as the main body, the Siemens 200SMART programmable controller is the core, and the touch screen man-machine interface, temperature sensor and pressure sensor are provided. , Realize the constant temperature control of the cooling system, and finally achieve the effect of energy saving.

Key Words: Air compressor; Air compression principle; Frequency converter; Touch screen; Programmable logic controller; Unattended; Energy saving

隨着制造业工业化水平的不断提高,气源的需求不断增加。分析气源系统的能耗,研究压缩空气设备使用的工况,制定行之有效的气源设备节能措施,对气源节能非常重要。

1 空压机原理介绍

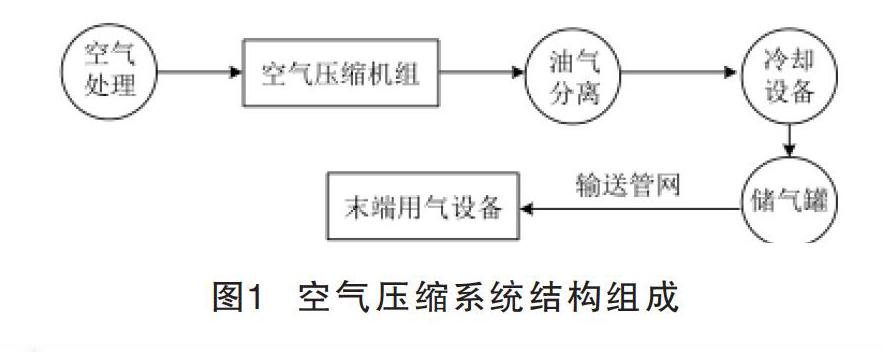

能源是人类赖以生存和发展的物质条件基础,也是实现我国经济社会发展的动力来源[1],压缩空气是现代工业生产中应用广泛的能源。典型的空气压缩系统是由压缩生产、储罐储备、输送管网、设备消耗4个环节组成。如图1所示,空气经过滤器后进入压缩机,与压缩机内润滑油混合并被压缩产生高温高压的气体,随后经过油气分离器,被分离出来的压缩空气通过后散热器冷却进入储气罐,进而被打入用气管网供末端使用[2]。

螺杆压缩机是容积式的压缩机,依据安装在压缩机体腔内2组平行齿轮转子的齿槽间空间体积变化形成空气压缩。齿轮转子的齿槽在体腔内转动时,转子齿槽之间的气体由于容积逐渐变小被压缩,并由进气侧移送到排气侧,完成吸气、空气压缩、排气循环过程。空压机的动力来源于三相异步电动机,通过电动机带动主机工作,安装在体腔内的喷油嘴在压力作用下喷出经过散热器冷却后的润滑油,对工作部件进行冷却和润滑,在体腔内形成油气混合物,排出体腔后经过粗细两道分离过程,最终将油气混合物中的润滑油分离出来,形成较洁净的压缩气体。

螺杆空压机作为连续运行机械设备,各个部件之间相互协作的集成系统,在精密机械零件的机械结构设计及其与传感器和控制系统集成,以达到系统性能最佳[3]。在电动机带动下,压缩机体腔在进气侧形成负压真空区,吸入空气进到齿槽间,转子继续旋转,齿槽间隙缩小,空气不压缩,温度升高,经过喷油嘴区域时,喷入润滑油,形成油气混合物,齿槽间隙继续缩小,油气混合物继续被压缩,在排气侧附近形成高压区,到达排气口排出。润滑油附着在主机体腔内各个部件表面,形成油膜,有效地保护工作部件及腔体的磨损,同时也达到密封和降温的效果。分离出来的热油经过散热器风冷降温后循环使用。空压机工作流程如图2所示。

2 空气压缩原理

2.1 吸气过程

螺杆式的进气侧吸气口,可以使压缩室充分的吸气,在齿槽间隙经过进气口时,其容积最大,形成负压真空带,在压力作用下完成吸气过程。

2.2 密封及送气过程

齿槽间隙转过进气口后,空气被密封在齿沟内。随着齿轮的继续转动,齿槽间隙空间缩小,空气被压缩并推向排气侧,从而完成由“密封”到“送气”过程。

2.3 压缩油气混合物形成过程

转子齿轮继续旋转过程中,齿槽间隙逐渐缩小,密封的空气逐渐被压缩,压力增大,温度升高,经过喷油嘴区域时,润滑油系统喷油,形成油气混合物。

2.4 排气过程

齿槽间隙旋转到排气侧时,形成的高压油气混合气体,经过排气口时在压力作用下,排出空压机体腔,完成排气过程。

2.5 连续准备过程

排气完成时齿槽间隙空间最小,转子齿轮继续旋转,带动齿槽间隙转过排气口后,齿槽间隙开始逐渐增大,容积逐渐变大的密封空间,压力就会下降,最终形成负压真空带,为吸气过程做好准备。

3 空压机电机的工作方式

3.1 固定转速方式

采用星三角启动或降压启动,工频运行,压力传感器配合加载和卸载阀来控制空压机的供气。

3.2 变频运行方式

采用变频器启动变频运行、压力传感器恒压控制,减少加载和卸载动作,变频节能运行供气。

4 螺杆空压机的散热器冷却系统

此系统主要有两种方式:轴流风机冷却方式和水循环冷却方式。

4.1 轴流风机冷却方式

安装在散热器上的轴流风机旋转,带动空气吹向散热片,热的润滑油经过散热器时,热量传递到散热片上,被快速流动空气带走,达到散热降温的效果。

4.2 水循环冷却方式

水循环冷却系统关键是冷却水温的控制,循环水温要控制在空压机能够稳定工作状态的温度,对水质要进行软化处理。冷却塔、循环泵、冷却系统管网及散热器等须定期进行维护清理,使水循环冷却系统工作安全可靠。冬季机组停机后,注意排水,防止散热器冻裂;夏季水循环冷却系统在持续工作时要防止缺水。

4.3 两种冷却方式不足

轴流风机冷却方式受散热器上散热片导热及透气性影响,如果散热片长期没有清理维护,透气性能下降或者周围空气流动性很差,导致散热效果不好,会使润滑油温度过高而频繁报警,严重时会自动停机。因此应定期对散热片进行维护清理,保持散热器散热表面清洁,改善散热片周围空气流动方向,使散热片的散热效果达到最佳状态。水循环冷却方式对水温的要求非常严格,同时受季节变化影响,夏季要加强循环水的降温措施;冬季要防止水温过低导致润滑油过凉而变得粘稠,不利于空压机的润滑冷却。油冷却系统出了问题会导致油温过高润滑效果降低,滑油品质下降,空压机工况恶化,排气量减少等问题,严重时会造成空压機缸体和转子齿轮磨损甚至损坏。

5 空压机润滑油的散热器轴流风机冷却方式能耗测算

螺杆空压机润滑油的散热器轴流风机冷却方式中冷却风扇一般为2组/台,以阿特拉斯160kW空压机为例,散热器配2组7.5kW三相风扇,开机工频持续运行,能耗测算如下:

每小时耗电量计算:

每年按310d计算年总耗电量:

这只是1台小型空压机轴流风机冷却方式的能耗测算,如果是空压机群组,则能耗累计相当可观。如果能对空压机润滑油的散热器风冷方式工艺进行改进,降低风扇的运行时间或者风扇只是备用状态,则可以达到节电降耗,增收节能的效果。

6 空压机润滑油的散热器轴流风机冷却方式系统升级改造

6.1 用户现状

西安市进出口加工区某外资企业生产车间配阿特拉斯GA160系列螺杆空压机6台,每台润滑油的散热器配2台AC380V 7.5kW冷却风扇,开机工频持续运行。整个车间还有阿特拉斯GA110系列螺杆空压机2台,GA132系列螺杆空压机1台,GA315系列螺杆空压机4台。由于13台空压机群组,集中安装在一个厂房内,导致车间温度高、噪音大,不利于空压机持续有效工作,特别是夏季高温天气,空压机冷却效果很差,空压机故障率很高,严重影响生产,车间提出对设备进行升级改造,原则是对现有的空压机进行节能节电改造,提高空压机性能,降低空压机故障率。

6.2 改造方案

针对车间提出的要求,结合空压机车间的实际工况,给用户提出了改造方案:

(1)前期先对6台GA160系列螺杆空压机的风扇冷却进行改造,在原来的每台散热器中再串接一组新散热器,新散热器是循环水冷却,6组新散热器出口的热水,通过1台7.5kW循环泵输送到室外冷却塔进行喷淋和风机双冷却后,经过冷却塔出口回到新散热器进口,完成冷却系统的循环过程。

(2)改造后,原散热器风扇只是备用状态,在极端天气下水冷却效果达不到要求时偶尔启用;这样6台空压机散热器风扇7.5kW共计2×6=12台。

每小时节省电能:

每年工作310d年总节省电能:

(3)7.5kW循环泵一用一备,依据水泵变频调速运行的经济分析[4],以及变频恒压控制系统的原理[5],采用ABB变频器控制,循环管道出水口和进水口分别安装温度传感器,以出水口的水温为依据,进行恒温变频节能控制运行。实际运行情况是,夏天极端天气下变频器运行在42Hz左右,冬天极端天气下变频器运行在12Hz左右。

(4)系统配有压力传感器,监视水循环系统的压力。

(5)冷却塔选用FZP-70B干湿两用冷却塔2台,一用一备。每台冷却塔配2.2kW风扇2台,一用一备;1.5kW喷淋泵2台,一用一备。工作方式是夏季以喷淋工作为主,风扇备用;冬季以风扇工作为主,喷淋备用。实际运行中:夏季2台喷淋完全满足冷却效果,冬季1台风扇都可以满足冷却效果。冷却塔能耗计算如下:

喷淋泵和风扇平均功耗:

每小时耗电量:

每年工作310d年总耗电量:

(6)自动控制的基本方式[6]:整套冷却水循环系统以可编程控制器PLC为核心,PLC技术也可以输入和输出程序模块,并与相关接口建立相对应的联系关系,从而加强对于机械电气设备的控制[7]。应用全闭环控制系统[8]中的负温度反馈原理,进行恒温控制;通过PID自动调节更能够实现精细化控制;触摸屏人机界面友好,自动化程度更高,可以实现无人值守控制及远程监控[5]。

(7)系统效果如下:

①每年工作310d年总节约电能:

WJD=W总-(WB+Wpf)

=669600-(30132+27528)=611940(kw h)

②空压机的故障率及设备维修维护频次明显下降。

③空压机车间温度及环境有了明显改善。

④改造后6台空压机运行更稳定,散热器上的2台风扇不用工作,噪音明显减少。

7 空压机冷却循环变频控制系统

7.1 系统介绍

空压机冷却循环控制系统是陕西荣成智控机电科技有限公司节能降耗和清洁环保系列产品之一,主要适用于空压机冷却循环风冷控制系统。整个系统主要硬件组成由昆仑通态10寸触摸屏、西门子200SMART可编程逻辑控制器及模拟量模块、ABB变频器、现场温度传感器和压力传感器组成,预留远程以太网通讯接口。针对系统的特点,采用数字PID控制算法[9]及恒温控制工艺技术,不仅可以达到循环冷却的目的,而且有效降低了能耗和工人劳动强度,提高了生产管理水平。冷却循环变频控制系统工艺技术的特点是,对冷却塔出口温度进行判断,调整循环泵变频运行,使冷却系统温度稳定在设定值。同时有“本柜”或“屏控”启停方式,“手动”或“自动”无扰动自由切换模式,“工频”和“变频”运行方式,功能齐全,性能稳定,操作方便灵活,安全可靠,具有无人值守自动运