焊管生产线物联网技术的应用研究

魏耀华,黄继庆,李 立,闵祥玲,何志伟,何俊鹏,孙 磊,张占国

(1.中国石油集团渤海石油装备制造有限公司研究院,河北沧州 062658;2.中国石油集团中国石油技术开发有限公司,北京 100028)

0 引言

物联网是通过射频识别技术、红外感应器、全球定位系统、激光扫描器等信息传感设备,利用现代通信技术,把待识别物体与互联网进行连接,从而实现对物体的识别、定位、跟踪、监控和管理。这种技术被认为是全球信息化产业的新一次科技革命,倍受各界人士、学者、企业和政府重视,很多发达国家甚至将其纳入信息化战略目标。

“装备制造物联网系统”是中国石油集团“十三五信息化总体规划”中的一个重要项目。契合了信息化与工业化“两化融合”“促进产业转型升级”的理念,符合稳增长、调结构、转方式的工作方向,可提升装备制造企业的智能制造与智能服务水平。下面以中国石油集团渤海石油装备制造有限公司的焊管生产线为例,对连续型生产线物联网建设需求及实现方法进行研究。

1 焊管生产线物联网建设情况

1.1 焊管生产线物联网建设的必要性

焊管生产线属于连续型生产线,工序种类繁多,为保证产品质量,需要记录大量的过程生产数据。传统生产过程中,受装备自动化水平及产线信息化程度不高等因素的限制,产品加工过程数据多为人工测量,采用手写记录或手动录入管理系统,这样就会对数据采集的准确性和记录的可靠性带来不确定性,而且无法实现对产线生产过程异常数据的自动检测和预警,给生产线产品的质量控制和质量追溯带来一定隐患。所以,进行焊管生产线物联网建设是很有必要的。

1.2 焊管生产线物联网的作用和需求

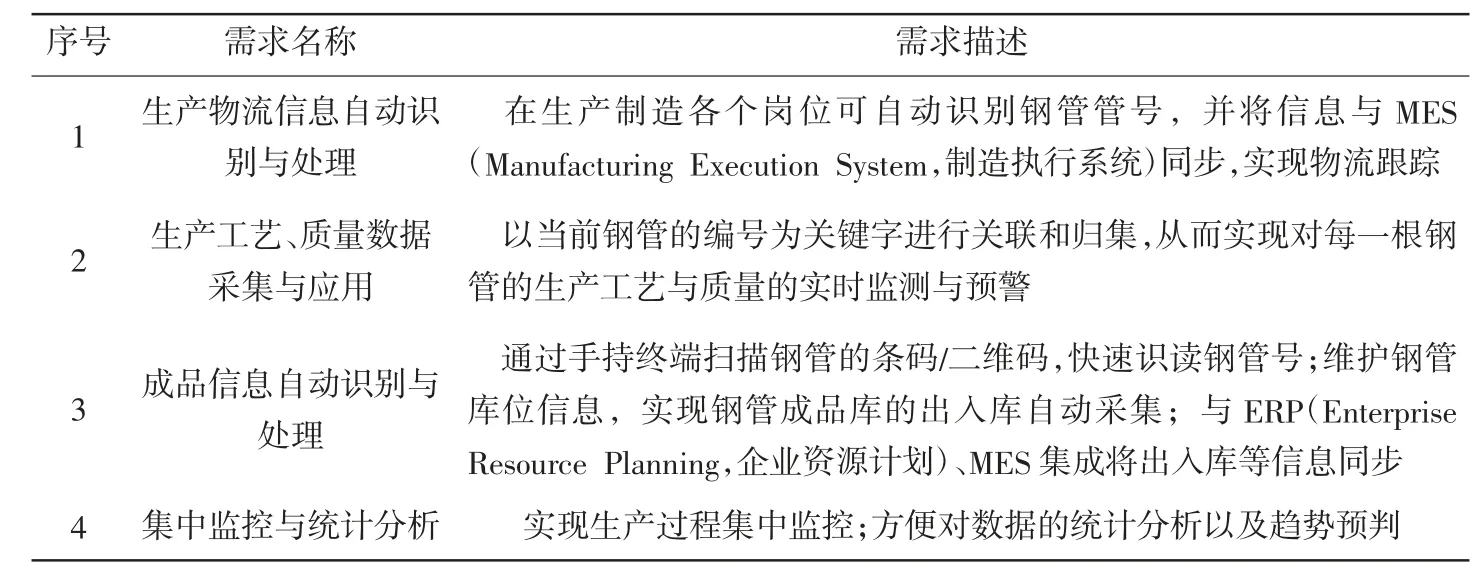

建设焊管生产线物联网,可以对产品生产质量进行严格的过程管控、提高生产效率、减少一线用工数量,从而实现企业提质增效的目标。通过自动化与信息化融合,可以实现对生产数据、质量数据、工艺数据、物流数据的采集与监测,为大数据应用做好准备。焊管生产线的物联网建设需求见表1。

表1 焊管生产线物联网建设需求表

1.3 实施方法

(2)通过焊管生产线物联网建设,对底层设备接口进行改造,并在生产现场增加感知设备,实时采集生产工艺、生产质量数据,传到云端计算优化工艺参数后与现场控制系统集成,提高企业生产过程数据自动采集与应用的水平,最终实现智能生产、提高企业的综合生产效率。

(3)通过与ERP、MES、CRM(Customer Relationship Management,客户关系管理)等信息系统以及现场控制系统集成,实现生产数据共享和数据互联互通,可提高管理生产管理效率和质量管理水平。

1.4 实施意义

(1)提高企业生产业务的协同化。利用物联网技术,例如RFID(Radio Frequency Identification,射频识别)技术等将企业内部的生产业务和企业物流管理将企业内部的生产业务和物流管理的高度协同化,提升企业的生产效率,提高企业经济效益。

(2)实现企业生产过程的智能化。利用物联网技术对企业的生产过程实施实时监控,时刻对生产过程中的设备状态、材料使用状况和成品质量进行监督,通过对其三者之间的关系不断监督、控制、优化,实现企业生产过程的智能化。

(3)普及企业产品服务的网络化。在产品和设备中加入RFID 或传感技术,实现各种设备之间的互联互通,实现对各种设备的远程监测,不仅能够使企业生产成本的降低,还可以令企业产品生命周期内的全程化服务,有效提高企业的服务质量,使企业由生产型企业向服务型企业转变。

(4)促进企业生产管理安全化。由于在各种设备之中嵌入了各种电子标签,可以实现对存在危险的生产现场的远程监控感知,在危险发生之前发出安全警报,提高企业生产安全水平。

2 焊管生产线物联网建设情况

焊管生产线物联网架构可分为3 个层次,自下而上依次为采集层、传输层、应用层(图1)。焊管生产线物联网建设主要实现了生产线数据采集、工艺数据监测、在线物流跟踪、数据统计分析、综合利用等。

图1 焊管生产线物联网架构

2.1 焊管生产线数据采集

通过OPC(OLE for Process Control,用于过程控制的对象连接与嵌入)服务器和OPC Client 均部署在控制网:从现场设备采集和向现场设备发送的数据按照OPC 协议通过OPC服务器进行交互;用于追溯和分析的“管号、工艺、质量数据”传送至生产网,通过数据处理、数据关联后存储进现场数据库(图2)。

一个成功的企业应该以人为出发点和落脚点,通过激发和调动人的主动性、积极性、创造性来实现人与企业发展的共同目标。

图2 采集数据流向

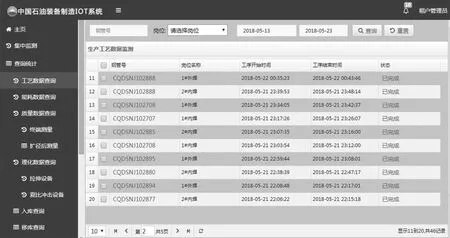

生产过程数据采集与应用,包括生产过程数据采集、生产过程监测与应用、成品信息自动识别与处理等功能。支持现场多种数据采集协议,并与现场的数据采集系统进行整合(图3)。

图3 焊管生产线二维码喷涂及识别系统

应用实例:

(1)钢管焊接工艺数据采集。通过OPC Server 采集了预焊,内焊、外焊等5 台焊接设备上生产工艺实时数据,包括电压、电流、焊接速度、送丝扭矩、偏移量等多个采集点数据。数据传入SCADA(Supervisory Control And Data Acquisition,数据采集与监视控制系统),绑定相应钢管号汇聚物联网平台,实现工艺数据监测与查询。

(2)钢管外形几何数据采集。采集扩径后测量设备、终检测量设备钢管的钢管直径、椭圆度、周长、壁厚、钝边、坡口、不圆度等多项关键质量数据,数据传入SCADA,再通过钢管在线扫描将管号和采集数据对应绑定,然后上传物联网系统,实现质量数据监测与统计查询。

(3)钢管理化性能数据采集。理化性能采集数据主要包括样品号、设备编号、设备型号、设备名称、样品号、样品长度、宽度、温度、抗拉强度、屈服强度、断后伸长率、冲击功等,实现了检验数据采集与监测,全部数据点数据存入物联网数据库,完成监测与统计查询。

2.2 焊管生产线数据传输

基于多种网络方式,提供标准的消息传输协议:①数据传输,需要建立统一的数据传输标准,对现场传输至物联网平台的数据进行配置、控制,以及对数据传输状态进行监测;②数据存储,按照数据存储标准,对现场自动采集的数据进行存储。

数据传输综合考虑投资成本、部署周期、扩展能力、实施难度、现有资源利用率以及所选无线传输网络的实时性、安全性、稳定性,采用有线+无线异构网络的组网方式。结合企业已有网络,通过有线传输、无线传输、生产网、办公网等多种网络有机融合,在生产网与办公网之间部署单向网闸,实现网络的有效隔离,保证信息安全。

2.3 焊管生产线数据应用

通过在生产现场部署物联网系统数据存储服务器,对全流程的生产检验数据进行汇总、分析、筛选利用,为生产工艺、质量的集中监控、追溯查询、分析优化提供数据。

应用实例:

图4 钢管加工工艺监测与分析

图5 焊接质量预警

图6 钢管库存及发运

(1)钢管加工工艺监测与分析:①通过自动测量设备,实时监测加工工艺数据和质量检测数据(如管端测量和钢管扩径工序);②将具有相关性的加工工艺数据、在线质量检测数据放在一起做关联曲线分析(如焊接的电流、电压对椭圆度变化用于分析焊接电流对于椭圆度大小的影响)。

(2)成品、钢管库存及发运。堆场和库房管理人员使用手持操作终端,以经授权的账号登录后,通过手持设备扫描成品钢管上的条码或RFID,系统自动识别成品信息和在库区垛位上的位置信息。该信息可与ERP、MES 系统集成,自动完成成品入库、出库、移库、上料、发货等操作。该业务操作均支持离线功能。

3 物联网安全

为保障焊管生产物联网信息安全,主要采取以下措施:

(1)通过在生产网和办公网之间部署防火墙,保障生产网边界安全,防止来自办公网的病毒入侵和网络攻击。

(2)通过无线网自带的加密算法在数据传输过程中进行加密,同时无线网采用与用无线传输频段,在一定程度上保证了信道安全。

(3)通过屏蔽信号干扰,抵御外网用户通过无线链路对生产网的恶意入侵和数据窃取。

通过以上措施,可以确保物联网信息的机密性、完整性、可用性。

4 结束语

焊管生产线物联网建设已经初见成效,主要体现在以下4个方面。

(1)初步实现了生产数据与设备运行数据的自动采集,实现了钢管在线物流跟踪。

(2)通过对已有的ERP、MES、PDM(Product Data Management,产品数据管理)等信息系统资源进行有效的集成与整合,使生产数据得到了充分的分析与利用,为生产、质量、技术、工艺、管理等人员提供了及时便捷的基础数据支持。

(3)物联网系统的成功应用减少了员工的工作量,并且有效提高了数据的可靠性与真实性。

(4)信息化建设工作始终在路上,未来还需继续提高完善。