超高层建筑组合剪力墙裂缝控制分析

李平

天津市美银房地产开发有限公司 天津 300202

1 工程概况

天津平泰大厦项目,地处天津市河西区小白楼商务区,项目地上为两栋超高层塔楼,其中办公楼地上56层,建筑高度313m,总建筑面积12.36万m2,塔楼结构为“核心筒+外框组合结构”形式。核心筒剪力墙内配置有型钢柱、钢板墙,剪力墙厚度为1300~300mm,随着楼层的增加在相应楼层逐步缩减,剪力墙混凝土强度为C60、C55、C50,强度较高。在施工过程中,核心筒剪力墙施工选用的是液压爬模系统,在标准层模板选用大钢模板+铝模板的形式,在非标层模板选用大钢模板+铝模板+木模板接高进行处理;核心筒水平结构模板选用轮扣满堂脚手架+木方龙骨+多层板的模板支撑体系[1]。

2 组合剪力墙裂缝影响因素分析

本工程办公楼为超高层建筑,核心筒墙体设计为钢板-混凝土组合剪力墙,混凝土强度高,厚度大,钢筋布置紧密,浇筑后极易产生裂缝。结合现场实际,为避免施工过程中组合剪力墙墙体出现有害性裂缝,提前对本项目组合剪力墙墙体裂缝可能产生的原因进行了分析,主要如下所述。

2.1 原材料水化热

本工程办公楼核心筒剪力墙厚度较厚,强度高,大部分属于大体积混凝土,且C60属于高强混凝土。为满足超高层建筑结构的承载力,高强混凝土在配置时需要的胶凝材料相比普通强度等级混凝土胶凝材料掺量高,胶凝材料掺量的增加,直接导致会产生更多的水化热量。本工程低楼层墙体厚度超过1m,又属于大体积混凝土施工,混凝土浇筑后一定时间段内,混凝土中心温度随着水化热量的不断积聚而提高,本工程核心筒剪力墙外墙采用大钢模,钢模传热效果较好,导致剪力墙外表面温度基本与大气环境温度一致,剪力墙混凝土内外温差较大。

根据以往施工经验及相关研究表明,C60高强混凝土在浇筑后25~48小时时间段内构件中心温度将达到65~70℃间(见图1)。而天津市当地室外大气温度基本处于-10~35℃区间,即造成了核心筒剪力墙混凝土浇筑后,内、表温差超过了25℃,温差太大造成混凝土表面裂缝产生,综上所述,高强混凝土的水化热是导致核心筒剪力墙开裂的原因之一。

图1 C60墙体中心温度变化曲线

2.2 钢结构作用

本工程办公楼核心筒内设计有型钢柱、钢板墙。型钢柱与钢板墙交汇多,暗柱、暗梁和连梁部位钢筋密集,钢筋绑扎、混凝土浇筑难度大,容易浇筑不均匀。另外,型钢柱本身钢板较厚,焊接后稳定性较高,钢柱本身对裂缝产生的影响较小,但本工程钢板墙厚度设计为15、10mm厚两种规格,标准层高4.4m,非标层层高为6.5~7.5m之间,标准层间钢结构两层设置为一节,钢板墙高度为8.8m,宽度顺墙设置,一般控制在2~4m间,高宽比最高达4∶1。相邻钢板墙之间通过焊缝连接,虽局部增设了约束钢板,但因钢板板厚较薄,钢板墙无法支撑自身重量,自身约束度不够,稳定性低,变形较大,且存在焊接后的残余应力。同时,在浇筑混凝土的过程中,因钢板墙导致墙体两侧的混凝土不能很好地流通,遇到一侧浇筑高度明显高于另一侧时,混凝土重力的作用对钢板墙也会产生一定的挤压变形。混凝土浇筑后,在早期强度不足时,浇筑不均匀、钢板墙自身变形、焊接应力、混凝土重力挤压作用,均会导致混凝土产生裂缝。

2.3 钢筋安装定位偏差

本工程办公楼核心筒剪力墙钢筋较密且钢筋直径较大,在浇筑振捣混凝土时,个别工人为方便浇筑振捣施工,往往会人为移动钢筋位置,导致上层钢筋偏位严重,超过设计混凝土保护层15mm的要求,混凝土保护层间距过大可引起混凝土在凝固过程中里表约束不一致,有钢筋一侧由于钢筋的存在约束了混凝土的收缩变形,保护层过大一侧无钢筋网进行约束,混凝土凝固过程中自由收缩导致里表混凝土变形不协调,从而导致了混凝土表面开裂。

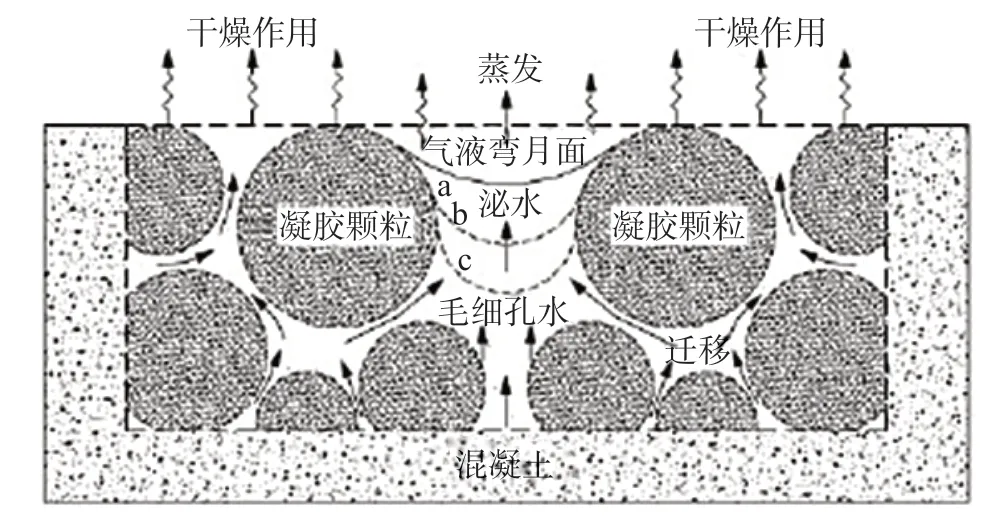

2.4 混凝土的干缩

本工程施工进度较快,核心筒结构施工期间平均4~5天一层,核心筒大钢模基本在本层混凝土浇筑24小时后开始进行退模,进入爬模爬升及下一层模板安装相关工作。天津地区气候相对比较干燥,空气中水分较少,外侧大钢模退模后,在自然风的作用下,将核心筒剪力墙表面的水分带走,混凝土表面形成干缩致使混凝土表面容易产生裂缝[2]。

图2 混凝土表面干缩示意

3 组合剪力墙裂缝控制分析

混凝土裂缝控制措施主要贯彻“防、抗”相结合的控制原则,从材料、施工等方面综合考虑。“防”是指减小各种可能产生混凝土早期裂缝的潜在因素。“抗”是指施工时在混凝土收缩或温度应力集中的薄弱区域通过配筋来提高抗裂性能,具体控制措施如下所述。

3.1 优化配合比

原设计选用的C60等混凝土,为保证强度,水泥掺量较大。为控制混凝土凝固过程中的水化热量,建设单位、施工单位联合设计院、混凝土生产厂家,对混凝土原配合比进行优化,主要优化方法为在不影响混凝土强度及工作性能的前提下降低水泥掺量,优选粉煤灰、缓凝型高效减水剂以及添加特殊添加剂等从混凝土方面降低水化热和提高材料抵抗变形的能力。

3.2 钢结构工艺优化

经分析,在钢结构深化设计阶段,通过提前排布钢筋位置,优化箍筋、拉钩形状,根据优化结果在钢柱、钢板墙上对应设置钢筋接驳器、连接板,现场对照施工后,钢结构与钢筋相互约束,能有效地形成一个整体。另,提前在钢柱、钢板墙上预留混凝土流通孔,在浇筑时,钢板墙两侧采用下料串筒对称浇筑混凝土,两种措施结合能大幅改善浇筑、振捣质量,增加混凝土流动性,减少不均匀浇筑。

为减小焊接应力对钢板墙变形的影响,焊前在焊缝一侧加设约束钢板,钢板采用的30mm×2000mm形式,按照500mm间距垂直焊接在钢板墙两侧,安装时约束钢板起到临时支撑作用以减小焊接变形,安装完成后对约束钢板进行切除并重复利用。同时,对于10mm厚的钢板墙,加工阶段在钢板墙的两侧增加纵向、横向的加劲肋,加劲肋选用10×100mm的Q345B材质钢板,横、纵向按每1m~1.5m间距设置,提高钢板墙自身的约束强度,可有效防止钢板墙的自身变形,进而控制混凝土裂缝的产生。钢板肋设置如下图所示。

图3 钢板墙加劲肋设置

3.3 增设钢筋网片

为避免因钢筋安装定位偏差、钢筋保护层过大等原因导致的剪力墙体裂缝,在施工过程中除加强对施工单位钢筋安装定位、安装质量的过程质量把控外,对于个别部位出现钢筋保护层厚度超过允许范围时,将在此区域内设置直径φ4间距200×200mm的钢筋网片,同主筋绑扎牢固,以保证钢筋内外层混凝土收缩变形协调一致,进而避免混凝土由于钢筋保护层间距过大导致的混凝土表面开裂情况发生。

3.4 挂设防火防风布

为降低风对于核心筒剪力墙表面水分散失的影响,降低裂缝产生风险,经研究,在刚拆模楼层的核心筒爬模外防护镂空钢板网片上挂设防火防风布,能有效减小核心筒剪力墙外墙表面的自然风的流通,从而减小剪力墙表面水分的流失速率,可降低混凝土表面的干缩裂缝的产生。

3.5 养护分类优化

本工程体量大,工期紧,核心筒施工平均4~5天/层,剪力墙大钢模在浇筑24h后退模,此时混凝土里表温差较大,如立即采取洒水养护,核心筒外圈剪力墙完全暴露在自然风力的作用下,水分蒸发降低混凝土外表温度的同时,会加剧混凝土里表的温差,从而导致更严重的裂缝发生。经现场研究,在大钢模爬升的初期阶段(浇筑后约24~48小时)对核心筒外圈剪力墙混凝土表面使用专用养护剂进行喷涂,除能有效控制外表水分的流失外,外表温度下降也较为缓慢,内部剪力墙受风力作用较小可采取常规洒水养护。在浇筑72小时后,整体采取洒水养护形式,保持混凝土表面湿润,用养护液喷涂和洒水相结合的分类养护方式来减少混凝土的收缩裂缝[3]。

4 结束语

超高层建筑施工中,混凝土裂缝控制一直是控制难点。天津平泰大厦项目通过提前分析可能造成钢板-混凝土组合剪力墙裂缝的影响因素,并有针对性的对混凝土配合比、钢结构约束及变形控制、日常施工质量管控、分类养护等几个方面提出了对应解决措施,墙体施工完毕后,墙体裂缝控制效果良好,有效避免了混凝土有害裂缝的产生,保证了本超高层建筑整体结构的安全性,值得借鉴。